文:哈尔滨爱迪压铸有限公司 甘勇

摘 要:近年来,随着汽车工业的发展,使得根植于汽车工业的压铸行业迅速发展。压铸件可以铸造结构复杂的产品并且减少切削加工。故提高压铸模结构设计、铸造一次成型、减少二次加工一直是压铸行业的发展方向。随着模具设计、加工精度的不断提高,镶嵌成型结构设计开始应用于压铸模的设计当中。

关键词:压铸件;镶嵌件;铝合金

壳体产品是汽车中的配套零件。材料选用日本铝合金牌号ADC12,该材料机械性能、切削性、铸造性都很好,是汽车产品中常用的铝合金牌号。壳体压铸件形状复杂,配套厂家对外观要求非常严格所有分型线毛刺都必须处理得非常干净,原有模具是上侧和左右两侧共有三个滑块出型下面方孔部位是采用后期加工,因为如果采用滑块分型就必须将方孔、内浇口、横浇道和分流锥整体做成滑块,这种方式虽然可以出型但是模具相拼部位比较多制做成本大、使用寿命短、分型线多后期毛刺处理困难、增加人工成本所以一直采用下面方孔由后期加工来保证。由于后期加工方孔尺寸变动大、控制难度大、增加检验和废品造成成本增加,因此本次设计采用镶嵌件方式进行出型合理避开内浇口、横浇道、分流锥。

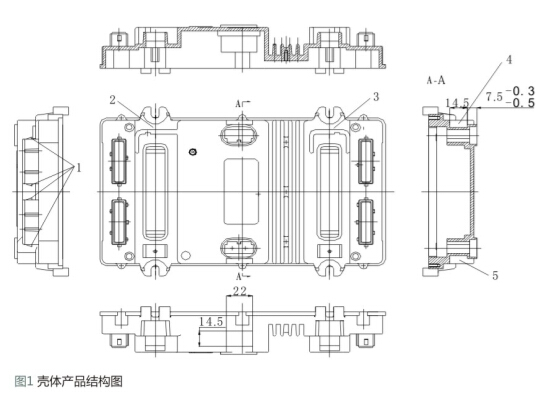

图1为壳体产品结构图。产品形状为长方形,平均壁厚为3mm,质量约为0.65kg,产品结构比较复杂,有很多加强筋,平面有八个方形安装孔,四个侧面有方孔安装孔及三角挂钩。产品不允许有裂纹、冷隔、气泡、起皮、分型线毛刺等外观缺陷。

由图1可见,在铸件左右两侧各有四个三角形挂钩1,上面有三个方形安装孔2、3、4,下面有一个方形安装孔5,五个位置有四个都需要滑块出型,所以从产品结构分析来看,产品四周的方形安装孔及三角挂钩需要滑块才能出型,导致模具比较复杂。

2、模具结构镶嵌件工作原理

2.1、模具结构

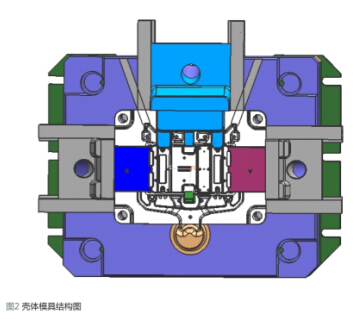

模具结构见图2,根据对壳体结构形状、尺寸及工艺性的分析。选用DCC400吨压铸机,模具外形尺寸宽度为770mm,高度为580mm,厚度为470mm。确定分型面在零件的最大外表面上。采用3组斜导柱带动滑块抽芯,及一组镶嵌件出型的结构;先滑块抽芯、后顶出的开模方式,确定一种镶嵌件在模具中的安装及定位。

主要结构有:①浇注系统选用内径为Φ70mm的浇口套,采用一支主浇道、六支分浇道;②上侧三个方形安装孔及左右两侧三角挂钩采用三组滑块斜导柱导出方式一次出型;③下面对应中间部位方孔在分流锥上部采取后序铣床加工方式铣出方孔。由于这种后序铣床加工方式的缺点在于实际生产中很难保证尺寸要求,一致性比较差,需要使用专用检具对加工部位进行100%检测,无形中增加了加工成本及控制要求。并且此处壁厚较厚,加工后容易出现气孔导致产品报废,影响产品的出品率。因此通过研究及实验最后对该产品的压铸模具采用镶嵌件方式设计,减少加工及控制要求,产品尺寸比较稳定。

2.2、镶嵌件的结构及工作原理

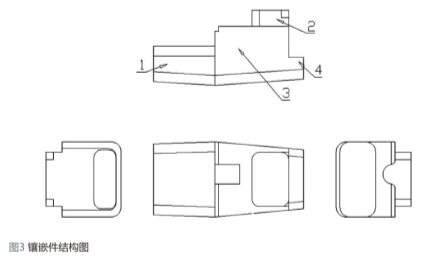

此镶嵌件的材质选用耐高温的铬钨钢进行制作,与模具寿命相当,不用频繁进行制作,长期使用降低成本。镶嵌件结构简单,如图3所示它包含动模型腔定位块1、镶嵌一次成型部分2、定模型腔局部成型部分3、定模型腔定位块部分4。并且设计时考虑生产节拍问题,将镶嵌件设计的比较简单,在动、定模型腔内制作与镶嵌件相匹配的凹槽,与镶嵌件进行定位配合,生产时与压铸件一同顶出。这样安装及拆卸都比较简单、方便,提高生产生产效率。

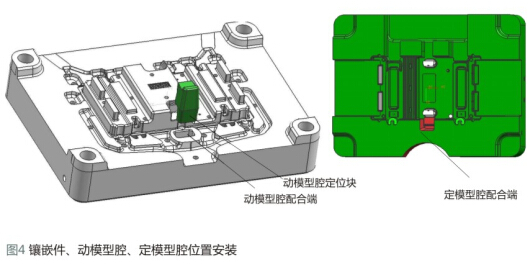

工作原理:将镶嵌件用专用工具将动模型腔定位块1安装到动模型腔内(见图4),然后合模,定模型腔定位块4与定模型腔相配合,镶嵌件在模具型腔内固定;将铝水压射进型腔内;冷却、开模、顶出;压铸件连同镶嵌件同时顶出;将镶嵌件从压铸件上取下进行下一模次循环生产。

这一生产过程是利用镶嵌件一次将方形安装孔铸出,从而取消了对该产品的二次铣床加工而且定位准确不会发生位置变动,生产的产品经检测符合图纸尺寸要求。此种镶嵌式生产,结构简单,拆装操作方便,成本低廉,尺寸稳定,产品合格率达到98%以上。(......)#p#分页标题#e#

16.94万

16.94万

17.04万

17.04万

7343

7343

1.4万

1.4万

7703

7703

7405

7405

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7904

7904

1.04万

1.04万

1.19万

1.19万

2580

2580

9617

9617

7518

7518

7480

7480

3198

3198

2432

2432