徐锋

上海市虹口区模具学会

【摘要】新产品压铸模开发的先期策划与评审是开发程序与工作质量的过程,是成熟和理智的开发过程。是从新产品设计到模具设计一直处于可受控的过程。本文用以新的理念达到帮助企业在创新、转型过程中对新产品开发新模具起到助力作用。

关键词:开发程序;团队精神;工作质量

1 引言

设计开发一副新压铸模是非常昂贵的,特别是复杂大型压铸模,少则几十万,多则上百万至上千万投资。要保证开发的压铸模能正常生产出批量的合格产品,新产品压铸模开发的先期策划与评审是严格按开发程序和开发过程工作质量的前题保证。

2 新产品设计评审

新产品设计评审不单单是由客户(新产品企业)独立完成的事了,更不是单单新产品设计人员的事,而是新产品企业、模具公司(模具供应商)、压铸公司(压铸供应商)共同参与评审完成的,其目的是把设计的产品零件更完善于模具制造工艺性和压铸生产工艺性。保证新产品设计开发的压铸模顺利设计开发和开发程序与工作质量顺利进行以及按时交货。因此新产品设计评审是一个由新产品企业、模具公司、压铸公司共同参与评审的团队完成的过程。

2.1 新产品压铸模开发团队

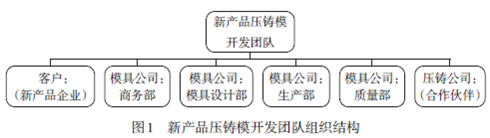

新产品要求开发新压铸模需要成立开发团队,这个开发团队要体现客户第一和合作伙伴的理念与精神。团队的组织结构如图1所示。

2.2 对客户(新产品企业)的要求

组织结构图中客户(新产品企业)与模具公司、压铸公司之间关系是合作伙伴关系,因此客户(新产品企业)要把新产品结构、产量、计划、进度等要求与合作伙伴交待协商,听取合作伙伴的意见,并作好讨论纪要和备忘录。具体内容如下:

(1)新产品结构由产品工程部负责。

a.介绍产品结构(三维模型或实体)、材料与装配使用要求及物理性能等技术要求。

b.听取合作伙伴对产品结构的工艺设计意见,这些工艺设计要素如表1所示。

(2)新产品的产量、计划、进度由产品采购部负责。

a.向合作伙伴交待协商新产品的产量、计划、进度。

b.听取合作伙伴对新产品的产量、计划、进度的意见,修改产量、计划、进度表。

2.3 成立新模具开发项目组

在团队的组织结构的基础上成立新模具开发项目组,确定项目组成员及职责,如图2所示。

2.4 制造新产品毛坯图或铸件图

新产品结构设计评审后要制造新产品毛坯图或铸件图。毛坯图或铸件图是有区别的,通俗的说毛坯图是考虑了加工余量等因素为机械加工提供的图形和图纸,铸件图是在毛坯图基础上进一步加上了浇口和集渣包及排气槽还有模具分型线等要素,有了铸件图可提供CAE作模拟分析。经过CAE分析的铸件图发现有影响产品成形部位结构可反贵到项目组和客户,可对新产品结构作尽一步修改或修改浇口等措施。毛坯图或铸件图一般是由模具设计人员制作,如客户有能力要做也是可以的。此处强调的是;为了作好新产品开发的FMEA(潜在失效分析),作好铸件图是完全必要的,特别是复杂的大型压铸件更要作好铸件图。

2.5 新产品设计评审的简要说明

新产品设计评审是质量管理体系的先期策划过程中的第一阶段,从一开始客户(新产品企业)在确立模具供应商和压铸供应商时就把供应商作为共同的合作伙伴关系,而不是简单的上下家关系;对于模具供应商和压铸供应商来说要树立一切使客户满意的理念,也就是诚信基础上的合作。因此把新产品设计评审工作过程作得越细越对以后模具的开发就越顺利,从而宁可把这个过程的时间安排的充足些,使新产品结构作得完美些,计划进度作得切合实际些,以科学发展观让模具开发在一个符合实际的宽松环境中有序的开发,是企业做精做强的有效途径。而一概为了抢时间赶速度的不理智开发只能降低以后模具开发中的工作质量和模具质量,最终受影响的仍然是模具开发进度和产品质量。#p#分页标题#e#

3 模具设计方案评审

模具设计方案评审是质量管理体系的先期策划过程中的第二阶段,因此模具设计方案不单单是模具设计人员的事了,模具设计方案评审是由项目组人员参与进行评审的。在对模具设计方案评审的过程中要作好每一个细节的记录。模具设计方案评审的内容如图3所示。

(1)分型面布置的评审。

压铸模分型面布置是根据新产品结构而设计的,分型面一般分主分型面(动模与定模的分型)和侧向分型面(抽芯方向)。分型面布置的设计评审要掌握以下原则:

分型面上布置铸件型腔、浇道、集渣包、排气道、还有推杆、复位杆、分流锥、浇口套等零件的分布,因此分型面要有宽阔的余地和环境;要考虑到铸件能够在开模时跟随动模的因素;要考虑产品平面有无加工余量因素和产品后道加工的定位因素;模具中需要安放嵌件时要考虑安放嵌件的方便和安全可靠;要保证铸件被推杆推出时的出模顺利因素;要有明显的设计基准标示(注:模具设计基准尽量靠拢新产品设计基准);模具开合模除了导向件定位外,建议增加精定位组件;大型压铸模建议采用方导柱机构;根据铸件在分型面的投影面积合理选用压铸机;模具外形尺寸要考虑模具在压铸机上安装的方便性和吊装时的安全性和可靠性。

(2)浇注系统设计评审。

浇注系统是压铸模设计中技术性很深的一个系统。所以浇注系统设计评审是在设计经验基础上借助于计算数据和模拟分析下进行的。评审中要把好以下要点:

构成直浇道、横浇道、内浇口三者之间的过度要圆滑流畅,防止突然急转和截面积突然改变,设置合理的节流系统。在满足铸件填充重量和填充质量状况下横浇道截面积尽量小些,可减少合金损耗成本。直浇道的压射缸直径应满足合金液容量可控在50%~70%。

内浇口截面积是由铸件需要的内浇口速度确定的,内浇口速度又和压铸机的压射速度相匹配,然而内浇口截面积又和压铸机的压射缸直径截面积匹配,之间关系是呈正比的。例如:内浇口截面积是60mm2, 压射缸直径截面积是1,146mm2,那么之间截面积比是1∶19的关系,如果压铸机压射速度是1m/s,内浇口速度就是19m/s。假设铸件需要的内浇口速度是45m/s,压铸机所需要的压射速度为45÷19=2.37m/s。其次内浇口采用多股分支内浇口时要注意流量和流向的分配,以及压铸完成后去除浇道和料炳的可靠保证。

CAE模拟分析是提供浇注系统设计的可靠理论分析依据和压铸工艺操作依据,设有流动分析、热场分析、应力分析。流动分析是分析在高速高压作用下金属液流动状态和反流状态,热场分析是分析金属液在成形凝固时热场分布状态,应力分析是分析由于热应力产生的铸件变形而出现的铸件和模型的间隙,如果要达到三种分析状态是理想的,前题是计算的和输入的压铸工艺数据和浇口数据必须是合理的。模拟软件必须是适用于实际生产指导可靠的。

(3)抽芯机构设计评审。

抽芯机构在压铸模中一般情况下分两种机构,一种是利用压铸机管路压力的抽芯阀联接模具上的抽芯缸带动滑块进行抽插动作的称为液压抽芯机构,另一种是利用压铸机开模和合模动作由斜销等零件带动滑块进行抽插动作的称为机械抽芯机构,常用的是斜销抽芯机构。在抽芯机构设计评审时要注重的是:

滑块要根据抽芯力大小和抽芯长度以及抽芯受力的平稳度与开模时在动定模型腔中铸件受力程度确定采用斜销抽芯或液压抽芯形式。滑块侧壁在设计时要尽量减少和消除磨擦因素,尽可能设置一定的斜度来减少型壁的磨擦损耗,防止型块过早失效;结构形状要考虑型块的强度;必要时要考虑水冷却设置因素;滑块和滑块座联接要有可靠的定位装置;滑块镶条与模框联接也要有可靠的定位装置;滑块抽芯重心受力点要考虑在均衡点位置;滑块抽动动作完成后要设置不使滑块移动的限位装置和清理残留飞边与污渣空隙槽;为抵挡滑块型腔来的胀型力,滑块封锁块要有足够的楔紧厚度。

(4)排溢系统设计的评审。

排溢系统的作用大体有3个:①排出和储存型腔中的气体和金属液前端冷污金属及涂料等残余物;②调节模具局部温度,达到模具热平衡;③在溢流槽中设置推杆,起到辅助推出铸件作用。排溢系统设计评审要注重以下内容:#p#分页标题#e#

在满足铸件质量要求的情况下溢流槽(集渣包)数量尽量少,减低铸件和合金成本,设置要保证跟随铸件出模方便,其容积可取小不取大。在经验和模流分析基础上能确认的金属液末端、金属液汇流处、金属液涡流处、金属液流死角处、型腔温度较低的冷金属处等部位可预先设置溢流槽,暂不能预先确定的可在试模后再定;一个溢流槽上不易开设两个以上溢口,溢口与排气道要错开;溢口的总截面面积要小于内浇口总截面面积。排气道截面面积要小于溢口的截面面积,排气道深度要注意防止金属液从模具中飞料(一般取0.7~1.2mm),同样为防止金属液从模具中飞料,排气道从溢流槽开设出小端距离后需作两个90°弯道,再把气道引出模具外。小端距离约20~30mm。对于采用齿形排气板形式的排气,同样要注意进口和出口的深度,以取得良好排气作用。

(5)顶出机构设计的评审。

顶出机构设计一般有两种形式,一种是比较旧的老式压铸机上利用开模时机器顶棒顶动模具推板的机械式顶出形式;另一种是现在制造的压铸机都是在机器上安装液压顶出器顶动模具推板的液压式顶出形式,这种形式优点就是机器动作可以程序化和自动化。压铸模顶出机构设计的评审要点是:

推出铸件的组件形式和数量分布要保证受力均衡,防止铸件被推出模具时变形。模具推杆一般都是购买标准件,推杆直径公差为d 0 -0.02,那么模具上推杆孔的设计制造公差控制在D+0.05 -0.08内。推杆孔与推杆的摩擦配合长度不易过长或过短,其长度可按表2所示。

16.94万

16.94万

17.04万

17.04万

7343

7343

1.4万

1.4万

7703

7703

7405

7405

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7904

7904

1.04万

1.04万

1.19万

1.19万

2580

2580

9617

9617

7518

7518

7480

7480

3198

3198

2432

2432