董军刚

华中科技大学材料成形与模具技术国家重点实验室

摘要:开发了一种多通道的压力为0.6 MPa、最高加热温度为160 ℃、流量为50 L/min的高压过热水模温控制装置 (水式模温机),具有模具预热、模具冷却、自动补水、自动稳压和自动温控等功能。试验结果表明:在短时间内,该装置能迅速将模具温度预热到100 ℃以上,比传统的油式模温机提高约60 ℃;将模具预热到同一温度,其加热时间比油式模温机减少约50%,节能约40%。因而具有很好的模具预热效率和预热速度,使用方便、节能、不污染现场环境等优点。该装置已成功应用于某复杂通讯框体压铸件的生产上,效果良好,取代了油式模温机。

关键词:压铸模;模温;高压过热水

压铸模温度对铸件质量、性能及压铸件生产有着非常重要的影响,是必须控制的关键因素之一。所谓的压铸模温度控制,是指在整个压铸生产过程中,使用某种方法和手段,使模具温度维持在合适的范围内。一般而言,压铸模温度控制包括模具预热和冷却两个方面。压铸模通常的预热方法有火焰喷枪加热、直接对冷态模具压铸高温金属熔液加热、在模具中插入电加热棒或采用模温机加热,而模具的冷却方法则有延长压铸周期、喷涂脱模剂或冷却剂或在模具中开冷却水道通过冷却水等,其中采用模温机是效果最好的一种压铸模预热及冷却方法。

目前压铸中使用的模温机的加热或冷却介质为高温矿物油 (油式模温机),油式模温机在实际应用中存在预热效率低、矿物油易变质老化,更换处理麻烦、泄漏易致环境污染等缺点,导致其实际应用效果并不理想。目前,瑞士Robamat公司等对水式模温机进行了开发和研究,而国内尚未见报道。相比于油式模温机,水式模温机具有热稳定性好,加热介质无污染、成本低、升温快等优点。虽然水式模温机的最大加热温度较油式模温机低,但足以将压铸模预热至120 ℃以上,保证其正常使用。因此,为充分发挥水式模温机优势,提高压铸模预热和冷却效率、改善车间环境,扩大其应用,研发了基于高压过热水的压铸模模温控制装置(下称水式模温机),有效克服了油式模温机使用中存在的问题。

1 新型水式模温机的工作原理

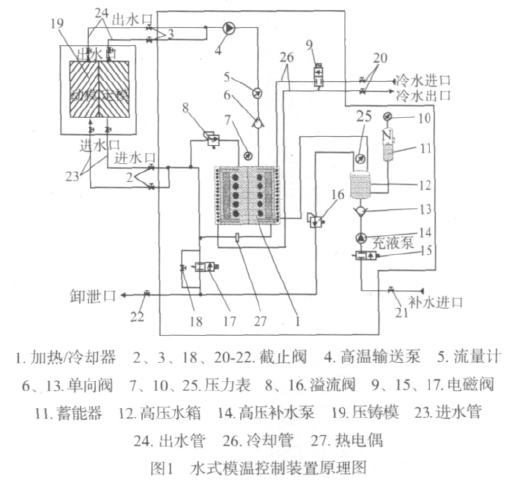

图1为新型水式模温机工作原理图。该水式模温机包括高压过热水循环预热/模具冷却回路、加压补水回路、稳压回路和温度测控回路等。主要工作过程如下。

(1) 模具预热。加热/冷却器1、截止阀2和3、进出水管23及24、模具19、高温输送泵4、流量计5、单向阀6、溢流阀8等部件构成一个完整的高压过热水循环通道。压铸生产开始前,装置中的高温输送泵4和高压补水泵14将高压水箱和加热/冷却器1中的软化水送到压铸模模具及与其连接的加热管道中,待系统中的压力达到下限时,自动开启加热装置,升温加热/冷却器1中的软化水。当水的压力达到上限 (0.6 MPa) 时,关闭高压补水泵。随着水温升高及水在模具内不停流动循环,高压水与压铸模具发生热交换,模具温度逐渐上升,直至达到热平衡为止。当高压过热水的温度高于设定值 (最高温度为160 ℃) 时,电加热装置自动关闭;当低于设定值时,则自动启动加热,从而保证水的温度始终保持在设定温度。

(2) 模具冷却。在正常的压铸生产中,由于高温铝液和模具进行热交换,会使得模具温度不断升高,这时就需要对模具进行冷却。将温度设定值设定为需要的冷却温度值,装置自动打开冷却通道上的电磁阀9,冷却水进入加热/冷却器中的冷却管,通过管道中的冷水与外面的高压过热水进行热交换,使得高压过热水温度快速降低,低温循环水则对模具进行冷却,从而使得每一个压铸周期内模具温度都能保持在一个合适的工作温度范围之内。

(3) 补水原理。在模具预热及冷却过程中,由于管路发生渗漏会使得加热/冷却器1中的软化水减少,因为水的压力与温度之间有一定的对应关系,如果不及时补水,会影响系统的最高加热温度,因此,必须设置补水装置。本装置中通过补水管路中的电磁阀15、高压补水泵14、单向阀13、高压水箱12等构成补水系统,使之根据系统中压力的变化及时自动补充软化水,在保证系统压力的同时,也保证系统中高压过热水的流量保持在50 L/min左右。#p#分页标题#e#

(4) 稳压原理。本装置通过蓄能器加压到高压水箱,使得高压水加热循环系统中始终处于0.6 MPa左右的压力下。当压力低于0.6 MPa时,通过自动开启高压补水泵,补充软化水,从而使得压力上升,当压力达到时,高压补水泵会自动关闭;当压力超过0.6 MPa时,通过安装在高压水箱上的溢流阀16自动卸压,当压力卸到设定值时,溢流阀会自动关闭。

2 新型水式模温机的电气控制原理

水式模温机在设定好相关参数后即处于自动工作状态,高温输送泵和高压补水泵的启动和停止受加热/冷却器中高压过热水的温度和系统压力控制。通过调节面板上的温度控制器可显示当前水温和设定加热温度,调节电接点压力表可设定压力上限值和下限值。

图2为水式模温机工作模式流程图。

系统采用电阻式加热器,模具预热时采用固态继电器过零触发的调功控制方式;模具冷却时采用接通电磁阀通冷却水降温的控制方式。控制温度的温控器具有PID调节功能。比例系数KP的大小决定了控制作用的强弱,积分时间t1用于消除比例控制所产生的静差,微分时间tD用以防止输出的波动,提高系统稳定性。根据不同被控对象适当地整定PID的三个参数,可以获得比较满意的控制效果,使得设定的模具温度上保持较高的稳定性和精确性。

图3为新型压铸模水式模温机实物图。

3 模具预热的效果评价

3.1 试验装置

试验装置由模具、水式模温机及相关连接管道等组成。试验用模具 (动模) 外形图见图4,其外形平面尺寸为431 mm×439 mm,型腔平面尺寸为293 mm×261 mm,预热管道中心到型腔表面的距离为18 mm。为了更好地评价该水式模温机的预热效果,对比进行了Regloplas

AG公司的油式模温机的预热试验。

试验方法为两个方面:①分别采用水式和油式模温机对该模具预热相同的时间,然后测量模具型腔表面的温度;②将模具加热至相同的温度,模温机所花费的时间。模具表面温度测量采用IRISYS公司生产的温度热成像仪—Multi-Purpose Thermal Imager IRI4010。

3.2 试验结果及分析

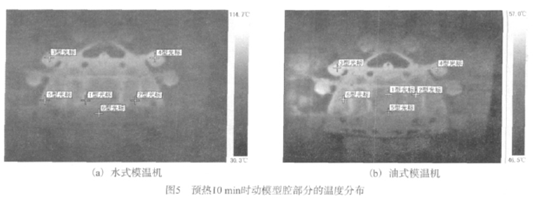

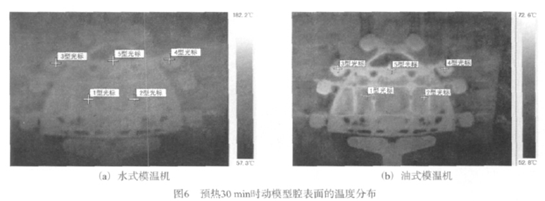

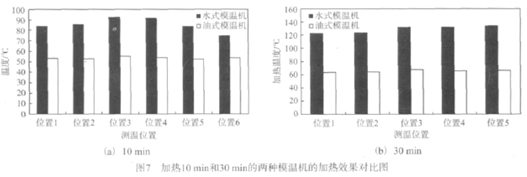

对模具预热10 min、30 min,水式模温机和油式模温机的预热效果对比图如图5、图6所示。

由图5、图6可知,采用水式模温机预热模具时,模具温度由室温上升的幅度大于油式模温机。如水式模温机加热时,模具在10 min内最高可升至94.7 ℃,30 min时可升高至142.2 ℃;而油式模温机加热时,10 min内模具温度仅达到 56.5 ℃ ,30 min时上升到69.6 ℃。因此,水式模温机的加热效率要远高于油式模温机。从图5中还可以看出,水式模温机预热时,浇口、浇道以及溢流槽处的温度与型腔中间区域的温度差异并不是很大;而油式模温机中,浇口、浇道以及第一排溢流槽以下部分与其上部分的温度有较明显梯度,这说明水式模温机在加热均匀性方面要高于油式模温机。

图7显示了同一时间动模型腔部分不同区域的温度,其位置在图5、图6中由光标指定。

图8则显示了同一温度下两种模温机加热时间的对比情况。

图8某通讯压铸件的定模和动模照片

由图7可知,在模具的同一部位,采用水式模温机时,模具温度比采用油式模温机的要高30-60 ℃。同时,位置3、位置4由于离模具中热交换通道的相对距离小一些,所以其温度要高于图7a中的其他4个位置。 图8亦显示出用水式模温机和油式模温机预热模具到同样温度,前者的预热时间比后者快50%左右。同时,位置3、4、5的温度略高于位置1和2,同样是由于其离热交换通道距离近的缘故。使用新型水式模温机之所以能够达到如此好的预热效果,主要原因在于:①水的比热容c比较高,约是油的1.6倍;②水的密度ρ比较高,约是油的1.3倍。油或水升高到相同温度时所产生的热量可以由式 (1) 计

算得出。

Q=m×c×ΔT=ρ×V×c×ΔT (1)#p#分页标题#e#

式中:Q为产生的热量,J;c为比热容,kJ(/kg•℃);ρ为加热介质密度,kg/m3;ΔT为介质加热前后的温差:V为介质体积,m3。

从式 (1) 可以看出,在加热介质体积和前后温差相同的情况下,用高压过热水加热的过程中,产生的热量是用油加热时的2.1倍。若不考虑热量损失,且水或油的热量全部传递给模具,则模具的温差同样可以由公式 (1) 计算得出。由于高压过热水传递给模具的热量是高温油传递给模具热量的2.1倍,因此用水式模温机时,模具升温后温差是用油式模温机时模具温差的2倍,即水式模温机预热后的模温为油式模温机预热后的2倍,图5-图7的试验结果也证明了这一点。

同时,水式模温机较之油式模温机还具有节能的效果。这是因为,水式模温机的加热功率为12 kW,而油式模温机的加热功率为20 kW,同样加热30 min,水式模温机的耗电量为6 kWh,而油式模温机的耗电量为10 kWh,水式模温机的耗电量大约是油式模温机的60%。

3.3 新型水式模温机的应用

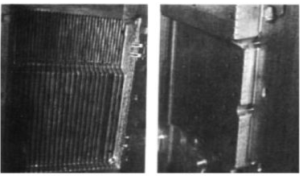

为进一步验证新型水式模温机的实际效果,将其应用到一款大型通讯件产品上,图9为该产品定模和动模外形照片。由图可知,该产品在定模侧有深60 mm,宽2 mm的散热片 (由于散热片不能设置顶针,故而散热片必须设置在定模上),该散热片的成形及脱模均比较困难。若模温过低,铸件易出现冷

隔缺陷,且不易脱模;若模温过高,则散热片易粘模,也带来脱模及扣模拉伤铸件的问题。因此,定模温度的适宜控制对该通讯铸件的生产有很大影响。

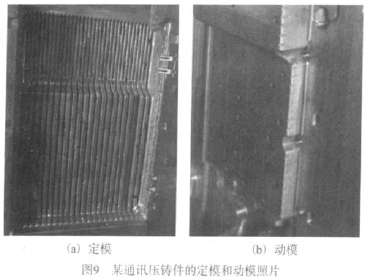

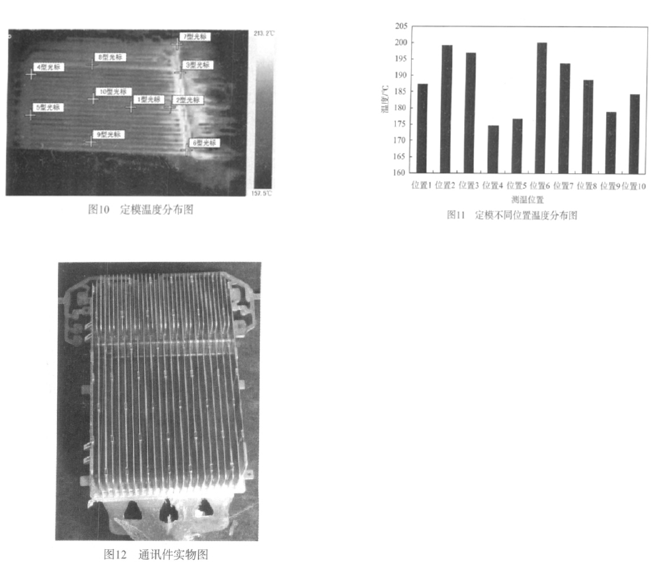

图10、图11分别为采用水式模温机控制的定模温度分布以及各关键点的实际温度。可以看出,定模部分的温度基本稳定在170-200 ℃,在该温度下定模侧的散热片成形良好,轮廓清晰,无冷隔及扣模拉伤等缺陷。图12为该通讯件的实物照片。

4 结束语

针对目前油式模温机在使用过程中存在的缺点,开发了一种多通道压力为0.6 MPa、最高加热温度为160 ℃、流量为50 L/min的水式模温控制装置。该装置操作简单,安全可靠,节能,对环境无污染,加热介质来源方便。在相同预热时间下,采用水式模温机的模具温度高,升温速度快。新型水式模温机在实际生产中获得了成功应用,取代了传统的油式模温机。

16.93万

16.93万

17.04万

17.04万

7342

7342

1.4万

1.4万

7702

7702

7403

7403

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7901

7901

1.04万

1.04万

1.19万

1.19万

2578

2578

9617

9617

7516

7516

7480

7480

3197

3197

2431

2431