毛卫民

北京科技大学铸造研究所

13 倒锥形通道浇注制备工艺

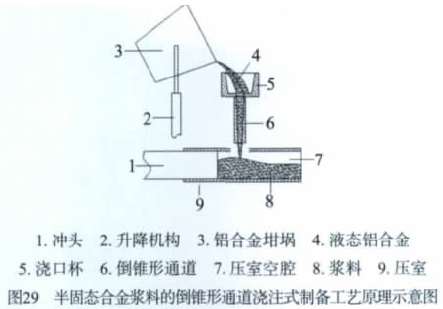

2007年,作者提出了半固态合金浆料的倒锥形通道浇注式 (Inverted cone channel pouring

process,简称ICCP) 制备工艺,可简化铝合金浆料的制备过程,并获得了中国发明专利授权。倒锥形通道浇注式制备工艺的技术路线和组织形成机理是:首先将过热铝合金液浇入到垂直的倒锥形通道中,过热铝合金液沿着锥形通道的内壁向下流动,并向导热性良好的锥形通道内壁迅速传热;在流动过程中,接触倒锥形通道内壁的液态铝合金会产生大量结晶核心,这些结晶核心会进一步长大,并发生晶粒游离,游离的晶粒进入向下流动的铝合金熔体并大量保存下来,该铝合金熔体再流入制备坩埚中;制备坩埚中的大量初生α-Al晶粒的溶质场和温度场会发生相互干涉,抑制了枝晶的发展并逐步演化为球状初生α-Al晶粒,最终形成组织状态良好的半固态铝合金浆料;向下流动的铝合金浆料还可以直接进入压铸机的压室或挤压铸造机的压室,从而形成流变压铸或流变挤压铸造技术,如图29所示。

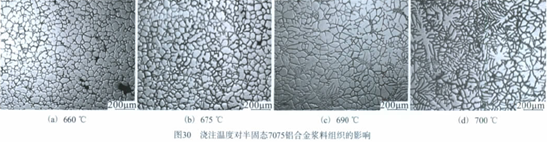

制备试验表明:在倒锥形通道内壁锥度为4°、浇注温度为660~675 ℃的试验条件下,采用倒锥形通道浇注制备工艺可以制备出较高质量的半固态7075铝合金浆料,且通道内壁的挂料较少,如图30所示。

采用倒锥形通道制备合金浆料时,取消了压室制备浆料式制备工艺、双螺旋机械剪切式的制备工艺、低过热度浇注和弱搅拌制备式制备工艺中的电磁搅拌或机械剪切系统,进一步简化了合金浆料的制备工艺和设备,降低了浆料的制备成本。该制备工艺采用的立式倒锥形通道的内部通道圆滑、合金液的流动冲力大,克服了低过热度倾斜板或倾斜圆管浇注式制备工艺、连续流变转换式制备工艺的易于粘挂合金浆料的不足,减少清理工作,便于合金浆料的稳定制备。目前,倒锥形通道浇注式制备工艺还处于基础研究之中。随着时间的推移,会出现更多的试验研究结果。

14 自孕育法

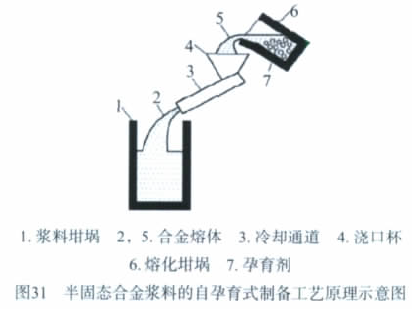

2009年,兰州理工大学李元东等人提出了半固态合金浆料的自孕育式 (Self-inoculationmethod,简称SIM法) 制备工艺,申请了中国发明专利。自孕育式制备工艺的技术路线是:首先在合金母液中加入一定量的同成分的合金颗粒,再将孕育后的合金熔体流经一个具有一定角度的多流股导流器,使混合后的合金熔体中瞬时形成大量的晶核,获得非枝晶的固液混合浆料,如图31所示。

自孕育式合金浆料制备过程及组织的主要影响因素有合金熔体过热度、孕育剂数量、导流器和模具等,如合金熔体的浇注过热度对自孕育式制备半固态AM60镁合金浆料具有重要的影响。随着浇注过热度的降低,浆料组织中发达和粗大的初生树枝晶逐渐减少;当浇注温度接近液相线温度时,浆料组织中出现蔷薇状初生晶粒,晶粒的尺寸也逐渐减小;当浇注温度为 630-680 ℃ 时,对应的 初 生 晶 粒 尺 寸 为58.4~63.1 μm。

自孕育式浆料制备工艺较为简单,合金浆料的生产成本较低,可适用于各种合金,可以成形复杂铸件,还可以直接与冷室压铸机相连进行半固态流变压铸。目前,自孕育式浆料制备工艺仍处于基础研究之中。

15 偏旋热焓平衡制备工艺

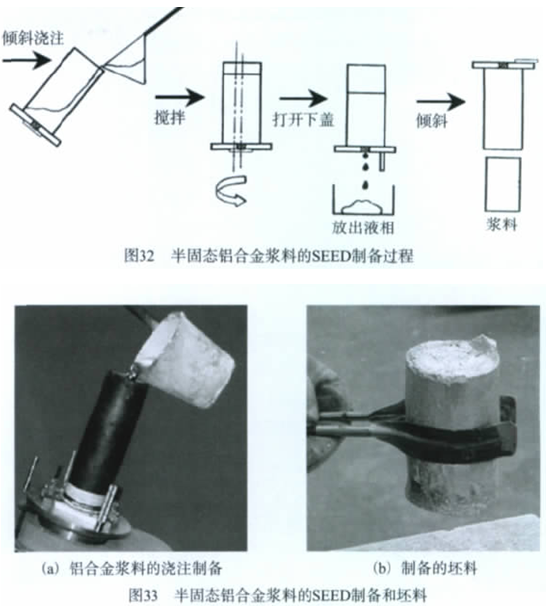

2003年,加拿大Alcan铝公司提出了半固态合金浆料的偏旋热焓平衡式 (Swirled enthalpyequilibration device,称为SEED) 制备工艺,其半固态合金浆料组织形成的机理是:在低过热度浇注条件下,对制备坩埚进行偏心旋转,在合金熔体中产生有效的剪切作用,抑制初生相的枝晶生长,促使初生相的球状生长和熟化,最终形成球状初生相的半固态合金浆料;较低的浇注过热度强化了合金熔体向制备坩埚壁的传热,显著细化了初生晶粒,这也是获得球状初生相组织的重要条件。半固态铝合金浆料的SEED制备工艺过程如图32和图33所示。

半固态合金浆料的偏旋热焓平衡式制备工艺中关键控制因素之一是液态合金的浇注温度,如果浇注温度过高,将不会出现球状初生相,而是出现初生枝晶。比如A356铝合金,如果浇注温度为625 ℃,半固态浆料中的初晶α-Al的形态很圆整、分布也很均匀;当浇注温度为635 ℃时,半固态浆料中的初晶α-Al的形态变差;当浇注温度为660 ℃时,半固态浆料中的初晶α-Al的形态很差,呈现为枝晶。试验还表明:当铝合金熔体预先经过细化处理后,如加入0.05%-0.1%的Ti和0.01%-0.02%的B,所制备的浆料的组织形态会更好;半固态合金浆料的偏旋热焓平衡式制备工艺还适用于A206、A319、A6061、A6082等铝合金浆料的制备。#p#分页标题#e#

半固态合金浆料的偏旋热焓平衡式制备工艺的制备过程较为简单,制备坩埚的偏心旋转速度较低,一般约为100 r/min,这为低成本的半固态合金浆料制备提供了一种可供选择的技术。目前,这一合金浆料制备工艺已经进入产业化应用的试验阶段。

16 气泡搅拌制备工艺

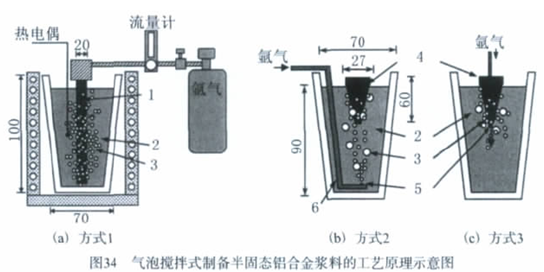

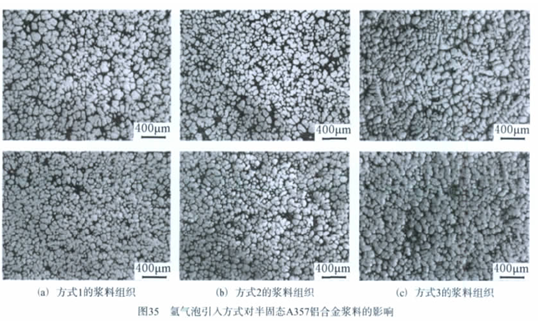

在2006年的半固态合金和复合材料加工的国际会议上,泰国Songkla大学的Wannasin等人提出了半固态合金浆料的气泡搅拌式 (Gasinduced semi-solid process,简称GISS) 制备工艺,半固态合金浆料的气泡搅拌式制备工艺原理如图34所示,半固态A357铝合金浆料的组织如图35所示。从图35可见,半固态铝合金浆料的气泡搅拌式制备工艺具有良好的适应性,上部浆料组织和下部浆料组织状态非常接近,这表明浆料各处的组织均匀性很好,适合流变成形高质量的铸件。

在半固态铝合金浆料的气泡搅拌式制备工艺中,控制要点是:气体流量需要适当的大(试验流量为2 L/min),以引起铝合金熔体足够的对流,但气体流量也不能过大,以免引起铝

合金熔体的飞溅;铝合金熔体的冷却速度还要适当的快 (试验冷速为0.2-0.8 ℃/s),以形成大量的初生相晶核;液态铝合金的浇注温度也不宜过高,比如A357铝合金的试验浇注温度为630 ℃ (其液相线温度为615 ℃)。

Wannasin等人认为半固态铝合金浆料的气泡搅拌式制备工艺的组织形成机理是:冷气泡和冷石墨管或铜锥头表面在铝合金熔体中产生局部过冷,引起大量初生相的形核;不断上升的冷气泡引起强烈的铝合金熔体对流,将新形成的初生相晶粒带往熔体各处,并均匀了铝合金熔体各处的温度场,抑制了初生晶粒的枝晶生长,最终初生晶粒演化为球状形态。

Wannasin等人利用气泡搅拌式制备工艺还成功制备了半固态A356、ADC10 (类似于A380

铝合金)、ADC12铝合金浆料,试验测试数据还显示出半固态A356铝合金熔体或浆料中各处的温度差非常小,常常只有1-3 ℃。

半固态铝合金浆料的气泡搅拌式制备工艺比较简单、工艺流程较短,因而铝合金浆料的生产成本较低,具有比较好的应用前景。但在浆料制备过程中需要控制较低的浆料固相分数(如10%左右),否则部分气泡易于滞留在浆料中,反而会恶化流变铸件的力学性能。目前,半固态铝合金浆料的气泡搅拌式制备工艺正在进行流变成形的基础试验。

17 环状电磁搅拌制备工艺

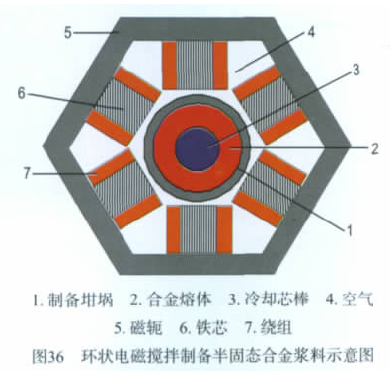

2008年,北京有色金属研究总院的徐俊、张志峰等人提出了半固态合金浆料的环状电磁搅拌 (Annular electromagnetic stirring process,简称为A-EMS) 制备工艺,获得了中国发明专利授权。半固态合金浆料的环状电磁搅拌制备工艺的主要技术思想是:在旋转

电磁场中心部位放置一个预定直径的低磁导率圆棒,占据低磁感应强度区域的空间,试图解决传统电磁搅拌中心的搅拌力不足的问题,借此改善半固态合金浆料的心部组织、制备大直径半固态合金坯料或大容量半固态合金浆料,其制备原理如图36所示。

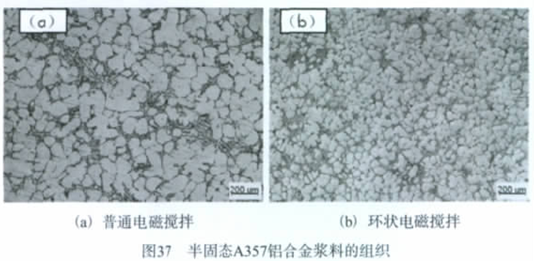

试验表明:在环状电磁搅拌条件下,当环缝间隙和搅拌频率下降或搅拌电流增加时,环缝中的磁感应强度和合金熔体的流速会增加,而合金熔体中的温度差则下降;如当环缝形间隙为10 mm、搅拌电流为50 A和搅拌频率为10 Hz时,可以制备出组织状态良好的半固态A357铝合金浆料,如图37所示。在环状电磁搅拌条件下,通过控制合适的制备工艺参数,成功制备出半固态Al-6Si-3Cu-Mg铝合金坯料,球状组织状态良好。因此环状电磁搅拌适合连续制备优质的半固态合金浆料或坯料,具有较好的实际应用前景。

18 其他浆料制备工艺

国内外还提出了一些其他的金属浆料制备工艺,如低于液相线温度的制备工艺 (Sub-liquiduscasting process)、感应加热/搅拌制备工艺(Induction heating/stirring process)、杯铸法制备工工艺 (Cup-cast process)、卧式压室电磁搅拌制备工艺 (In-moldrheocastingprocess)等,这些金属浆料制备工艺还都处于探索阶段。#p#分页标题#e#

19 结束语

经过40多年的发展,半固态金属浆料或坯料的制备技术始终处于半固态金属成形工艺的核心位置,这一趋势今后还会持续下去。近10年来,研究和应用进展比较大的半固态合金浆料制备技术有:半固态合金浆料的压室制备工艺、低过热度浇注制备工艺、低过热度浇注和弱机械搅拌制备工艺、低过热度浇注和弱电磁搅拌制备工艺、超声振动制备工艺等;仍然处于基础研究中的半固态合金浆料制备工艺有:双螺旋机械剪切制备工艺、连续流变转换制备工艺、低于液相线温度的制备工艺、偏旋热焓平衡制备工艺、气泡搅拌制备工艺、蛇形通道浇注式制备工艺、倒锥形通道浇注制备工艺、环状电磁搅拌制备工艺、熔体分散混合制备工艺、锥桶式搅拌制备工艺、波浪倾斜板浇注式制备工艺、旋转倾斜圆筒制备工艺、自孕育法制备工艺等。我们有理由相信,随着半固态金属浆料或坯料制备理论和技术的深入研究,人们还会提出更多的半固态金属浆料或坯料的制备新工艺,将会不断地推动半固态金属成形领域的技术进步。

16.89万

16.89万

16.99万

16.99万

7315

7315

1.4万

1.4万

7663

7663

7368

7368

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7873

7873

1.03万

1.03万

1.19万

1.19万

2536

2536

9589

9589

7482

7482

7439

7439

3163

3163

2401

2401