高 炜

重庆市嵘泰科技有限公司

目前我国大部分汽车空调压缩机泵的外壳都是铸铁材质,由于汽车环保节能的要求已成为必然的趋势,汽车的轻量化要求也随之变强,汽车的每一个部品都在思考如何在保证品质不低减的前提下,如何减轻部品重量,随着这样的要求下,我们的客户也提出试制汽车空调器压缩机泵壳采用铝材质。产品的大致形状如下所示:

1 产品的要求:

产品的功能是将制冷剂不断的经由此压缩泵吸入—压缩—排出过程,作为泵的外壳必须与钢质的叶片不断地摩擦接触,因此需要产品具备一定的硬度和耐磨度还有很高的气孔要求,另外产品的金相组织也必须满足使用要求。产品的材质及热处理要求:客户提出用 R14 材质,经过我们讨论,从采购的便利性和性能比较认为采用基本相同的B390 材质更适合,最后经过客户同意变更为B390 材质。要求产品必须经过 T7 处理,热处理后产品表面应没有任何气泡,并且加工 0.5mm 后的内腔表面硬度为 HRB80 以上。

2 产品生产流程设计及模具设计方案确定

1)产品的生产难点分析

首先是 B390 材质的溶解及金相组织的保证,针对客户的初晶硅尺寸要求,我们采用 P 变质的方法,严格控制溶解温度,并且控制保温温度及保持时间。然后是产品气孔的产生避免,针对此产品我们采用超低速压铸的方式生产,这样可以使铝液能实现层流的填充模式,避免气孔和缩孔的产生。

最后是热处理工艺的处理,因为是 T7 处理,需要确定正确的淬火温度和回火温度,才能达到客户的要求。

2)产品生产流程的确定

溶解—超低速压铸—去料饼—热处理—去处毛刺—检查出货

3)模具设计方案的检讨

由于我们同样是第一次设计和使用超低速压铸方法,为了达到超低速压铸的目的,我们采用 TOYO 350 V4 版的压铸机,此压铸机能实现较低的压射速度,并且有很好的增压响应速度。

同时压铸用脱模剂我们也选用花野专用的涂料,在模具中设置模具恒温油道,试制时采用模具恒温机来保证模具温度的平衡。为了减少铝液在压室中的热量损失,我们采用压室加热方法,保证铝液温度的低减。

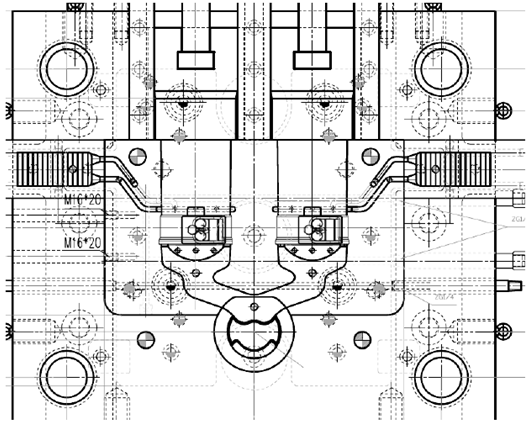

由于产品生产能力的问题,我们采用一模两腔的形式来设计模具,下面是模具的大致方案:模具设计的重点放在浇口及浇道的设计中,采用比较厚和大的浇口,特别注意产品的补缩能

力,另外,在浇道处采用热油恒温设计,保证产品实现顺序的凝固。采用预先在天侧滑块中设置单独往复式水道,

增加压铸工艺的可调节性。

3 产品试制过程的控制

模具制作完成后,我们进行了初次的产品试制,压铸工艺工艺采用 DOE 试验设计方法,确定几个关键参数,比如,高速速度、高速起点、增压压力、铝液温度等,最终确定影响最大的参数。通过热处理后加工的产品分析,发现高速起点及高速速度对产品气孔品质的影响最大,再通过热处理的试验,我们确定了热处理工艺,采用淬火温度 500℃,回火温度 200℃时产品的硬度符合客户要求,并且处理后的金相组织也满足客户规定。通过初步的确定工艺参数,我们再次进行了第 2 次试制,此次试制的内容是验证工艺参数的可行性及产品是否稳定,此次的压铸工艺参数确定为高速速度 0.16m/s,高速起点为 470mm(显示屏设置数值)。实际的高速速度为 0.15m/s,模具热油温度为 200℃。

4 试制结果

通过第 2 次试制 200 件产品,热处理及机加工后确定产品品质结果评价,产品的合格率为82%,取得初步的超低速压铸的经验,为以后开发超低速压铸产品积淀了一些知识

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7702

7702

7403

7403

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2578

2578

9617

9617

7516

7516

7480

7480

3196

3196

2431

2431