笔者介绍:

出身于1964年。88年毕业于九州大学。通过NEC,92年进入了朝日新闻。在经济部作为汽车和电机产业的担当。2004年独立出来。现在主要采访企业经营,农业经营,给讲谈社,文艺春秋社,东洋经济新报社等的各种媒体写稿,进行演讲活动。

主要有『汽车公司消失日』(文春新书)『不依赖公司,一生可用的技术,40岁退休年的建议』(总裁社)、『女仆在日本骄傲的代价』(NHK出版)、『丰田过于过于正直人的形成』(钻石社)、『丰田・冲击』(讲谈社、共編著)。

05年大阪市完成了大修士课程(社会人大学院)、10年完成了同博士课程单位。16年4月开始担任福岡县丰前市政策顾问。

中国最大汽车制造商比亚迪宣布将于2026年下半年向日本市场投放轻型电动汽车,这一动向令日本汽车业界深感不安。2024年日本新车销量中轻型汽车占比达35%(156万辆),如今该细分市场已占据日本近四成份额。比亚迪选择此时进军这一核心市场,势必引发激烈的销售竞争。

在中国,过度价格战已导致部分电动车企破产重组。虽然国家战略层面的补贴政策曾培育了整个电动车产业链,但行业现已进入"淘汰阶段"。即便在全球最大汽车市场,也只有具备竞争力的企业才能存活。

在此背景下,比亚迪展现出惊人实力。2025年1-6月其全球销量达214.6万辆(同比增长33%),其中海外销售猛增132%至47万辆。比亚迪全球销量已位居第七,超越第九的本田(178万辆)和第十一的日产(161万辆)。截至8月29日发布的半年报显示,其营收达3712亿元(约7.7万亿日元),净利润(约3219亿日元),同比增幅均超23%。

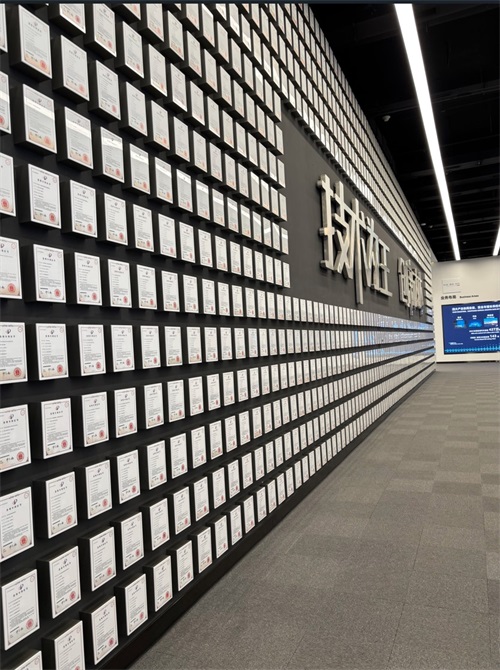

笔者于2025年7月初随日本经济团体"日中经济协会"考察团,走访了比亚迪总部所在地深圳及日系车企生产基地聚集的广州。在比亚迪总部入口处,镶嵌着3.7万项全球专利的"专利墙"赫然在目,展厅内循环播放着电池针刺不起火的安全测试视频,彰显技术自信。

(井上久男拍摄)

从零起步到获得沃伦·巴菲特投资,创始人王传福被视为中国商界传奇。据悉他一直将丰田与松下的品质管理作为标杆。比亚迪工作人员透露:"王总特别重视日本市场,他认为获得日本认可意味着能征服全球市场。"这句话透露出比亚迪进军日本市场的决心。

比亚迪正以日本市场为跳板实施全球化战略,目前已启动泰国本土化生产,并计划在土耳其、匈牙利建立生产基地。此次考察感受到,中国汽车产业正在全面走向世界。2023年中国汽车出口量已超越日本位居全球第一,如今正从单纯出口向本地化生产升级。

这令人联想到日本车企在1970-80年代通过出口实现的成长史。当时日本车凭借优异油耗与品质在北美市场不断侵蚀,通用、福特、克莱斯勒的份额,最终引发贸易摩擦。1995年日美汽车协议后,日本车企通过强化北美本土生产化解矛盾。

历史正在重演。中国车企的发展路径与昔日日本车企惊人相似。若日本业界不及时警醒,恐将重蹈当年美国车企,被日系车反噬的境地。作为持续观察汽车产业近三十年的记者,笔者深切感受到中国企业的崛起之势——尤其在电动化与智能化领域,中国已具备全球顶尖的技术实力。

其中,"一体化压铸"技术尤为突出。传统车身底板需焊接数百个冲压钢件,而该技术采用轻量化铝合金进行整体成型,使零部件数量骤降至2-3个。这不仅简化工艺流程、实现轻量化,更节省焊接机器人投入。这正是特斯拉率先应用,比亚迪、小鹏等企业积极跟进的底层逻辑。

而支撑这项技术革后的幕后英雄,正是总部位于香港的力劲科技集团。其全球声名的鹊起,正源于为特斯拉上海工厂"Model Y"量产作出的重要贡献。

车身轻量化是产品开发的关键所在。从用户便利性角度考量,电动汽车单次满电续航里程至关重要。而要延长续航,就必须通过减轻车重来降低能耗——正是力劲集团的独家技术,为Model Y实现了轻量化突破。

这家为特斯拉开创全球先河技术的企业,由刘卓铭CEO的父亲刘相尚先生于1979年在香港创立。最初只是生产玩具、日用品的小型压铸机厂商,通过稳步发展持续扩大业务规模。

2008年成为重要转折点:集团收购了意大利大型压铸机制造商Idra。这不仅契合了当时尚在萌芽期的电动汽车需求,更为后续5G通信基站所需的铝合金压铸部件奠定基础。通过全球化扩张,如今已在包括美国在内的11个国家设立生产基地,日本神户亦设有工厂,已成长为全球规模最大的压铸机制造商。

实现多零件一体化成型需要巨型模具,而模具尺寸越大所需锁模压力也越强。反过来说,压力值越大则能制造更大型部件。特斯拉初期采用的压机压力约为4500吨,而力劲现已实现16000吨级设备商品化,20000吨级机型也在研发进程中。

当然丰田也在加速引进"一体化压铸"技术,虽在2023年公开了其技术,但采用的是日本制造商开发的6000吨级设备。虽报道称可使车身后部"86个零件整合为1个",但与力劲的技术实力不可同日而语。

中国电动车企同样在加速布局一体化压铸,除比亚迪外小鹏汽车也已引进该工艺。在深圳力劲展厅内,陈列着由9000吨级设备制造的车身部件。值得注意的是,为比亚迪和小鹏汽车生产压铸设备的也正是力劲集团。

笔者在小鹏汽车总部参观时,目睹了通过一体化压铸技术整体成型的车身结构。企业方说明"这是采用1.2万吨压力锻造的成果,该技术使170个部件融合为单一构件"。一体化压铸技术凝聚了模具工程、热管控、材料科学等制造业核心要素,而安全运输重量超百吨的巨型压铸机所需的技术诀窍同样关键。目前尚未听闻日本压铸机制造商成功开发超过6000吨级大型设备的消息。依笔者所见,日本企业在该领域已显著落后于中国同行。

(井上久男拍摄)

据行业消息人士透露,丰田计划于2027年在上海投产的雷克萨斯纯电车工厂中,“虽比特斯拉晚了约七年,但将引进不同于力劲的另一款中国产9000吨级压铸设备”。

丰田始终是具有强烈危机意识的企业。此次选择中国压铸设备,应是基于对现状的冷静判断。值得一提的是,丰田上海雷克萨斯项目的负责人由加藤武郎担任。他曾在丰田与比亚迪的合资公司担任首席技术官,后回归丰田总部统管纯电业务的BEV工厂并出任总裁。可见在电动车领域,丰田实质上正将比亚迪视为对标标杆。

随着中国电动车产业的崛起,像力劲这样支撑行业发展的供应商正在快速成长。在探访力劲集团时,接受采访的刘首席执行官坦言:“接待日本记者来访,这应该还是首次。”

(井上久男拍摄)

从广州市出发,沿高速公路向东驱车约两个半小时,便抵达沿海地区的深汕特别合作区——这是深圳市与汕尾市共同打造的经济协作区域。自2023年起,比亚迪及其合作企业陆续进驻于此,逐步形成汽车产业园区。

力劲集团在此地的新工厂已于2025年正式投产。接待我们的是力劲科技控股有限公司旗下负责国际业务等事务的力劲机械国际副总经理刘莹莹女士——她正是创始人的千金。

展厅内整齐陈列着该公司通过一体化压铸技术制造的汽车零部件。仔细观察可发现,原本由日本制铁等企业擅长生产的高强度钢板部件,已逐步被铝合金材质替代。除汽车领域外,展厅还展示了面向5G通信基站的结构部件。

工厂内部井然有序。这里正在生产16000吨级的尖端压铸设备。刘莹莹副总带领参观时详解道:"大型压铸机的运输技术极具挑战。超过9000吨级的设备自重往往突破200吨,需要拆解成20个大型集装箱才能运输。"

在厂房内参观时,可见数米高的巨型墙状结构体。这是被称为"模板"的关键部件,用于从两侧固定压铸模具,需承受最大工作压力,单件重量近80吨。该部件既需极高强度又要求精密精度,同样由力劲自主研发制造。

厂区内还设有数控加工中心生产线。为满足一体化铸造车身后续的钻孔等精加工需求,企业更自主开发生产了配套的尖端机床设备。

(2023年10月26日LK力劲集团在深汕特别合作区智能装备制造基地正式发布16000吨超级智能压铸单元)

(井上久男拍摄)

而力劲集团的步伐并不局限于中国本土。通过与欧洲高校等机构的产学研合作,他们持续磨练技术实力,正在积极强化全球化战略布局。以下是对刘卓铭CEO与刘莹莹副总经理的访谈要点摘录:

笔者:请谈谈力劲集团当前面临的课题与未来发展规划。

刘卓铭: 我们将提升力劲集团的全球影响力作为核心目标。目前集团业务中国内需求占比80%,海外市场占20%。我们计划用5到10年时间,将海外业务占比提升至40%。过去我们在海外主要以服务网点为主,今后必须加强本地化生产能力。如何完善面向美国等市场的海外供应链体系是我们面临的重要课题。同时,强化日本市场业务并将其作为进军全球的跳板,也不失为一个值得考虑的战略选项。

笔者:目前贵公司在日本市场开展了哪些业务?

刘莹莹: 我们在神户市设有子公司的生产基地。预计从2026年左右开始,日本业务将进入扩张阶段。日本子公司不仅计划生产4500吨级压铸机,还将同步拓展注塑成型机业务。主要目标客户将涵盖汽车、造船及电子设备行业。

笔者:除日本外,还有哪些重点市场?将重点提升哪些技术领域?

刘卓铭: 我们将重点拓展美国、欧洲、泰国和印度尼西亚市场。在技术层面,压铸设备的智能化升级至关重要,与人工智能的深度融合势在必行。我们正持续加强与清华大学、香港科技大学等高校的产学研合作,同时大力扩充AI人才储备。需要强调的是,学校知识会快速迭代,因此我们格外重视员工的持续学习与能力提升。

笔者:如何看待市场竞争格局?

刘莹莹: 我们在大型压铸机领域已占据全球领先市场份额,但瑞士存在竞争对手,同时也有中国新兴企业快速追赶。力劲的核心优势在于能精准洞察客户需求,具备从零开始快速实现产品开发的创新能力。未来我们需要进一步强化客户联动机制,持续提升市场响应速度。

笔者:在日本目前开展哪些业务?

在电动汽车周边产业的发展中,也凝聚着日本人士的贡献。广州太威机械有限公司(Techo-Wave)的安江恒宪董事长就是其中一位。这位在爱知县机床制造商,深耕汽车行业五十载的资深专家,如今在广州拓展机器人应用事业。

这家中日合资企业成立于2012年。虽然最初客户群以日系车企及零部件供应商为主,但随着中国电动汽车产业的崛起,如今绝大多数客户已转变为中国汽车相关企业。

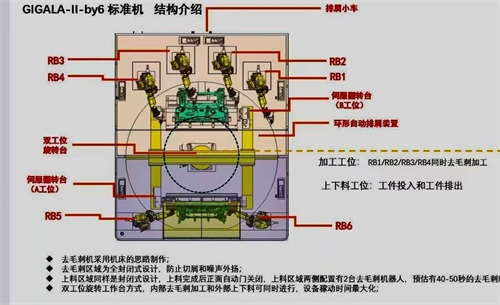

模具加工件常会产生多余毛边,业界称为"披锋"。在中国,这道去毛刺工序已全面采用自动机器人完成。广州太威正是凭借"去毛刺处理机器人"实现快速发展,并与前文提及的力劲集团建立了合作关系。

作为工业六轴多关节机器人去毛刺加工系统开发的先驱,广州太威推出的"DeRobo GIGA系列"大型铝压铸去毛刺机器人已成为行业标准配置。

安江先生解读道:"中国超大型压铸设备制造商,正逐步发展成为集一体化压铸配套设备于一体的产线集成商。这使得客户即便在海外也能快速建成一体化压铸工厂。"正如前文所述,力劲集团自主开发生产机床正是最佳例证。

广州太威在标准机型基础上持续创新,先后开发出"GIGAREX-Ⅰ-by4"与"GIGAREX-Ⅱ-by4"系列。2020年全球疫情期间,受特斯拉一体化压铸技术启发,他们启动了大型去毛刺机器人系统的自主研发。这个被内部称作"GIGA计划"的项目,最终于2022年10月成功交付首台小鹏汽车定制去毛刺设备。

项目契机源自小鹏汽车武汉新工厂设备调试时生产技术人员提出的诉求——能否简化机器人示教操作?相较于普通搬运机器人,去毛刺机器人的调试难点在于需要融合机械加工技术的知识与技能。

广州太威公司高度重视这个建议,立即组织现场调试人员与公司设计、技术、电控各部门协同攻关,在短期内成功破解难题。这项突破不仅解决了当下问题,更成为一体化压铸前后地板去毛刺测量加工技术的开发起源。近日,公司又推出了进一步升级的"GIGALA系列"大型化解决方案。

(井上久男拍摄)

(广州太威机械有限公司提供:GIGALA-Ⅲ-by4)

(广州太威机械有限公司提供:GIGALA-Ⅲ-by6)

中国汽车产业的发展动能,远不止于制造领域。在以自动驾驶为核心的软件领域,似乎同样领跑全球。

笔者曾造访位于广州的自动驾驶软件开发公司小马智行(Pony.ai)。这家企业2016年创立于美国硅谷,次年便将总部迁至广州。2020年,丰田向小马智行注资4亿美元(约592亿日元),2024年双方更合资成立了机器人出租车公司。在体验小马智行研发的无人驾驶车辆时,其核心"虚拟司机"技术展现出强大实力——这套人工智能系统能高效处理高清摄像头与传感器捕获的海量数据。改装自丰田商务车的测试车,在双向八车道专用道上以60公里时速平稳行驶,全程未出现任何不适感。

目前小马智行已在广州启动机器人出租车商用服务,约300辆运营车辆穿梭于街头。公司高管透露:"我们计划在2025年内设立日本据点。"

同样总部位于广州的文远知行(WeRide)也值得关注。这家2017年成立的企业已在广州等地开展无人驾驶巴士商业化运营。试乘其无人巴士时,车辆以40公里时速在道路上流畅穿梭。环顾四周,搭载同款系统的无人驾驶清扫车正在默默作业。当问及安全事故时,相关负责人表示:"虽发生过碰撞事故,但均非我方系统导致。"其日本市场负责人自信坦言:"我们的系统比人类驾驶更安全。我们将持续拓展日本、美国、法国、新加坡及阿联酋等市场。"据悉,该公司技术已落地全球10个国家、30余座城市,约1000辆机器人巴士和出租车正飞驰在世界各地。

这些软件企业的实践令人感受到中国力量在全球的渗透力:小马智行创始人兼CEO彭军曾是百度和谷歌的技术骨干;文远知行则于2024年登陆纳斯达克。尽管美中政治层面存在对立,但在商业实践中,两国在资本与人才领域的深度联结不容忽视。

通过此次考察,笔者深切感受到日本在硬件与软件领域可能已全面落后。究其根源,或在于中国社会对失败的包容度——他们更敢于试错,并具备强大的动态调整能力。日本驻广州总领事贵岛善子女士道出关键:"中国的优势在于从技术研发到社会应用的推进速度与务实精神。"这意味着新技术落地时,中国秉持"先行先试-发现问题-持续优化"的敏捷路径。

反观日本,虽掌握技术却弱于社会转化。当前日本社会陷入"三重过度"困局:过度分析推导、为规避风险而过度计划、执行阶段又受制过度合规。在自动驾驶这类高风险领域,此现象尤为凸显;面对电动汽车等不确定市场时,则易陷入纸上谈兵。这"三重过度"无疑迟滞了技术进化进程。

唯有勇于实践,方能开启进化之门。这正是中国之行带给我们的深刻启示。

16万

16万

16.1万

16.1万

6828

6828

1.35万

1.35万

7005

7005

6899

6899

1.07万

1.07万

1.06万

1.06万

9745

9745

1.27万

1.27万

1.02万

1.02万

7354

7354

9736

9736

1.15万

1.15万

1893

1893

9181

9181

6827

6827

6792

6792

2511

2511

1783

1783