文:重庆庆铃铸铝有限公司 雷阳阳、刘毅、罗杰、刘航、陈婧

摘 要:在铝合金压铸过程中,往往因为一些重要工艺条件发生了变化,铸件内部气孔洞缺陷变得极不稳定,一方面给现场技术管理人员带来一定的困扰,另一方面也增加了企业的生产成本。本文将主要结合压铸生产的各类型产品,从排气条件、模具温度、增压补缩、压铸工艺参数等方面去分析并总结其对铸件内部气孔洞缺陷的重要影响。

关键词:压铸;气孔洞;排气条件;模具温度;增压补缩

在铝合金压铸生产过程中,随着新工艺技术的导入、模流技术的发展、工艺结构设计的完善、产品质量标准的提高,压铸产品的内部质量得到了明显的改善。但是,在实际生产过程中,随着一些重要工艺条件的变化,铸件内部气孔洞缺陷变得极不稳定。这种情况一方面给现场技术管理人员带来一定的困扰,另一方面增加了企业的生产成本。本文将主要结合压铸生产的各类型产品,从排气条件、模具温度、增压补缩、压铸工艺参数等方面去分析并总结其对铸件内部气孔洞缺陷的重要影响。在生产过程中通过标准作业,有效的改善压铸件内部气孔洞、冷隔等质量缺陷,大大降低了生产成本。

1、基本情况说明

该产品属于盖类产品,材质:ADC12。产品投影、 加工面积均比较大 ,壁厚差异大(3-30mm),孤立热节比较多。该产品排气系统均采用波浪板式强排排气槽加传统矩形阶梯式排气槽,排气槽厚度:0.15-0.25mm。质量要求:加工面气孔洞标准:孔洞数量≤2 个,孔洞直径≤0.4mm,钢垫密封位置不允许有孔洞。铸件试漏压力:1.5bar。加工余量多在0.8-1.5mm 范围内。基本工艺流程:熔炼、压铸、切边、清理、抛丸、机加、试漏、终检。样件试生产过程中,产品基本可以满足相关质量要求,批量连续生产过程中,加工面孔洞缺陷时有发生,不良率3%左右。长时间大批量生产过程中加工面孔洞缺陷不良率开始波动,波动范围在5%-20%范围内。

为保证该产品大批量稳定交付,降低生产成本,加工面气孔洞缺陷需要快速分析其产生的原因并制定相应的对策进行改善。

2、缺陷形貌及产生原因分析

2.1 缺陷形貌分析

该盖类产品的加工面孔洞缺陷,主要发生在铝液充型末端,和 模流分析卷气分析结果基本一致,如(图1、图2)所示,加工面孔洞直径0.4-0.6mm,孔洞数量2-4个不等。

结合该气孔发生的位置及深度,对该产品末端孔洞缺陷形貌进行放大(X20)分析发现,该孔洞缺陷内部有明显的氧化色(反光发亮,比较致密),通过比对可以确定加工面上的孔洞缺陷为气孔,如下图(图3、图4)所示:

2.2 原因分析

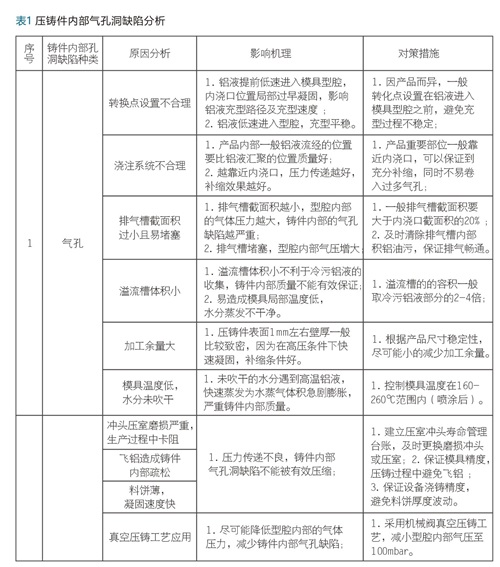

该产品在初期批量生产过程中,产品加工表面未出现明显异常,待生产至 4 万模后,产品加工表面才逐渐出现气孔洞缺陷。这说明该产品初期工艺设计及模具加工制作精度没有问题。结合历次气孔缺陷整改经验总结(见下表1)。

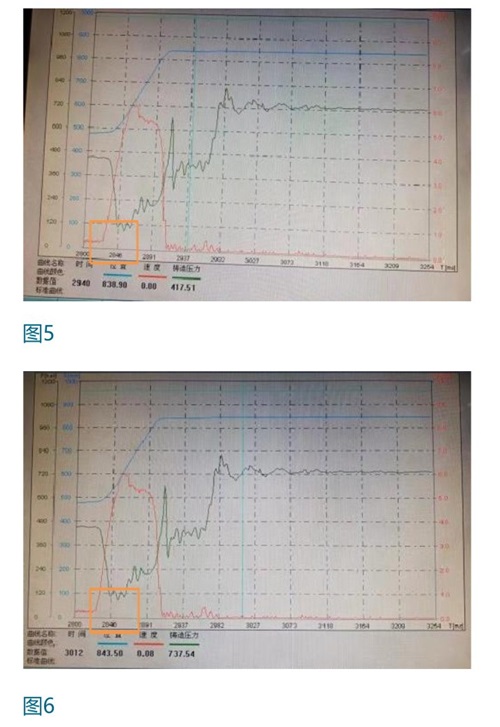

根据实际生产过程中气孔产生的原因,重新对现场生产工艺条件进行确认。压铸过程中,相关工艺参数正常,生产节拍正常。模具、压室、冲头无漏水情况发生,喷涂后模具温度正常,脱模剂及冲头润滑颗粒用量在要求范围内,浇铸溢流系统未进行过变更,冲头压室无异常磨损,料饼厚度正常,增压补缩正常如下图(图5、图6)所示,增压补缩后冲头有明显位移。

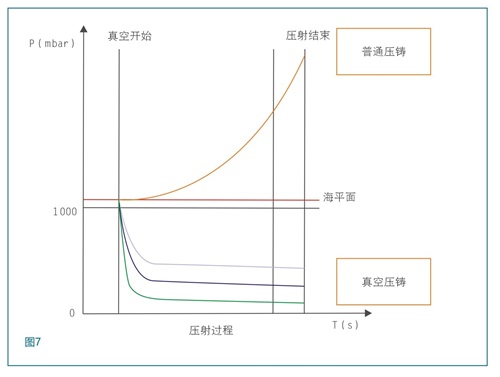

压铸模具是一个封闭、完全不透气的型腔,当铝液在充型的过程中,型腔内部的气体压力会急剧增大,除了空气中的部分氧气和铝液反应外,其余的空气、烟气最终将会全部分布在铸件上,铸件外观上表现为充不满、铝液融合不良冷隔、气泡,内部则是致密度降低,气孔缺陷严重,型腔内的气体来源越多,铸件的缺陷将会越严重。此时,充型结束,铝液末端的气体压力无限大,因为型腔内气体整体压力的提高,加工面气孔将最为严重。此时在这密不透气的型腔内若选好位置增加真空阀、大容量真空罐,负压快速将型腔内部的气体抽走,铝液在充填过程中,型腔内部的气体压力将降至100mbar如下图(图7)所示,那么,该产品加工面及内部将会无气孔。

目前,我司的压力铸造型腔内部的气体压力会介于这两种情况之间,铸件的质量也会介于这两种状态之间。若排气条件发生恶化,那么模具型腔内的气体压力将会增大,铸件加工表面气孔洞缺陷将会变严重。根据此理论分析,可以确定普通压铸排气槽截面积越大,将越有利于加工面气孔不发生。

通过对模具分型面进行红丹贴合检查发现,该模具在实际的生产过程中,脱模剂、冲头润滑颗粒、顶杆油、抗粘合蜡产生的油垢油膜,将会一点点减小排气槽的截面积。同时,因为碎铝屑的产生、铸件出模不完整,溢流槽、排气槽堵塞,生产过程中如果没有及时清除,排气槽的有效截面积将会进一步减小,如图(图8、图9)所示。

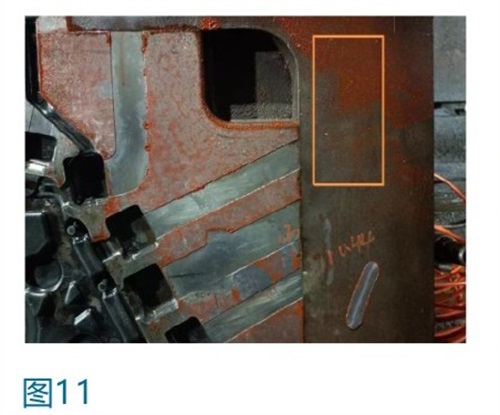

其次,在生产过程中还会遇到长期在恶劣的环境下使用的模具,精度会变差,原本设计的排气槽截面积会发生变化如下图(图10、图11)所示。

再次,因为模具精度不良,有时为了保证生产过程中不产生飞铝或比较大的飞边,会将锁模力调整的比较大,使挤压模具消除间隙,以弥补模具精度不良带来的问题。然而,虽然模具的缝隙变小了,飞边小了,不飞铝了,但带来了更为严重的问题,长此以往,恶性循环。

这些严重的问题有:

1)、模具本身存在的精度问题会逐渐被掩盖,且因为长时间受到比较大的挤压力,模具精度会越来越差。

2)、设备模板在长时间、高的挤压力作用下,易发生凹陷,平面度变差。

3)、因为模具受到挤压变形后,贴合的更拢,原本0.1-0.2mm 深的排气通道受到遮挡堵塞,排气效果变差。

3、措施制定并实施

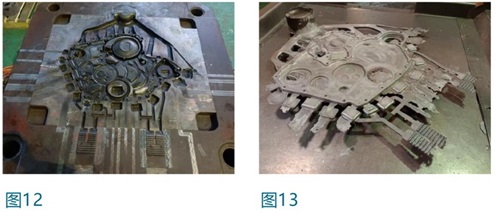

1)重新加工恢复模具波浪板排气槽深度至0.3mm,并与大气接通。重新加工矩形台阶状排气槽深度至0.2mm,并与大气接通,如下图(图12)所示。

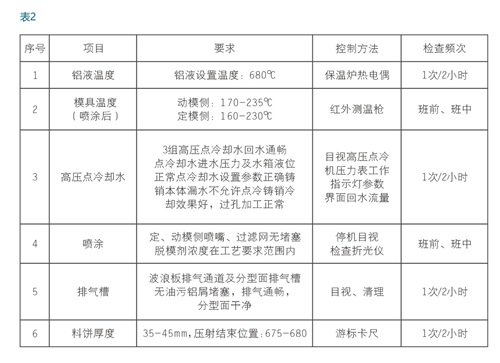

2)生产过程中保证出件完整性,如下图(图13)所示,同时增加模具排气槽铝屑、油污的清理。

3)其余模具温度、料饼厚度、铸造压力、铝液温度等工艺要点严格按照要求执行(见下表2)。

4、效果确认

1)通过后面大批量生产验证,该产品加工面气孔不良率降至2%以内,铸件内部孔洞缺陷整体明显好转如(下图14、15、16、17)所示。这不仅大大降低了生产成本,也保证了该产品大批量生产交付。

2)依据此方法,在其他产品上整改后,产品加工表面孔洞缺陷均明显好转且表面轻微冷隔缺陷完全解决。如图(图18、19)所示缸盖罩窗口加工面气孔洞缺陷改善。

5、总 结

1)压铸过程中,铝液充型前模具型腔内的气体压力决定了铸件内部气孔洞缺陷的多少和大小,型腔内的气体压力越低,铸件内部质量越好。

2)普通压铸模具排气条件是一个动态变化的过程,应及时对模具相应的排气系统进行检查恢复,生产过程中务必确保出件完整性。

3)除了排气条件、模具型腔内部气压大小对铸件内部孔洞缺陷影响外,其他工艺条件变化也应该加强重视,如模具温度、冲头卡阻补压不良等。

4)生产过程中,增加重要工艺条件的有效监控,将会保证产品的质量。

18.42万

18.42万

18.54万

18.54万

7780

7780

1.47万

1.47万

8734

8734

8041

8041

1.18万

1.18万

1.19万

1.19万

1.12万

1.12万

1.44万

1.44万

1.19万

1.19万

8373

8373

1.09万

1.09万

1.23万

1.23万

3571

3571

1万

1万

8425

8425

8464

8464

4090

4090

3301

3301