文:重庆美利信科技股份有限公司汪学、熊孝国

摘 要:本文对压铸模如何进行散热进行分析,通过热电偶检测模具温度,控制冷却水开关来自动控制,解决模具热节部位的温度梯度,实现模具热平衡。

关键词:热平衡;热节;自动控制

前言

压铸件的质量和生产效率在很大程度上取决于压铸模的热平衡控制是否正确。压铸模在生产时有三种热传递―传导、对流和辐射都在进行,辐射与自然对流仅散发了总输入热量的 5%,其余 95%完全有模具的热传导传出。为散发大部分热量,冷却管道位置的确定显得十分重要。模具设计者一般凭经验确定模具中冷却管道的位置。当遇到大型和复杂零件,如果这种设想不是冷却管道位置最佳的方案,就必然影响到压铸件的质量和产量。要生产优质压铸件,压铸模的热平衡是必不可少的。

压铸生产过程主要是在高温合金不断加热压铸模下进行,模具合理冷却使其达到相对恒定温度十分重要。

1 、型腔的冷却

1.1 模具中的冷却系统几乎是为了带走在连续生产中压铸件所放出的热量,因为压铸过程是直接加热模具,而冷却水通过管道对压铸合金进行间接冷却,所以冷却系统的冷却速度可以认为是均匀的。保证模具合适地冷却最困难的问题,是确定冷却管道的表面温度。假定此温度为100°C,看来也不会有多大误差。而其它一些因,如冷却系统中的水温、水的流速、以及压射合金和被顶出铸件的温度,都能较容易的精确测定。根据模具的工作温度作了修正,这些数值适用于含硅量为 13%,或含硅量为10%;含铜量3%的铝硅合金。这些数据为:

Cp=0.25(卡/克. °C)

Lt=93(卡/克)

Ts=580(°C)

其中 Cp—比热,Ts—稳定条件下的模具表面温度,Lt—合金的潜热设计一套模具时,根据铸件重量,压射合金和被顶出铸件的温度,以及操作速度,可以容易地确定模具的加热速度。热对流系数 α,是一个必须确定的主要物理参数。下列经验公式说明,热对流系数决定于冷却系统中的平均水温,水速,管道直径。

α=bW0.87d-0.13(千卡/米.小时. °C)

式中 W—水速(米/秒);

d—水管直径(米)

b—与水温有关的系数。

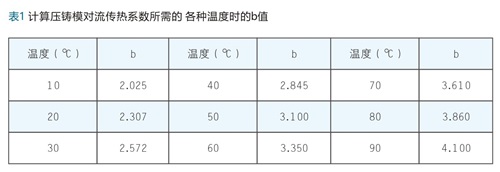

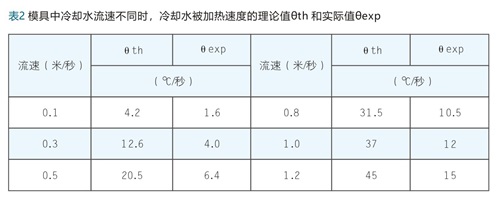

不同温度时的 b 值见表1

事实上,热对流系数 α 的理论值大约是实值的三倍,一般不使用热对流系数计算冷却水被加热的速度。当冷却水管直径为 10mm 时,冷却水加热速度实际值见表 2。

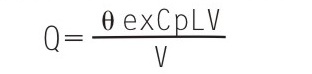

用以上这些数据,可以作出冷却管道长度,冷却水流速与从模具内带走热量的速度之间的关系图。这个关系可用下式表示:

Q—带走热量的速度;

Cp—比热

v—冷却水流速

L—冷却水管长度

V—冷却水流量。

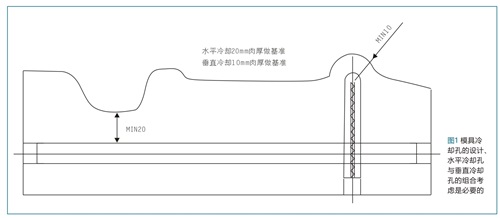

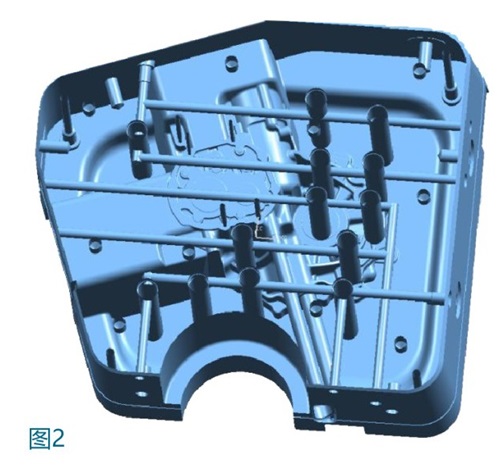

因此,要获得较好的型腔冷却可以采取下述措施:首先大量采用直线式冷却管,即增加冷却水管长度 L,局部热节用点冷却。其次加大冷却管的直径和冷却水的压力,即增加冷却水流量 V,最后使冷却管道型腔面的距离缩短。见图1和图2。

冷却通道是能够计算和排布的,并在循环过程中能够控制冷却水的流量,从而按被冷却的厚度提出一个平均热流量。然而,这种平均热流量布及到整个循环,并且凝固时间与厚度的平方成正比关系。

为了获得铸件上热节处快速地凝固以防止缩孔和疏松之类缺陷产生,在与热节部位采用强制冷却来获得较低的型腔表面温度。如凸起的形状和型芯可看做热节点。

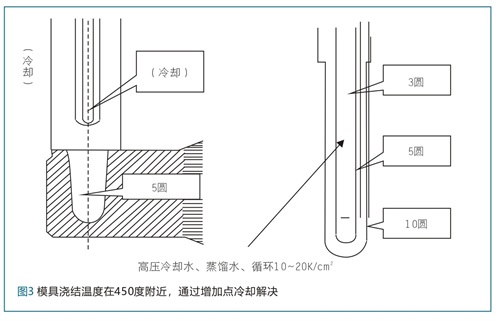

型芯在使用过程中有过热的危险,假定型芯的最初温度为 300C,一个压铸循环后,型芯温度会增加至 450°C 为了恢复型芯到正常的起始温度,必须在开模后用喷涂直接冷却型芯。为要避免由此而导致型芯的迅速损坏,应该在型芯内部设置冷却水道,采用高压冷却水强制冷却,防止烧结和断芯。见图 3

2 、模具冷却管道

2.1 冷却管道可以看成是压铸模的神经系统。单就这一点足够表明它的重要性。合适的冷却管道位置决定了要求的温度梯度。因为温度梯度是支配压射温度的决定因素,冷却管道的位置及带去热量的能力决定了上次速度。因此,要合理地设计冷却管道可以达到极限的生产效率。当前用的模流软件以作为确定冷却管道较佳位置的最好工具。

影响冷却管道带去热量能力的因素除了它的位置外,还有冷却水的流速、孔径、长度、冷却水温度、冷却管道的表面温度和表面光洁度。这些因素对模具设计师在确定冷却管道位置很有些用处。

2.2 模具温度控制,为了补偿由于压铸生产速度的变化引起的被吸取热量的变化,自动控制是必要的。同时,当生产中断时也便于节制模具的冷却。另外,在某种情况下,为了在压射循环完成之前限制外冷却通道内的冷却,采取自动控制是有利的。

如果压力不发生变化,水流量保持稳定,冷却通道中的水流量能用阀门来控制。另外,每个管道可以装设一个旁路系统,并由连接在机器循环控制中的模具热电偶所控制。

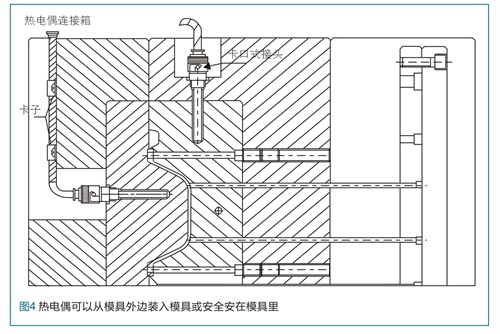

因此,为了保持最合适的模温,已经开始采用在模具设置热电偶的方式,使模温会连续显示,模具温度监控器设置有温度及公差范围,超出范围时要有报警,根据热电偶的反馈信号来控制冷却水电磁阀的开或关,以达到模温的自动调节。

一般情况压铸模中使用带有保护套的热电偶,这种热电偶通常可以如图4所示装入模具。

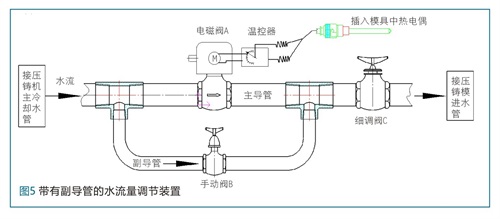

要到达模温自动控制,除了用模温机外。以下是一种简易容易实现的温控方式,在压铸机上冷却水管要安装一套冷却水调节装置,主流量由磁阀 A 控制,电磁阀 A 和压铸机的主冷却水管连接。当加热时,少量的水流过副管。正常工作时,电磁阀 A 开放主导管;当压铸机停顿时,自动关闭阀 A,副导管上的流量必须介于主导管流量的 1/10~1/20 之间,以防止模具冷却太快。见图5。

3 、结语

1) 压铸模热平衡的建立在压铸中是很重要,必须进行自动控制。它直接影响到铸件的凝固及其质量、压铸节拍和由此达到的产量,降低热应力和提高压铸模寿命。

2) 从事压铸模具设计的人员,要精通模具热分析,他们的工作应贯穿在模具设计、制造及使用的整个过程中。

14.61万

14.61万

14.69万

14.69万

5881

5881

1.25万

1.25万

5885

5885

5998

5998

9830

9830

9702

9702

8843

8843

1.17万

1.17万

9257

9257

6448

6448

8781

8781

1.01万

1.01万

775

775

8133

8133

5820

5820

5723

5723

1448

1448

715

715