重庆建设·雅马哈摩托车有限公司制造技术课 唐榆坤、 罗久林、 唐和雍、 韩春旺

摘 要:压铸铝合金曲轴箱是一种成熟、高效的制造生产工艺。某型号曲轴箱因其结构特点,在生产过程中存在一 定比例的指定部位裂纹不良。本文就该曲轴箱压铸生产裂纹不良问题,详细阐述了现象调查、原因分析、不良再现,并针对性提出了该裂纹不良改善对策方案,消除生产中不良报废损失,彻底提升该型号曲轴箱品质水平。

关键词:压铸;曲轴箱;裂纹;改善对策;品质水平

概述

因该曲轴箱结构复杂,从充型考虑,模具设计采用了与普通结构不同的分型及抽芯方式。在模具初期试模阶段就出现了产品裂纹,因试制数量有限且比例较少,对该裂纹的分析未及根本,意在量产确认不良,再予以分析对策。随着生产的推进,裂纹缺陷逐渐表征,并以固化的形式得到体现。裂纹缺陷表现为两种:

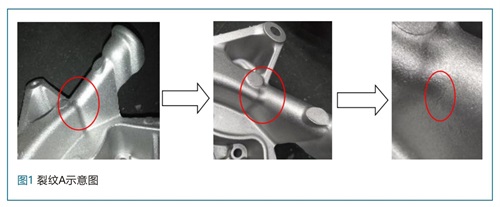

(1)箱体内指定部位裂纹(下文简称:裂纹A);

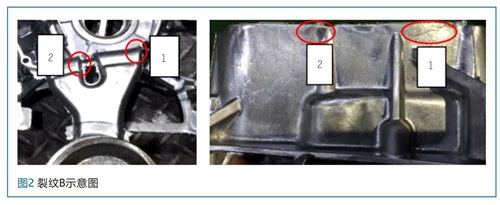

(2)浇口处裂纹(下文简称:裂纹B)。裂纹A特点:无明显痕迹,不良比率小,发生阶段为生产中后期,外观检查时肉眼目视不易发现,加工区气密性检查也不涉及该部位,只能在末端装配确认阶段才能发现,影响及损失代价较大。裂纹B特点:发生部位及延展方向一致,铸造本工序外观检查能识别,不良比例较大,是总不良的80%,且易出现连续不良,品质水平较差。

裂纹A对应实际现象,如下图1所示。裂纹B对应实际现象,如下图2所示,一 般情况下裂纹均在1处,严重时裂纹会出现在2处。

1、裂纹 A 改善

1.1 基本要素

零件该部位为带角度倾斜抽芯预制销成型前端,该预制销与抽芯滑块及动模芯构成周边成型部位。因该预制销成型深度达到68.3mm,结合一般长深度预孔设计,该预制销有冷却设计,销内冷却孔直径达到6mm。另,因该预制孔为加工孔,且有气密性要求,结合到拔模斜度对加工余量的影响,设计预制销成型部分拔模斜度为1°。

1.2 原因调查

因生产的中前段基本不会出现裂纹,且对应的各项特性满足设计要求,故先排除工艺参数良品条件的影响。分析铝材成分,各项元素指标均在要求范围之内,且对比多批次铝材成分数据,无明显异常,趋于稳定。基于上述解析,从作业者、原辅料、设备、工艺参数、模具等多方面检讨,并结合该裂纹的特性情况,推断模具导致裂纹A出现的可能性最大。

1.3 原因分析

基于结构分析裂纹 A 形成的直接原因为收缩力或者机械力。型腔温度差异大,冷却凝固时收缩不均匀,形成裂纹;零件对抽芯预制销的包紧力大,抽芯时克服包紧力,造成铸件被撕裂。

从这两个方面分析:

(1)产品(模具)结构:该孔设计有功能要求,外形结构不允许发生变更,而对于该预制孔也是不能取消或缩短,以图通过加工手段来完全实现。取消或缩短预制孔,会造成零件加工大量去肉,会对零件气密性造成影响,同时影响加工方式选择及降低加工刀具寿命。(不可调整)

(2)预制销拔模斜度:设计拔模斜度1°,可以通过适度增大拔模斜度,以增强抽芯预制销的出模能力,降低克服包紧力对零件带来的机械受力影响。(可调整)

(3)模具型腔局部温度不均匀:动模、抽芯滑块及抽芯预制销三部分构成裂纹部位成型,若温度不均匀,铝液凝固时冷却速度差异大,产生热应力影响局部收缩,导致裂纹形成。(可调整)

1.4 改善对策

1.4.1 预制销拔模斜度1°调整为3°

预制销局部,成型部分拔模斜度1°,改善拔模斜度至3°,以增强出模能力。

1.4.2 抽芯预制销冷却取消(模温均匀性改善)

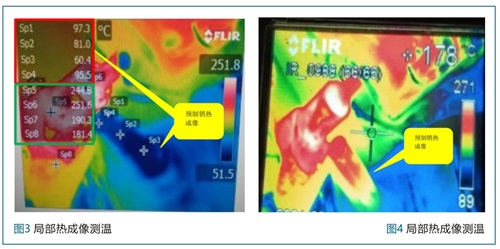

通过热成像仪对模具局部温度进行测定,采集8点进行确认,预制销SP1、SP2、SP3、SP4 四点开模温度分别为:97.3℃、81℃、60.4℃、95.5℃,从前端向根部方向,温度逐渐下降。周围型腔温度 SP5、SP6、SP7、SP8 四点开模温度分别为:244.8℃、251.6℃、190.3℃、181.4℃,热成像颜色差异明显(深蓝色对比红色)。如下 图3所示。

从温度分布情况,可以确定该抽芯预制销的温度与周边模温存在100℃-150℃的差异,可造成铝液凝固收缩不一致,产生裂纹A。须从改善模温均匀性上实施对策,一般压铸模温参考值在180℃-250℃之间,需提升预制销的温度,有效改善方法为取消或降低其冷却效果。为了直观效果,直接采用取消预制销冷却,重新测定温度,前端温度达到210℃左右,与周边模温无明显差异。如下图4所示。

1.5 改善效果

对模具实施上述改善措施,对生产数据进行统计,第一批次全检确认1500件,裂纹A未在出现;再跟踪统计第二批次生产,数量5000件,裂纹A 依然未在出现。上述改善的实施,正向证明效果显著,解决了裂纹A品质问题。为了能反向证明找到了根本原因,实施了问题再现确认,重新更换上成型部分拔模斜度1°预制销,并恢复其冷却,试生产135件,裂纹A再次出现,不良4件,再次证明了对策的针对性及有效性。连续统计30000余件,未再发生。

1.6 结论

裂纹A产生原因主要是因为局部模具温差在100℃-150℃,铝液凝固收缩不一致,形成应力,产生裂纹,另外,预制销拔模斜度相对较小,抽芯包紧力较大,促进了裂纹A的产生。通过增大预制销拔模斜度(1°→3°),改善模具型腔热平衡,提升预制销温度,均匀模具型腔温度场,彻底解决了生产中裂纹A问题。

2、裂纹B改善

2.1 基本要素

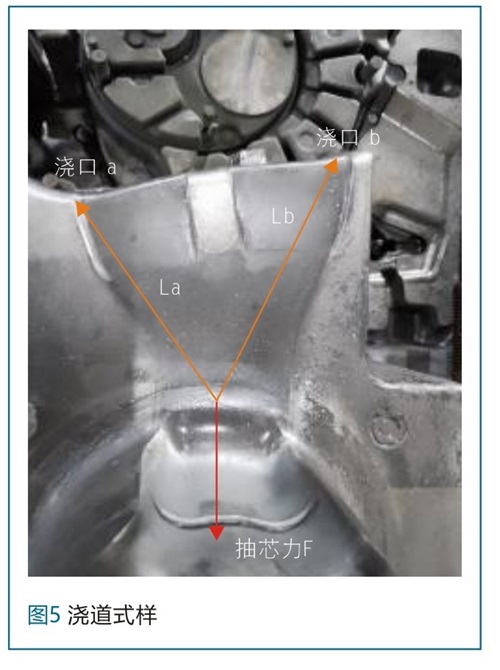

因产品结构,模具设计地侧抽芯滑块,因属于模具相对高温区,也设计了滑块冷却。它不仅参与零件外壁成型还在垂直于成型面方向参与铝液充型浇道构成。浇道式样如下图5所示,浇口a与浇口b末端不与水平方向垂直,存在倾斜角度,与直浇道末端距离La、Lb不一致。开模到位后,地侧抽芯滑块抽出,与铸件分离后,铸件方可取出。

2.2 原因调查

因裂纹B出现在浇口部位,而浇口参与整个充型过程,故需从铸造工程多方面进行考虑,不能直接推断排除。首先,原材料确认相对单一且重要,分析铝材成分,各项元素指标均在要求范围之内,无明显异常,趋于稳定。基于该箱体生产过程,需从作业者、设备、工艺参数、模具等多方面检讨,由于铸造生产过程相关因素太多,最好采用验证排除的方法来推断相关原因,并加以对策改善。

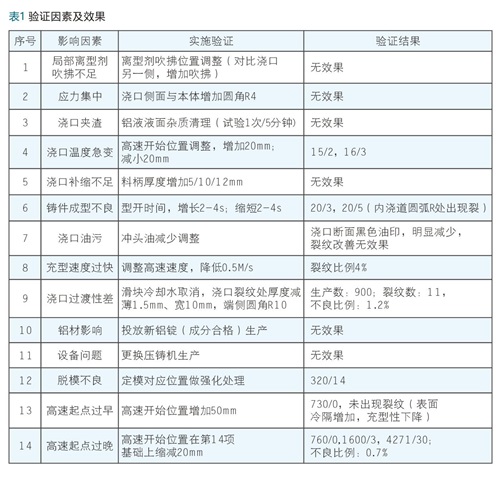

2.3 验证及效果

根据铸造专业知识及经验,逐项对15项影响因素进行验证,并跟踪效果,详见下表1,总结发现大部分验证项的改善效果不明显,其中第10、15 项验证效果较明显,但裂纹比例只是降低并未消除,同时随着批次增加,裂纹B不良比例出现波动,有增加的趋势。

2.4 原因分析

2.4.1 现象调查

重新回归裂纹B现象本质:

(1)、裂纹位置固定;

(2)、裂纹方向一致;

(3)、裂纹的长度不一致。多次对生产过程进行确认,得到很多相关细节,对根本原因的确定有极大的指引性。经过大范围数量的确认,终于发现模具开模时,该位置无裂纹B,待抽芯滑块抽出后,取出铸件时,裂纹B出现了。现象表明,铸造充型及冷却过程,无裂纹B,工艺参数良品条件合理,裂纹B是出现在抽芯滑块抽出运动过程中的。该现象,极大的缩小了原因分析的范围,也从侧面应证了2.3部分验证项改善效果不明显的结果。

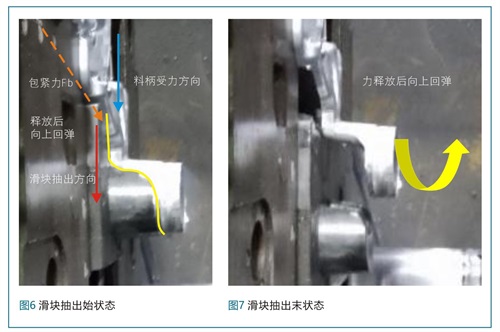

基于上述现象,加强了对抽芯过程的动作确认,在多个时间段内对每一模滑块抽出动作进行细致观察,终于发现异常现象:地侧抽芯滑块抽出过程中,料柄与滑块分离瞬间,有时会出现轻微向上回弹(铸件浇道有向下受力及运动趋势),待该模铸件取出确认,浇口部位一定出现裂纹 B;反之,则无裂纹。抽芯滑块抽出过程,及受力示意如下图6、7 所示。

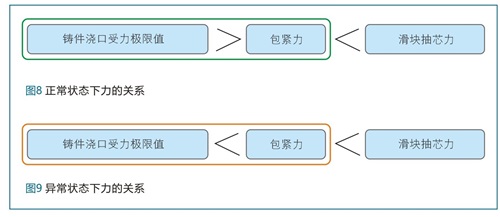

2.4.2 现象原因分析

分析滑块、铸件在滑块抽出时受力,滑块受油缸拉力(向下),同时还受浇道凝固产生的包紧力(垂直于滑块运动方向),滑块与浇道分离需要克服该包紧力。而浇道与零件本体存在受力极限,正常情况下,浇道需要克服的包紧力<该受力极限,铸件无受力损伤;当浇道需要克服的包紧力>该受力极限时,就会在浇口处出现撕裂,形成裂纹B。简要概述如下示意图8、9。故推断裂纹B产生的原因为浇道与抽芯滑块之间的包紧力异常(大于浇口受力极限),抽芯时在浇口部位拉裂铸件。(1) 正常状态(无裂纹B)、(2)异常状态(裂纹B)

根据图7浇道关系,Lb>La,在垂直于抽芯力方向上的距离Lb1>La1,根据物理扭矩关,Mb=Lb1xF>Ma=La1xF,故浇口b所受扭力大于浇口a所受扭力,b浇口先产生裂纹,在包紧力足够大时,a浇口才会出现裂纹,与实际现象相符。

2.5 改善对策

根据原因分析,改善对策方向为减小浇道与抽芯滑块之间的包紧力。经分析并根据经验,从以下三方面进行改善。

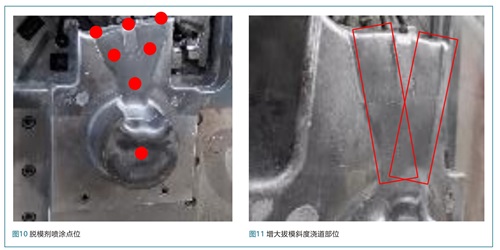

(1)采用溶垢剂清理滑块冷却水道水垢,以恢复、提升滑块冷却效果,加强热传递,降低滑块温度;

(2)调整脱模剂铜管喷涂位置,增加及均匀滑块浇道面的脱模剂喷涂,高温下以充分形成油膜,提升脱模性,减小包紧力,如下图10所示;

(3)增大滑块与浇道之间的拔模斜度,模具滑块原设计拔模斜度1.5°,因滑块面浇道距离较大,增大拔模斜度至5°,如下图 11 所示。

2.6 结论

裂纹B产生原因主要是由地侧抽芯滑块与浇道之间包紧力过大,滑块带动浇道在浇口处与零件本体撕裂引起。通过提升滑块冷却效果、调整脱模剂喷涂点位,强化脱模性、增大滑块的拔模斜度至5°等改善措施,从根本上彻底解决了裂纹B不良,提升了该曲轴箱的品质水平。

3、结束语

裂纹是铸造行业中常见而又有严重影响的缺陷,压铸生产中需高度重视。造成裂纹的因素各种各样,原因查找难度大,回归生产过程,抓住现象本质,有助于发现裂纹产生的根本原因,再结合理论分析及专业经验,提出针对性的改善并加以实施,能有效减少不良损失并提升压铸的品质水平。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7697

7697

7400

7400

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2576

2576

9616

9616

7515

7515

7479

7479

3195

3195

2430

2430