文:广东鸿图南通压铸有限公司李秋旭、孙永明;广东鸿图科技股份有限公司吴广坚、苏海章、冯东方

摘要 针对变速箱侧盖深高压油道孔压铸成形过程长抽芯针变形和偏摆问题,研究了压铸工艺、模具结构和抽芯针的材料对其变形和偏摆的影响。结果表明,浇注方案和关键工艺参数选择对减少长抽芯针变形和偏摆非常重要。长抽芯针定位稳定性、针与针套分段式配合结构、高压冷却结构均可降低长抽芯针变形和偏摆的可能性。高强度材料的长抽芯针可降低长抽芯针变形和偏摆的可能性。

关键词 压铸铝合金;长抽芯针;变形;偏摆

随着汽车行业的快速发展和节能环保形势要求,汽车轻量化实现了飞速发展。因此,高精密压铸铝合金铸件需求量越来越大,对其品质要求也越来越高。压铸铝合金缸体、阀体、壳体、变速箱侧盖等铸件均设计了大量高压油道孔。针对致密性要求高的高压油道孔,一般压铸一次成形,因此需要设计长抽芯针,而在压铸成形过程中,长抽芯针容易出现变形和偏摆问题。铝合金压铸件在压铸成形过程中导致长抽芯针发生变形和偏摆的原因很多,但目前针对此问题的研究报道较少。

本课题结合了某高精密压铸铝合金变速箱侧盖的实际生产情况:深高压油道孔(长度大于250mm)采用压铸毛坯一次成形,无需再进行机加工。为了减少长高压油道对应的长抽芯针在压铸生产过程中的变形和偏摆,针对高精密压铸铝合金变速箱侧盖铸件的压铸生产工艺、模具结构、长抽芯针材料性能进行了研究,并提出了改进措施。

1、压铸工艺

压铸铝合金变速箱侧盖铸件质量为3.26kg,材质为ADC12铝合金,外轮廓尺寸为404mm×304mm×100mm,浇注质量为6.1kg,其中高压油道孔长为262mm,直径为φ10mm,整个油道壁厚要求不大于3.5mm,油道在298kpa的空气压力下,泄漏量小于0.811mL/min。在压铸过程中,浇注系统设计、关键压铸工艺参数选择等对高压油道孔对应的长抽芯针变形和偏摆都有影响。

1.1 浇注系统设计

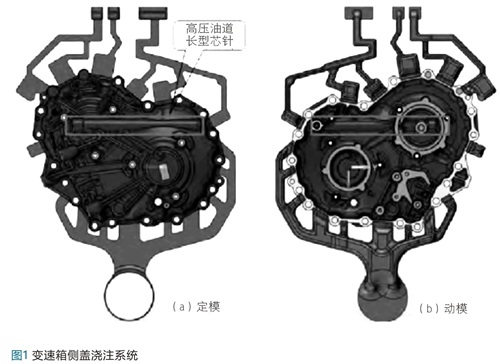

浇注系统的设计对金属液在模具内流动的方向与状态、模具的压力传递等起到重要的控制作用,并且能调节填充速度、填充时间和模具的温度分布等。通过对此变速箱侧盖进行模流分析,确定最优浇注系统方案为多点进浇方式(见图1)。

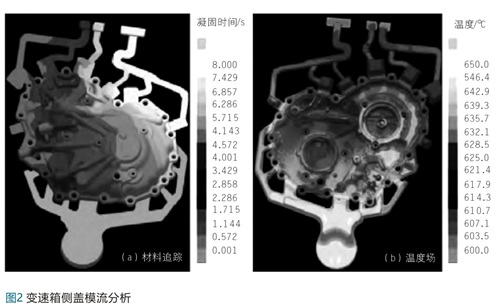

按照以上浇注系统方案开展模流分析,见图2。

模流分析结果表明:

①按照此浇注方案,高压油道长抽芯针在压铸成形过程中受到几股铝液同时的冲击作用。根据受力平衡,只要此长抽芯针定位足够稳定、强度足够高,可以避免在压铸成形过程中由于铝液对其冲击而导致的变形和偏摆;

②从温度场可以看出,高压油道长抽芯针所受温度分布比较均匀,温度梯度不明显。同时生产过程中还可以通过调节铝液温度、模具温度、喷涂时间、冷却时间来削弱温度场对高压油道长抽芯针变形和偏摆影响。

1.2 压铸工艺参数选择

压铸工艺参数对铸件品质非常重要,其中温度对高压油道长抽芯针影响最大。当温度过低时,高压油道长抽芯针所受内外温差大,铝液会对其产生强烈的冲击,导致其很容易变形、开裂受损。当高温铝液注入时,长抽芯针的温度会迅速上升,进行冷却时,此处铝液冷却速度缓慢,导致铸件产生缩孔、缩松等缺陷,使铸件品质受到严重的影响。因此控制好高压油道长抽芯针温度不仅影响铸件品质,而且对其变形和偏摆也有影响。

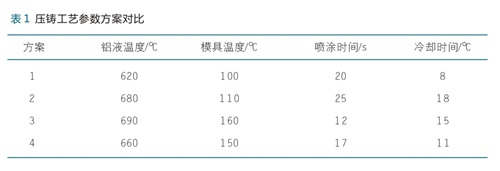

表1压铸工艺参数方案对比

其他工艺条件不变,通过调节铝液温度、模具温度、喷涂时间、冷却时间来分析铸件内部品质以及高压油道长抽芯针表面的烧伤粘铝。

结果发现,采用方案1,X光探伤50件,合格28件,合格率为56%;高压油道长抽芯针表面无烧伤,有粘铝。采用方案2,X光探伤50件,合格43件,合格率86%;高压油道长抽芯针表面无明显烧伤粘铝。采用方案3,X光探伤50件,合格40件,合格率为80%;高压油道长抽芯针表面烧伤粘铝严重。采用方案4,X光探伤50件,合格50件,合格率为100%;高压油道长抽芯针表面无烧伤粘铝。

经过对以上4种方案,在保证铸件内部品质的同时,又要保证长抽芯针表面外观,最优的参数:铝液温度为660℃,模具温度为150℃,喷涂时间为17s,冷却时间为11s。

2、模具结构

高压油道长抽芯针结构主要包括长抽芯针定位结构、针与针套配合结构、长抽芯针高压点冷结构。

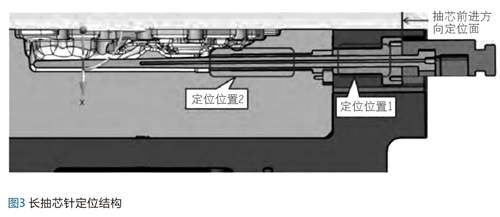

2.1 长抽芯针定位结构

长抽芯针定位结构见图3。可以看出,长抽芯针用T型连接结构(长抽芯针与连接杆是配合连接)不会导致针向前造成壁位薄;长抽芯针进入型腔位置有面限位保证其成形长度尺寸,不会出现过程抽心向前移动的情况;长抽芯针有前后两个部件定位,不会出现抽离和插入动作的偏摆。因此,此长抽芯针定位稳定,在生产过程中造成抽芯针偏摆的可能性较小。

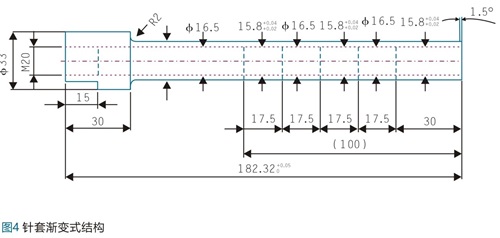

2.2 针与针套配合结构

针套的长度取决于镶件的厚度,且一般抽芯针与针套有效配合长度按照抽芯针直径的3倍选取。变速箱侧盖的高压油道长抽芯针成形段长为262mm,直径为φ10mm。按照经验值,此针与针套有效配合段长度为30mm。实际生产发现,如高压油道长抽芯针与针套有效配合段为30mm,长抽芯针针套配合长度较短,会导致长抽芯针定位不好,发生偏摆。因此将此高压油道长抽芯针与针套有效配合段延长至40mm,但出现长抽芯针套因配合长度过长导致抽芯针卡死现象产生。

经过不断改进优化针套结构,设计为分段式针套结构(见图4),既减少抽芯针套因配合长度过长导致抽芯针卡死现象,又增加针与针套配合长度,从而减少抽芯针偏摆的可能性,延长了抽芯针寿命。

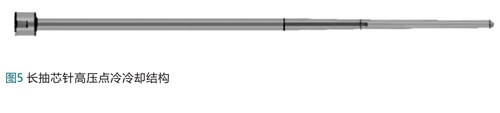

2.3 长抽芯针高压点冷冷却结构

对比研究了长抽芯针有高压点冷冷却和无高压点冷冷却状态下,长抽芯针的变形和偏摆状况。在其他条件保持不变的情况下,验证长抽芯针有高压点冷冷却和无高压点冷冷却状态下各压铸300模次后长抽芯针的外观情况。结果发现,长抽芯针有高压点冷冷却结构,压铸300模次之后抽芯针面光洁、无烧伤粘铝;而无高压点冷冷却结构压铸300模次之后针的外观出现烧伤、粘铝严重。

采用高压点冷冷却结构(见图5),通过对冷却时间调整,可以将抽芯针温度控制在适宜温度范围内,可以少此长抽芯针的烧伤、粘铝,从而减少抽芯针变形和偏摆的可能性,提高抽芯针寿命。

3、抽芯针材料

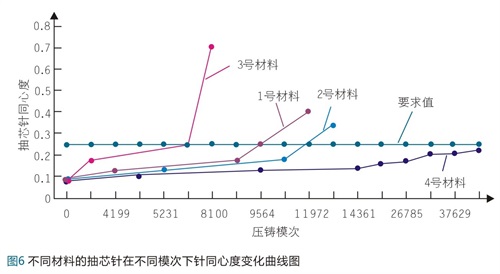

选用不同材料的抽芯针,在其他条件保持不变的情况下,进行压铸验证,记录并跟踪抽芯针压铸一定模次之后抽芯针的同心度变化情况(见图6)。

1号材料为热作模具钢,其硬度(HRC)为40~50,屈服强度为490~685MPa,抗拉强度为685~985MPa;

2号材料是在号材料基础上进行改良,保留了1号材料的优点,并且具有更好的耐热裂纹性;

3号材料为高速钢,硬度(HRC)≥56;4号为特殊热作模具钢,硬度(HRC)为52~57,具有高硬度、高韧性和极高热稳定性。随着压铸模次增加,从同心度的变化可以看出,1号、2号、3号材料的抽芯针在压铸模次未达到1.5万就出现抽芯针同心度大于所要求值0.25。

4号材料的抽芯针的同心度随着压铸模次增加稳定较好,且压铸模次达到4.3万模次,同心度仍小于要求值0.25。说明4号材料的抽芯针在压铸过程中变形较小。为了更好杜绝长抽芯针变形,选用4号材料的抽芯针,同时抽芯针寿命收严至3模次管控,且每次上模压铸前均需要打表测量抽芯针的同心度。

4、结 语

采用多点进浇方式,浇注温度为660℃,模具温度为150℃,喷涂时间为17s,冷却时间为11s对抽芯针变形和偏摆影响不明显。抽芯针采用T型连接、定位块定位和采用高压点冷冷却,研发出长抽芯针与针套配合段分段式结构,减少抽芯针与针套磨损,减少抽芯针变形和偏摆的可能性。W360材料抽芯针强度可满足此抽芯针实际所需承受的力,减少抽芯针变形和偏摆的可能性。

17.24万

17.24万

17.34万

17.34万

7446

7446

1.42万

1.42万

7906

7906

7521

7521

1.14万

1.14万

1.13万

1.13万

1.05万

1.05万

1.36万

1.36万

1.1万

1.1万

8015

8015

1.05万

1.05万

1.2万

1.2万

2801

2801

9723

9723

7718

7718

7686

7686

3402

3402

2621

2621