文:广东鸿图武汉压铸有限公司 黄勇

摘 要:气蚀是压铸过程中产生的一种较为特殊的模具腐蚀类型,与日常所见的如冲蚀,化学腐蚀比较,既有相同点又具独特性,且随着压铸自动化程度的提高和新工艺的应用,危害日渐明显。本文以实际压铸过程中的经验总结为基础,分析模具气蚀的表象,形成机理,特点,进而探究对于模具气蚀的预防和修复解决方法。

关键词:气蚀;气泡空化;高真空;微观冲蚀;伴生性

高压压铸作为一种传统的金属成型工艺,是将液态的金属或合金浇入压铸机的压室内,使之在高压和高速下充填型腔,并在高压下成形和结晶而获得铸件的一种成形方法。由于压铸生产循环时间短,工艺过程相对稳定,尤其适合大批量生产,所以发展迅速。伴随压铸工艺的创新发展,新技术不断出现并应用于生产过程,如分段压射,高真空,超点冷等,这些新技术的应用提高了压铸效率和产品质量,同时又对压铸模具及设备的性能提出了更高的要求。

高压压铸过程中,模具内工作环境条件恶劣,高温,高压,强冲击,使得模具不可避免地出现各种损伤,严重影响生产效率和产品质量,如何有效地预防和修复这些损伤,需要压铸从业者不断探索,进提高。本文通过研究一种压铸过程中产生的模具损伤现象—气蚀,探索其形成原因、特点,然后寻求对于此类损伤的改善方案。为简化起见,以下所有表述,均以铝合金高压压铸工艺为例。

1、模具气蚀的概述

随着质量要求提升,很多重点汽车压铸件的生产都在全电脑控制的封闭压铸岛内完成,在此条件下,工艺参数的精准度和稳定性大幅提升,产品质量和生产效率有了质的飞跃,诸多主观因素对生产过程稳定性的影响逐渐消除;同时,一些潜在的不易控因素,正悄无声息地蚕食着生产效率,气蚀正是其中一种。

常见的模具表面损害,以撞击式损害最为直观,如冲蚀、碰伤等;而另一类型的损害,周期性压力损害,其直观性远不如前者,故常被忽略。这类损害是通过长时间高频次的反复作用,突破金属表层的疲劳极限,致其表面破损并造成内部损伤。气蚀,正是周期性压力损害与微创撞击式损害作用的复合效应。

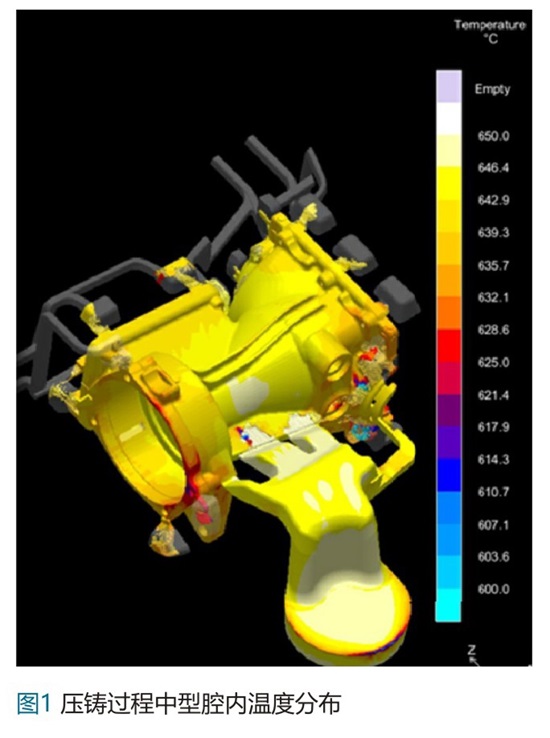

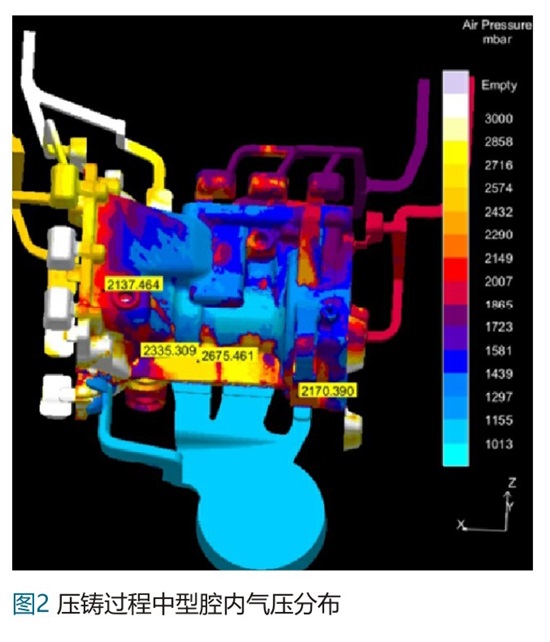

每一种晶体单质或化合物的气液转换温度值都是相对稳定的,但受液体表面压强影响。当液体表面压强降低时,液体气化温度会稍稍降低;当液体表面压强升高时,气化温度会升高。在高压压铸过程的中段,铝液进入浇口并加速填充的极短时间内,瞬时温度变化并不大,大约为20 ℃~30℃,如图1 所示,但高低压交变非常剧烈,局部区域可达到300%,如图 2 所示。压铸循环启动初期,铝液在冲头的推动下加速向前端运动,并不断被压缩,经料管过浇道,抵达狭小的内浇口(此时压强达到第一个峰值),并立即通过内浇口进入空旷的模具型腔,此时压强突然降低,单质气化点降低,铝液中会析出一些微小气泡,气泡继续向前运动到达型腔表面,在逃逸通道不畅的转角,死角,盲孔等处聚集。铝液继续高速高压充填型腔,在极短时间,型腔内环境又变成超高压状态,聚集于密闭空间的微小气泡受此高压,气化点骤然升高,瞬间液化(此过程在科研中有一个专业术语,叫做气泡“空化”),由此产生一个个微观的高真空区域,高速向前的铝液微粒(及夹杂质点微粒)急速填充这些高真空区域,最终在气泡空化形成的“真空填补加速器”的复合作用下,撞击高温型腔表层。气泡空化和高速撞击持续不断地作用于型腔表面,由微及著,由表及里,由质变引发量变,最终形成气蚀。

由以上分析可知,气蚀对模具型腔的损伤来自两个方面:

1)气泡空化过程中高低压剧烈交变造成的型腔表面疲劳性损伤;

2) 气泡空化产生高真空,高真空“吸力”加速质点,高速撞击型腔表面。

2、气蚀的危害程度

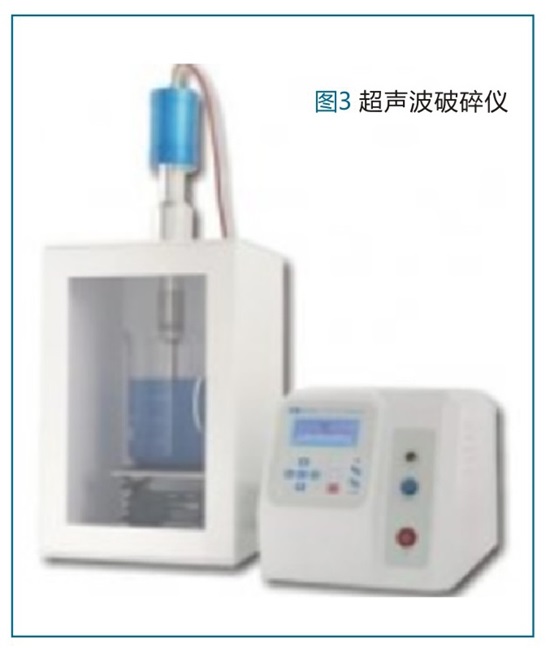

气蚀的危害,主要表现在三个方面:降低模具寿命,扰乱生产过程,影响产品质量。相关资料在分析模具表面裂纹时对疲劳性损伤做过大量的研究,已经有一定的认同度;但是经真空“吸力”加速而造成的质点撞击,真有这么大威力,能击穿高硬度高致密的模具钢表层?气蚀过程中产生的高真空负压到底有多大?鉴于工作状态下模具型腔的恶劣环境,鲜有对此过程的实地监测结论,但科研人员在对常态下液体内部气泡空化行为的研究发现,一个直径0.01mm~0.02mm 的气泡,空化时就可以产生大约-30kPa的负压。另外,相关研究表明,水泵高速运转过程中,其叶片表面气泡空化导致的液体质点(水)冲击应力,可以达到几百乃至几千个大气压,其中所蕴含的能量,足以破坏最致密的微钢材表面。气泡空化的能量之大,一个应用实例可以侧面证实,例如超声波破碎仪,如图3所示。生产中批量晶体的熔化过程,需要昂贵的设备及足量的热能供给,但由于设备局限性以及高温本身的负面破坏力,不宜长时间无限制地升温。当晶体温度正在熔点时,呈固液共存态,此时利用超声波,在共存态结晶体内部不断产生气泡析出和空化的交变循环,气泡空化产生的能量,可以将半固态枝晶均匀碎化,形成形态均衡的等温液体,满足工艺需求。其实质就是利用气泡空化破坏固体微粒内部结构,使之破碎并相互分离开来。

气蚀对压铸模具造成损害,破坏生产过程的连续性,影响产品质量。笔者曾跟踪一套缸体模具全寿命周期的压铸生产,从23000模次开始,气蚀造成非正常停机占全部非正常停机的时长比率,在短短10个月间,从 1.3%上升到6.7%。

3、气蚀的特点

3.1 隐蔽性强

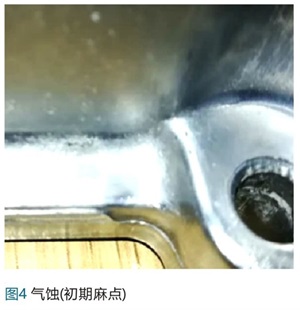

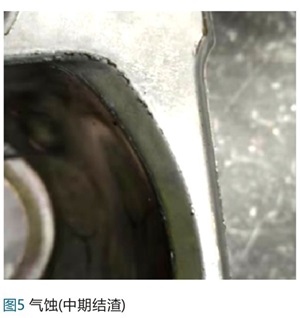

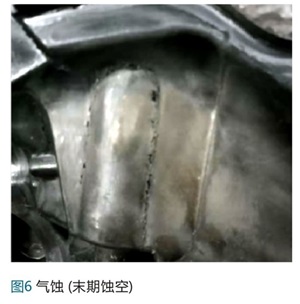

首先,模具在试模阶段,小批量生产阶段,乃至正式量产的前一时段,气蚀的外在表象是不明显,一般在5000模次以后,气蚀才开始萌芽,而操作人员易将其混淆为冲蚀、粘料、热结等,运用不正确,不彻底的解决方法,致使危害持续增长,积水成渊。气蚀的初期外在表象,是一些肉眼可见的细微麻点,但颜色更深,且向外凸出(见图4);后期麻点变大,形成结渣(见图5);结渣持续生长,出现内部蚀空(见图6).蚀空初期比较难于发现,等发现时通常已经比较严重了。

3.2 成长快

气蚀突破最坚固的外致密层是最为缓慢的第一步,外层突破后,气蚀的扩展速度就会加快,一方面型腔的内部质量不如表层坚固,另一方面,细小间隙的密闭性更好,发生在这些空间的气泡空化,其威力也更大。

3.3 伴生性强

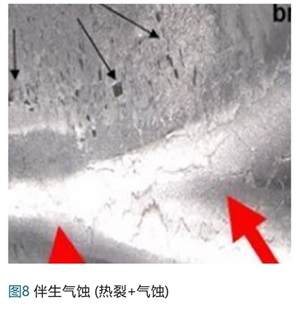

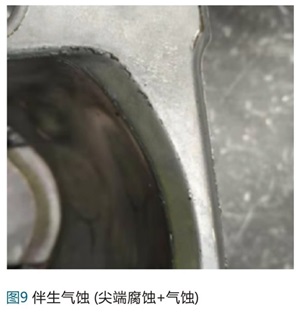

气蚀突破型腔外致密层难度较高,但模具表面的其他损伤为气蚀的发展提供了突破口,所以气蚀喜欢在其他蚀缺区域伴生成长,目前所见的伴生气蚀,包括冲蚀 + 气蚀(见图7);热裂 + 气蚀(见图8);尖端腐蚀 + 气蚀(见图9)。在这些情形中,气蚀都不是造成损害的最早原因,但其后期发展所造成的损害,却不比其他损害小。

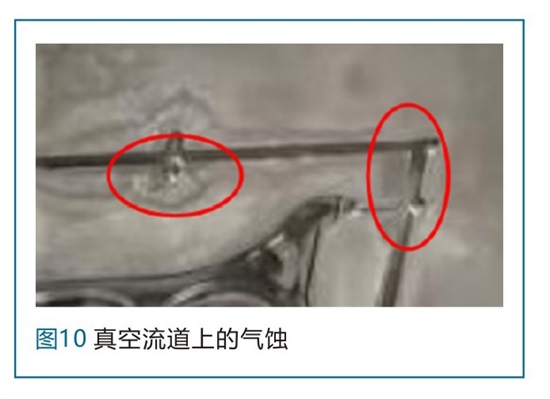

3.4 高真空工艺的发展加剧了气蚀的危害程度

影响气蚀危害程度的重要因素,是气泡空化时在侵害表面处造成的压差幅度。相对于普通压铸,高真空压铸型腔内的气压非常低,直接导致更多的气泡溢出,也就意味着更多的气泡空化发生,导致更为严重的危害(见图10)。此外,高真空压铸的自动化程度更高,气蚀的区域、频度、强度也更“稳定”,对自动化生产节拍的影响更明显。

4、气蚀的形成条件

气蚀形成的环境条件,有三个方面:液面区强的高低交变幅度、相对密闭的空间及铝液的可气化成分。

4.1 液面压强的高低交变幅度

气液交变过程中,在瞬时铝液温度相对稳定的前提下,要求铝液外环境压强先变低,利于气泡形成并析出;将析出的气泡限制在一个封闭空间内,然后大幅增压,强制空化并产生瞬时真空负压,吸引微质点轰击模面,并循环反复。高真空压铸条件下气蚀现象加剧,正是因为此过程压强交变幅度更大。

4.2 相对密闭的空间

如果气泡聚集在一个有逃气通道的空间内,压铸正压和气泡空化产生的真空负压能通过这些通道得到快速补偿,正负压交变幅度就会大大降低,不仅对型腔壁的作用力减弱,对质点的加速作用也同等递减,损害随之减弱。气蚀在电极腐蚀区域发生较明显,是因为大多数尖角处本身就是通道死角,更容易形成密闭空间。

4.3 铝液中的可气化组分

包括铝液中的溶融气体,压铸条件下可气液转化的夹杂物等。对这些组分的管控,仅具有理论上的可行性,在实际操作中成本高、工艺繁琐,通常不采用。

5、气蚀的设计预防要点及后期的修复改善方法

从气蚀的形成机理可知,气蚀伤害过程既包含高低压交变的应力疲劳,也包含微粒子的冲击效应,因此影响冲蚀损害的因素,大多也影响气蚀损害,但在此讨论中,我们侧重关注气蚀形成的特定因素。在压铸过程中,高低压交变是压铸的基础工艺条件,大幅变更会影响压铸过程;铝液成分的调整在实际中操作空间有限。所以,压铸过程气蚀预防的最佳途径,就是尽量减弱乃至消除可能产生气蚀的密闭空间。据此,本文按开发过程的不同阶段,分为如下两部分讲述。

5.1 气蚀的设计预防

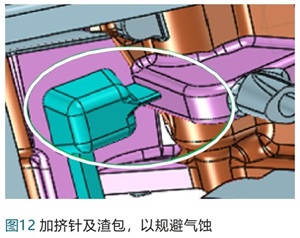

设计过程中的预防分成两块,产品设计阶段和模具设计阶段,这两个阶段相互关联。在产品设计阶段,除了规避产品尖端结构,还应尽量减少无通孔深腔柱位、筯位、挂台位等结构(见图11),在类似结构无法规避时,穴腔深端表面就不宜规定成精密原生铸面,为后续模具上对端面的分体成型创造条件。后期模具设计中,针对这些部位,在模具上优先排布溢流井(见图12)、逃气道、顶针、盲孔镶针、平头镶件等。在压铸过程中高低压交变时,这些分体配件间的细小间隙可以极大地补偿压差。此外,设计产品时尽量减少料流填充方向上的转角、死角、夹心区,并在模具设计时调整浇口位置及方向,增加排溢通道等,能预先规避气蚀聚集密闭区域,降低乃至消灭气蚀滋生场所。

特别要提到真空溢流道的设计,很多设计者为了加工工艺简化和所谓的排布美观,将真空流道设计成直线加90°转角通道,并在转角处加上一段缓冲回料区,如图13中的三个标注区域,这个缓冲回料区绝对是气蚀高发区,也是导致真空流道粘模,造成自动压铸单元停机的祸害之一,要从结构上根本改善如图14中的标注区域。

5.2 气蚀缺陷的后期改善

在产品先期策划及设计过程中的相关预防,不一定能彻底地杜绝气蚀。当气蚀麻点、结渣、腐蚀空洞已经形成,为了避免粘模,拉伤拉断,缺料等,就必须对这些区域进行必要的修复,修复工作宜早、宜勤、宜彻底,因为气蚀发生慢而发展快。发现初生的气蚀麻点,马上处理,用油石推平模面,涂抺防护油膏,并在后期生产中密切监控其滋生发展。对于已经结渣的部位,要用橡胶打磨头仔细清除细渣,用油石推平模面,涂抺防护油膏,切忌直接用砂质磨头打磨,以免划伤型腔致密表面为气蚀提供便利。必要时,这些部位可增加涂覆焊等表层防护措施。经验表明,表面涂覆焊可以将气蚀发生延迟大约9000至15000模次,且可削弱气蚀程度。对于已经产生腐蚀空洞的部位,在清理结渣后,在空洞处铣挖切削,彻底去除孔穴及松疏部位,然后氩弧焊填补、磨平、抛光,再作好相应的防护处理。虽然气蚀常常不经意造成麻烦,但具有成型周期较长,前期危害较小的特点,压铸从业者要勤监控,早预防,一治到位,力争将其负面损害降到最低点。

6、结 论

通过研究与实践,可以得出以下结论:

1)局部密闭空间高低压交变引起的气泡空化,是造成模具气蚀的根本原因;

2)气蚀发生和发展隐蔽性强,成长性高,忽视就会导致模具型腔损害;

3)选择正确的产品和模具设计方案,可以减弱和消除气蚀隐患;

4)气蚀的后期修复改善,宜早,宜勤,宜彻底。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7697

7697

7400

7400

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2576

2576

9616

9616

7515

7515

7479

7479

3195

3195

2430

2430