文:宁波市北仑赛维达机械有限公司 邓彦超

前 言

由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。传统的车身钢结构件,质量大,连接点多,需要多道工序才能获得复杂的车身结构。通过铝合金高压铸造可制造出造型复杂、轮廓清晰、薄壁深腔的零件、高效生产、运用高真空铸造和产品热处理,满足产品机械性能相关要求。采用铝镁合金车身结构件,在保证车身强度的前提下,实现整车减重,提升续航里程,减少排放。

关键词:环保节能;轻量化;铝合金

一、研究背景

随着全球气候变暖的日趋严重,减少温室气体的排放成为了全世界关注的焦点之一。为了保护环境、节约能源和资源,汽车研发更注重汽车轻量化设计。

汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。采用铝镁合金等轻量化材料可以有效实现汽车轻量化,实验研究标明如下:

•汽车重量每减轻10%,最多可实现节油5-10%;

•汽车整备质量每减少100千克,百公里油耗可降低0.3-0.6升;

•汽车每减重100kg,可减少CO2排放8.5克/km;

•每使用1kg铝,可使轿车寿命期减少20kg尾气排放。

二、铝合金的优势及选择

铝合金密度是钢的1/3,吸能性能是钢的2倍,且较耐腐蚀,具有良好的导电、导热性。同时铝合金的机械加工性能相对于传统的金属材料也要好一些,铝的熔点低,在整个使用和回收利用过程中铝的回收率不低于90%,铝合金具有非常好的再生性,因此铝合金是目前实现汽车轻量化最理想的材料。

目前真空高压铸造铝合金所用原材料可分为3类: Al-Si 系列、Al-Si-Cu系列和Al-Si-Mg系列,均可进行后续热处理。Si元素的加入可显著改善合金的流动性,抑制高温脆性,当Si含量在9%~12%时,铸造铝合金的铸造性能和强度都较好。经过行业内一些车型的不断探索和验证,目前各种性能指标较为均衡,且技术比较成熟的材料是AlSi10MnMg。

近年来又涌现了无需热处理的材料,其拳头产品是以EZCAST系列命名的高强韧铸造铝合金。EZCAST系列EZCAST系列合金由美国铝业公司在上世纪90年代开发成功,并成功应用于奥迪A8的全铝车身的结构件上;经过10多年的市场应用和不断的优化改进,逐步形成可以按客户对零件机械性能要求进行定制生产的合金系列。EZCAST系列合金由美国铝业公司在上世纪90年代开发成功,并成功应用于奥迪A8的全铝车身的结构件上;经过10多年的市场应用和不断的优化改进,逐步形成可以按客户对零件机械性能要求进行定制生产的合金系列。铸造性能C611是专门开发用于汽车轻量化薄壁结构件的高性能Al-Si系压铸铝合金。C611合金的硅含量与最为广泛使用的铸造铝合金A356的硅含量相当,具有非常好的流动性。

通过铝合金高压压铸,具备以下优势:

1.铝合金压铸件的尺寸精度高。表面质量好。有较好的表面粗糙度以及较小的热裂性,互换性好;

2.有良好的流动性和可塑型,可以生产出各种形状复杂、轮廓清晰、深腔薄壁,难度较大的压铸件;

3.组织精密,具有较高的强度和硬度。在高温和常温下都具有良好的力学性能,特别是冲击韧性尤其好;

4.材料利用率高。可不经过或只需少量的机械加工就可直接使用。毛坏利用率在90%以上;

5.生产效率高,适合于大批量生产;

6.经济效益好,有较好的导电性和导热性,机械切削性能也很好。由于压铸件尺寸精确,表面质量好,加工余量小或不经机械加工即可进行组装,减少了机械加工设备和加工工时,可获得较好的经济效益。

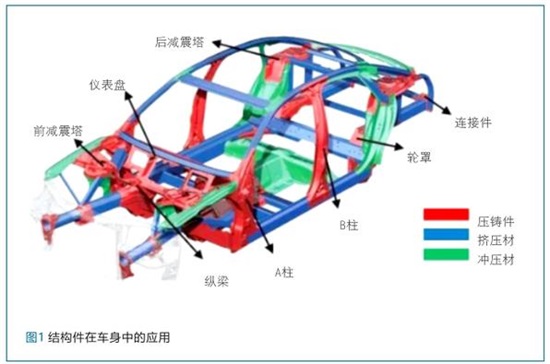

三、铝合金在汽车结构件上的运用

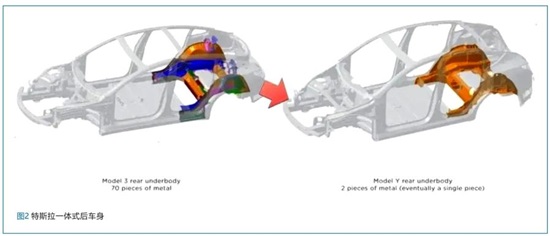

早在20世纪二三十年代的德国,就有使用铝合金作为汽车零件的实例;20世纪80年代,随着高强度铝合金材料的发展,铸造铝合金件逐渐作为汽车的主要结构件正式进入汽车行业,而压铸正是此类零件的主要生产方式。但是,由于压铸工艺限制,只能生产中小型外壳类零部件如汽车轮毂、汽缸盖、发动机、变速箱的壳体、支架等,不能起到明显的减重作用。如今铝合金在汽车结构上的范围与日俱增,现在四门两盖、汽车结构件、底盘等大型零件也可由压铸生产、组装而成,而且铝合金件正在趋向于更大更集成。2020年,特斯拉掀起了新的汽车工艺革命,Model Y的一体式后车体(图2)由70个零件集成1个,减少工厂建造时间、工厂占地面积、加工成本、设备数量,从而节约了连接成本、质量成本、运营成本等。

为了顺应压铸件更大更集成的潮流,全球各大知名压铸机制造厂商也是相继推出了大型压铸机,从2019年问世的IDRA Giga Press6000T开始,布勒推出了Carat 8400T,海天HDC8800T力劲推出了Dreampress 9000T(图3)。据了解,各大厂商目前还在研究更大吨位压铸神兽,万吨级锁模力技术,让人类由千吨级压铸设备跨越到万吨级的压铸设备,使得大型零件一体成型,生产单零件重量十倍、几十倍增长,实现更为高效的生产。

图3力劲Dreampress 9000T

四、结语

在经济社会高速发展的今天,面对新的能源危机和环境问题,通过汽车轻量化可以有效提高汽车的燃油效率,进而减少污染物的排放。在汽车轻量化过程中,铝合金等金属材料凭借着其优势与特点均得到了广泛的应用,近年来,随着压铸相关领域的技术发展与工业数字化、智能化的进程不断加快,大型、智能化压铸单元的研发与使用进一步提升了铸件质量与生产效率,从而促进了汽车制造业的发展。目前全球汽车用铝合金压铸件市场整体快速发展,预计2025年全球销量将达到1,635.20万吨,而随着压铸技术的不断进步,基于高效、智能压铸单元的高端压铸产品设计也随之诞生,高端产品带来更高的需求,也在刺激着压铸技术的发展,使得压铸行业不断螺旋上升。

17.24万

17.24万

17.34万

17.34万

7446

7446

1.42万

1.42万

7906

7906

7521

7521

1.14万

1.14万

1.13万

1.13万

1.05万

1.05万

1.36万

1.36万

1.1万

1.1万

8015

8015

1.05万

1.05万

1.2万

1.2万

2801

2801

9723

9723

7718

7718

7686

7686

3402

3402

2621

2621