近期,《中国压铸》杂志记者采访了上海博优模具材料有限公司总经理李实博士。

李实,毕业于澳大利亚皇家墨尔本理工大学获得冶金材料学博士学位,在过去的30年,从事新模具材料与新热处理工艺的推广工作。先后在一胜百公司太平洋总部、一胜百日本,以及法国奥伯杜瓦无锡公司工作,现任上海博优模具材料有限公司总经理。

上海博优模具材料有限公司成立于2004年,公司致力于为压铸企业以及压铸模具制造企业提供全方位的解决方案以及技术服务。在进口高端压铸模具材料,模具的热处理,模具的表面处理,尤为重要的是在压铸模具设计与压铸工艺的优化方面,公司均掌握前沿的应用技术。

博优公司在市场的定位是高端的技术服务与高端的模具钢材产品。在压铸结构件产品的模具设计方面,公司与澳大利亚联邦科学与工业研究院(CSIRO) 的高级技术专家们合作为客户提供咨询服务。澳大利亚的CSIRO 在20世纪70年代研发明了著名的P-V2图,其在压铸领域具有指导性的意义。在压铸工艺方面,博优公司同澳洲的专家团队为压铸企业提供优化压铸工艺的技术建议与技术支持。

关于压铸模具新材料方面的发展与进展

90年代,美国压铸学会(NADCA)规范了压铸模具材料的技术标准以及对模具材料热处理的规范。通用汽车公司,严格遵守这个技术标准来选取模具材料并且按照技术规范进行热处理,使得压铸模具寿命从当时的5万模次,提高到15万模次。大大延长的压铸模具的使用寿命,节省了大量成本。

铝合金压铸模具使用过程中,会有热疲劳裂纹产生,导致压铸产品产生毛刺,压铸企业就需要安排打毛刺人员,增加了企业运营成本。压铸模具在使用过程中,也会有开裂,变形,溶蚀或者冲蚀而导致模具失效等问题。

21世纪初,瑞典UDDEHLOM公司(亚洲区销售公司一胜百的钢厂)研发出了低硅元素高钼元素的模具材料。所谓,低硅高钼模具钢是指把H13模具材料的硅元素从1%的重量百分比降低到0.2%;硅元素的降低,能够使得钢水在凝固过程中的二次枝晶臂更短,使得凝固后的钢锭组织更致密从而提高材料的韧性。钼元素从H13材料的1.3%,提高到2.3%,这样,材料的耐高温性能提高。现在压铸模具材料主要以使用这类低硅高钼的材料为主。

5年前,一个欧洲的企业研发出高导热而且耐高温650度的模具材料法斯酷(Fastcool)。其热传导系数是精炼H13材料的两倍。现在博优公司在推广这款模具材料。压铸模具在使用过程中,模具材料的表面硬度会下降。生产过程中,铝合金液体在600-650度温度范围推射入模具型腔。通常的模具材料是在580-600度进行回火,达到所要求的模具使用硬度46-48HRC。由于铝合金液体的温度高于模具钢的回火温度,使得模具材料的表面硬度下降也就是强度下降。强度的下降导致模具材料表面形成热疲劳裂纹,进而导致模具失效。

而新材料法斯酷(Fastcool)具有更高的热传导性能,使得进入模具型腔的铝合金液体快速凝固。同时,模具材料的硬度亦不会下降。这样的结果是,压铸循环周期缩短,提高班产量同时模具寿命延长。

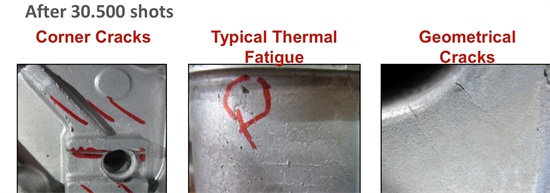

照片是此类材料在欧洲使用的案例,模具在使用了3万多模次后,没有通常使用的模具材料形成的热疲劳裂纹等缺陷。

通常低硅高钼材料在3万模次后,在R角处有热疲劳裂纹形成

新高导热耐高温模具材料在使用3万模次后,无明显的热疲劳裂纹。

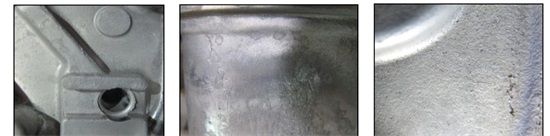

目前,压铸成形的产品越来越大,这样对模具材料的韧性要求就越来越高。在大型压铸模具材料方面,博公司经营的一款时效硬化模具钢材料,不需要高温热处理,只做640度时效处理就可以达到模具的使用硬度。省去了热处理的工序,节省模具制造周期。技术方面,此材料由于只进行低温时效处理相当于模具的高温回火处理,模具内部应力相对于通常热处理的模具降低非常多。材料的耐高温性能良好,图片是模具在使用了16万模次的状态。压铸的产品是离合器壳体。可以看到,模具表面无明显的热疲劳裂纹。极大的延长了模具使用寿命。为压铸企业节省大量的成本。

法斯酷材料在使用了16万模次后的模具表面状态。

关于压铸模具热处理方面的进展

压铸模具热处理的质量,首先与热处理设备有很大关系,其次热处理工艺的编排也是至关重要的。

压铸模具的热处理是把模具材料加热到奥氏体化温度,通常在990-1030度的高温范围,然后保温一定时间让模具充分的奥氏体化使得模具材料内的合金元素充分扩散溶解到材料的基体中。保温后,模具由强力吹动的高压(6至10巴)氮气气体或者油介质迅速冷却。冷却速度越快,模具材料的组织转变越完善模具材料的性能越优良。

现代的模具热处理设备多数是真空高压气体淬火设备。真空设备能够保障模具在加热到高温区域后,模具的表面不会有脱碳现象。对于设备的冷却速度,NADCA(北美压铸学会)的规定是对于400X400X400毫米的大块(535公斤),设备的绝对冷却速度大于28度/分钟。以确保模具表面的冲击韧性在13焦耳V型缺口韧性之上。这样,模具不会在使用时,有整体开裂发生。这就要求模具热处理时,需要附加测试样品。博优公司热处理的模具每炉都附加测试样品,确保热处理的稳定性与质量。

博优公司在宁波北仑的热处理工厂

虽然技术规范的要求是10巴压力的淬火,但是实际生产中,使用8巴以上的高压氮气淬火,模具有淬火后开裂的风险。这样,就限制了真空高压氮气淬火工艺的实施。有些设备虽然有15巴的绝对氮气淬火压力,但是实际生产中无法使用这么高的压力来淬火。这就导致了一个问题,现在随着大型压铸产品的制造,模具的尺寸与重量也越来越大。模仁加工后的重量会达到3吨甚至更重,那么,高压气体淬火应当难以达到冷却速度的要求。所以,我们经常看到的就是大型模具开裂的案例越来越多。

在热处理方面,李总告诉记者,日本的一些模具热处理公司,采用HIT(High Impact Treatment)工艺,使用油介质淬火,模具的冷却速度是高压氮气6巴压力冷却的4.5 倍。模具使用寿命提高150%-200%以上。油介质淬火,模具有整体淬火后开裂的现象。但是,HIT工艺能够保障热处理后,模具无开裂风险。技术know-how讲的就是,把风险和不可能变成可能而且能够持续稳定的重复生产制造。博优公司有相当一部分压铸模具是采用油介质进行真空淬火热处理的。

关于前沿压铸技术的国际合作

澳大利亚的CSIRO是一个研究机构其性质等同于中国国家科学院。其在压铸领域的贡献有:压铸的P-V2 图,锥形切线浇口,Cast-Vac真空压铸的立体三维阀体,高压压铸ATM反向浇道体系等。在压铸领域的铝合金结构件产品的模具设计与工艺方面,CSIRO 输出了相关的技术到欧美国家。

前CSIRO研究员,穆雷博士(Morris Murray)是世界著名的压铸专家。著书给NADCA的有:“压铸件产品的缺陷”,“浇道与浇口的设计”,“压铸实用手册”等实用方面的书籍。其开发创立了一套压铸模具设计体系,把流体力学原理与压铸设备及浇铸系统设计紧密联系起来,形成了一套穆雷法则。按照他这套体系设计的模具操作窗口宽,一个产品可以在400吨的设备上生产,也可以在650吨甚至800吨的设备生产。

李实总经理与穆雷博士在长城汽车精工压铸事业部培训时所拍摄

铸件产品是医疗器械的内门板。其镜面效果是直接压铸所得。密封圈处,在生产了4万模次后,无麻点或者热疲劳裂纹。铸件平整度+/-0.2毫米,产品尺寸400X300毫米,产品壁厚2-3毫米。使用的设备是80年代的日本东芝压铸设备。

李实博士曾陪同穆雷博士为一些国内的大型压铸企业进行技术交流与培训,为这些企业解决了诸多实际应用问题。大型压铸企业有上海皮尔博格有色金属公司,长城汽车精工压铸事业部,爱科迪股份有限公司、宁波合力科技股份有限公司等。

在压铸方面,典型的常见问题是模具的内浇口部分会有冲蚀现象。那么,模具的设计就需要从浇口的速度开始。通常建议模具的浇口速度是30-50米/秒。这样,模具内浇口部分就不会有冲蚀现象。现在,各压铸企业普遍使用过高的内浇口速度,达到50-70米/秒。采用高的压射速度,产品容易成形,但是持续生产会有问题:浇口溶蚀随时随地会发生。浇口一旦冲蚀其结果是,浇口的面积发生了变化,所设定的工艺也需要做相应的调整。或者,补焊浇口。给生产带来很多的麻烦。

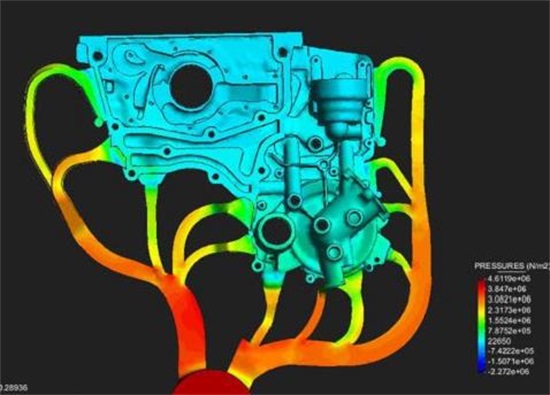

在提高班产量方面,主要涉及的是模具的温度场设计。在模具设计阶段,设计工程师就需要把班产量转换成模具的使用功率。按照期望的生产节拍例如:800件产品/小时来设计模具的内冷却水道:控制水的流量,水孔直径,水道距离模具表面的具体位置,计算出每个冷却水路带走的热量与能量。而这些模具冷却系统的设计与计算,对于大型模具通常需要5天的时间。其后,再进行模具温度场的模拟分析。

还有,水基脱模剂的喷涂,要控制喷涂时间与流量。脱模剂的喷涂也是模具温度场设计的一部分。因为其影响班产量以及模具冷热即温度场。

在压铸工艺方面,现在高端压铸设备如布勒设备具有实时控制系统。压射的低速与高速阶段都能够改变冲头在不同位置的速度。现在普遍的存在的问题是,这些功能在压铸现场没有使用上。主要的问题是对压铸产品,工艺与设备的链接没有琢磨透。

关于流道形状及相关压铸问题

压铸厂往往会遇到由于简单的流道设计错误所导致的压铸问题。这些问题包括:

这些不可预测的问题都与液态金属在流道的流动形态有关,所以流道的设计至关重要。

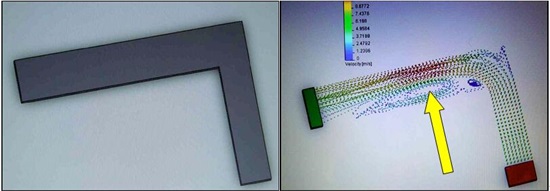

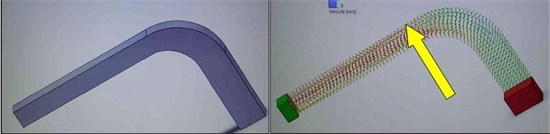

1、方形流道:这种情形下流道突然间改变方向。即便不是直角,如果拐弯处半径太小也会发生同样的问题。

流动模拟显示:很多扰动和回流出现在转角部位。这将使空气储留在角落并且搅入到流动的金属液体中。最后空气会在哪里呢?这完全取决于空气什么时候参杂到铝合金液体中并最终进入模具型腔。同时,拐弯处可能发生空蚀,后续随着流动可能造成模具损伤,往往会在压铸模具型腔表面形成麻点。

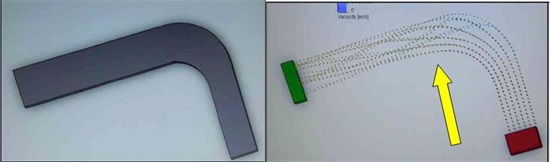

2、拐弯处横截面积增加:这种情况下流道的横截面积没有在沿着流动路径上缩小。这意味着液态金属将在角落打圈,然后流动到更大的空间。这将引起很多问题。

这样设计的流道,液态金属在流道中流动变得混乱。连接此流道的浇口处的铝合金液体无法均匀流动,而且在角落里也有出现空蚀的危险。此外,下游的模具表面也会受损形成空蚀有麻点出现。

3、良好的流道设计:这种情况下设计的流道,横截面积随着流动路径逐渐减小,模拟显示金属流动很流畅而且没有扰动和空蚀出现。

合理设计流道可以减少产品气孔的发生并且提高模具寿命。模具设计时有必要花时间思考并且正确设计。

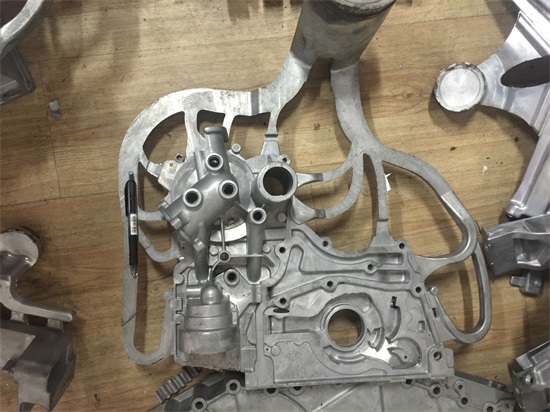

流道设计的实际案例:

图示案例是严格按照以上设计原理进行的模具流道系统,浇口采用扇形与锥形切线浇口。从料饼的主流道开始,在通往内浇口的路径上的横截面积是处于收缩状态。良好的保障了液态合金在流道内流动的顺畅性。在金属液体到达内浇口处,模拟分析显示:内浇口压力均匀一致。

图示为模拟的内浇口压力:均匀,冲型良好。

图示为实际试模产品,无渣包,只有排气系统。

实际产品试制结果:一次试模成功。产品无需渣包,只有排气。在型腔内,液态金属是把模具型腔内的空气赶到流动金属液体的前端。这样一来,型腔内的空气在充型的瞬间,把空气推出型腔。此模具的设计比较之前的通用设计方案,大大的提高了产品的合格率为模具使用企业节省了大量成本。

关于博优未来的发展方向

在压铸模具材料的使用方面,李实博士相信凭借所拥有高端进口模具钢产品,以及应用技术方面的know-how,能够为压铸模具使用企业提供优质的技术服务与解决方案。博优公司经营的进口高热传导,高耐回火性材料能够为压铸企业提高产能,节省成本作出贡献。

同时,在压铸模具的设计与使用,压铸工艺的设定与优化,博优公司与澳洲专家通过咨询服务愿意为压铸企业提效降本做出贡献。欢迎广大的压铸企业与博优公司开展合作,为铸造精品的压铸工业提升到一个新的高度作出贡献。

18.23万

18.23万

18.34万

18.34万

7773

7773

1.46万

1.46万

8580

8580

7969

7969

1.18万

1.18万

1.18万

1.18万

1.11万

1.11万

1.43万

1.43万

1.17万

1.17万

8361

8361

1.09万

1.09万

1.22万

1.22万

3471

3471

1万

1万

8341

8341

8349

8349

3999

3999

3206

3206