文:杭州路弘科技有限公司 王明琼、 王强、 闻路红

摘 要:伴随日益严格的环保督查,属于高耗能、高污染的铸造行业环保问题也受到越来越多的关注。其中,伴随压铸行业快速发展产生的大量脱模剂废液处理问题,也如空气污染和固体废弃物污染问题一样,逐渐受到越来越多人的关注。脱模剂废液产生量巨大、成分复杂、可生化性差、难处理、而作为危险废物处置处理成本又高,成为行业废水处理的难点,当下正困扰着许多压铸企业。因此,行业内迫切需要找到一种行之有效的方法,能有效解决该类脱模剂废液的处理难题。基于该行业需求,我司应用以水力空化为核心的脱模剂废液净化再利用全新技术,研制出“净有利”系统。该系统通过对脱模剂废净化实现再利用,不仅帮助产废企业解决废水处理难题,通过回用,还能帮助企业节省用液成本,帮助企业实现降本、减排的双重目标。

关键词:脱模剂废液;水力空化;净化再利用;降本;减排

1、绪论

中国是全球铸造大国,据行业协会统计,我国铸造行业企业总数达2 万多家,压铸企业就有1.26 万家。伴随压铸行业的快速发展,生产过程中,起润滑、冷却、保护等作用,帮助压铸产品从模具中顺利脱模的脱模剂用量也与日俱增。

目前普遍使用的水基脱模剂在稀释配比(比例一般在1:80 到1:300)后使用。稀释后的脱模剂溶液在生产中被喷到模具上,一部分高温蒸发和使用消耗,而大部分则流入模具下方,产生“脱模剂废液”。有统计分析数据显示,基于国内压铸行业当前规模,全国每年将会产生约600万吨的脱模剂废液。脱模剂废液是HW09 油/水、烃/水混合物或乳化液(废物代码900-007-09)类危险废物(《国家危险废物名录 2016 版》),根据国家相关环保要求需要妥善处理。然而,由于脱模剂废液产生量大、成分复杂、可生化性差,并且在生产过程中还会混入各类杂油、颗粒等物质,让其处理难上加难,若直接做危险废物处理又成本太高(处理费用约2000-8000元/吨)。因此,行业迫切需要找到一种行之有效、能妥善处理脱模剂废液的方法。

通过将脱模剂废液进行净化,然后在返回生产再次利用的方法,不仅能够从源头上减少废液的产生,帮助企业解决废液终端处理的难题,还能一定程度上减少原液的消耗使用,在帮助企业减轻环保压力的同时,还能降低生产成本,因此逐渐受到大家的关注和应用。

2、 脱模剂废液净化再利用新技术简介

对废液进行净化处理,实现废液的资源化再利用,是一种非常好的实现废液处理、减量化的思路和方法。针对压铸行业脱模剂废液,如何确保净化后的脱模剂净化液再次用于生产,而不对产品品质产生任何不良影响,主要需要解决以下五个方面的问题:

(1)体系中混入的杂油问题;

(2)体系中混入的颗粒物、杂质问题;

(3)体系中不稳定、易析出的蜡质成分问题;

(4)脱模剂废液发臭的问题;

(5)净化后的脱模剂净化液根据生产浓度要求自动配比的问题。只要能将上述问题解决好,就能实现脱模剂废液的净化与资源化再利用。正是基于该需求,路弘科技利用自身技术与研发优势,结合脱模剂废液中存在各类杂质的特性,研究开发出一套基于水力空化技术的“净有利”脱模剂废液净化再利用系统,用于解决脱模剂废液净化过程中乳化油、不稳定蜡质成分、微米级细微颗粒物、臭味去除、以及自动配比功能的难题。彻底帮助压铸企业解决脱模剂废液净化处理再利用的难题。

“净有利”脱模剂废液净化再利用系统,以水力空化技术的应用为核心,同时,组合应用流体剪切、水利空化、负压、粒径调节、共聚气浮、多组合灭菌、多级过滤等技术。该系统在对废液进行处理时,依靠体系内流体间巨大的摩擦、剪切及空化效应,改变体系中蜡/油/颗粒/水多相结合形态,让体系中,乳化油、不稳定蜡质成分、细微颗粒物能先分离再次聚集,然后上浮,之后在表面获得去除。同时伴随空化过程,产生的瞬高温高压,结合负压、臭氧可以强化灭菌,还通过向体系中引入空气或臭氧设置,同步形成抑制微生物滋生的环境,让废液臭味问题得到有效解决。

为保障企业正常连续生产,系统同步设计全自动化自动配比功能,满足企业的实时生产需要。“净有利”脱模剂废液净化再利用系统,能够有效克服脱模剂废液净化过程中,常规过滤技术无法有效去除废液中的油和臭味的问题;也能有效解决低温减压蒸馏技术在应用过程中运行维护成本高(每吨废水电费约120-150 元)、浓缩液处理难、无法节省脱模剂原液用量等问题。该“净有利”系统是当前业内能实现脱模剂废液净化再利用非常行之有效的方法,因此,也已受到众多企业的关注和欢迎。

3、 净有利‖脱模剂废液净化再利用系统典型案例介绍

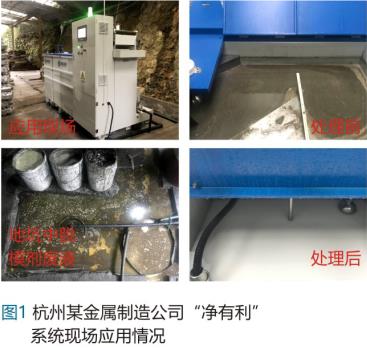

鉴于“净有利”系统在脱模剂废液净化再利用中优异的除油、除颗粒、除不稳定蜡质成分、除臭性能,该系统已在浙江、江苏、广东、山东等多地获得实际应用,为客户创造了相应的价值。杭州某金属制造公司(如图1),原客户自建有脱模剂废液净化系统,但存在净化液除油不干净、液体发臭、净化液回用影响生产产品质量的问题。后客户引入“净有利”脱模剂废液净化再利用系统,彻底解决了脱模剂净化过程中的除油、除臭难题,实现了脱模剂废液的净化再利用和零排放。

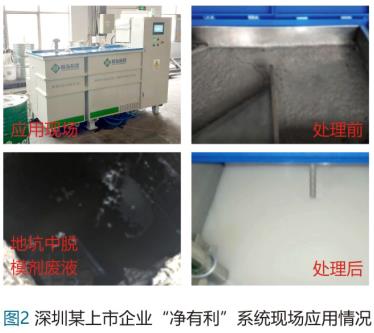

深圳某上市企业(如图2)产生的脱模剂废液量大、杂油和粘稠物质较多、有臭味,且现场使用两种脱模剂,产生混合的脱模剂废液。该企业先在总部基地引入了“净有利”系统,有效解决了脱模剂废液中杂油、粘稠物质、臭味、颗粒的问题,实现了该两类脱模剂废液的净化回用,很好的帮助企业解决了脱模剂废液的处理难题。之后不久,该企业又在其分工厂再次配套引入“净有利”系统,以解决现场的脱模剂废液处理难题。

“净有利”系统在多个压铸现场的实际应用表明,该方法不需要使用任何药剂,就能彻底有效解决脱模剂废液中的杂油、不稳定蜡质成分、臭味、颗粒去除难题;帮助企业切实实现脱模剂废液的净化与资源化再利用。经“净有利”系统处理后的净化液,完全符合回用要求,不给产品质量带来任何不良影响,并且净化液能够100%回用,既帮助企业有效解决废液处理难题,实现废液零排放,还帮助企业减少脱模剂原液用量,降低用液成本,实现环保效益和经济效益的双赢。

4、 结语

关于脱模剂废液处理,通过净化实现资源化再利用、从源头减排是最佳的方式。基于水力空化技术开发的“净有利”系统,通过纯物理方法,在不引入任何药剂的情况下,就能彻底有效解决脱模剂废液净化中杂油、蜡质成分、臭味、颗粒去除、及自动配比的问题,实现脱模剂废液的净化再利用。该系统经过行业内多处客户实践应用验证,经“净有利”系统处理后的净化液完全符合回用要求,不会对产品的生产带来任何不良影响,在实现净化液回用的同时,能帮助企业减轻废液处理压力和环保压力,还能帮助企业带来一定的经济价值。“净有利”系统,作为一项专门针对脱模剂废液净化再利用新技术和新产品,值得业内大面积推广和应用。

14.94万

14.94万

15.02万

15.02万

5922

5922

1.26万

1.26万

5932

5932

6041

6041

9866

9866

9750

9750

8876

8876

1.18万

1.18万

9282

9282

6478

6478

8825

8825

1.06万

1.06万

862

862

8328

8328

5871

5871

5837

5837

1547

1547

831

831