文:力劲集团宁波力劲科技有限公司 唐继强

摘要:提出“ 水冷物温” 和“ 温域控制” 两个独立系统的概念。 厂房内的管道全部采用架空设置, 这既可使各冷却水工作点的温度范围得到有效控制,又改善了车间地面以往的肮、 乱、 差现象。 各冷却水工作点进行紊流设计,非工作点做减阻设计, 以提高冷却水能量的利用效率。 “ 温域控制” 系统选用适合于流体高温冷却的闭式冷却塔, 使冷却效果得到保障。

关键词:冷却系统; 层流; 紊流; 温域

目前,压铸车间循环冷却水的主要工作点作用如下: ①把过高的模具温度降到适用范围。 一定模具温度范围内的压铸件力学性能好、 密度高; 较低的模具温度可提高压铸生产效率并延长模具使用寿命。 ②对压射冲头和入料筒的高温区降温, 防止其过早产生龟裂、 蚀坑, 使二者在生产过程中保持理想间隙的稳定,避免压射冲头推进阻力过大而使压铸件内存在大量气孔、 缩孔等缺陷。 ③压铸机所用液压油和冷却油的降温。 冷却油是用部分液压油为压铸机上的伺服电机及电机的伺服控制器散热。 机器连续工作一段时间后,液压系统油温升高

(正常油温15~55 ℃), 高油温因液压油粘度小会使压铸机锁模压力降低, 则可能造成产品飞边, 严重时出现填充飞溅现象; 若锁模力过大,不仅影响模具排气, 而且使三板式压铸机的机铰长期受压而缩短使用寿命。 ④对压铸机头板的高温区域进行降温, 保持头板工作面应有的平坦度, 防止头板因各部分温差太大导致各处的热膨胀量不同而拱起, 以致合金液充型过程中产生飞边缺陷。⑤冷却系统中另外装置的用水。

此前, 压铸车间循环冷却水管道采用地面下布置,尽管近两年有的新建车间也选用入水总管在车间内架空, 但其与压铸单元相连的几米仍为地下铺设。

对于每个压铸单元的冷却水工作点, 一则所处高度不同,二则各工作点的温域控制也有差异, 且不同机型的最高冷却水工作点位置也不同, 而传统冷却系统各冷却水工作点的入、 回水管都分别连接到位于地面下的同一根入、 回水总管上, 所以难以对不同位置工作点温度进行有效管控。

随着对压铸件品质的要求越来越高,对温域控制要求也会越来越严格, 需要了解压铸车间循环冷却水流动状态对各工作点冷却效果的影响, 为此, 作者系统研究后设计了一种新型冷却系统。

1、 冷却系统设计

1.1 循环冷却水系统总体方案

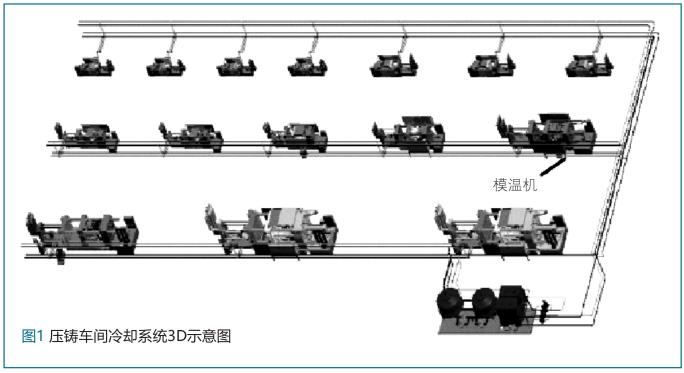

某公司压铸车间生产的汽配件主要有: 轿车门板骨架、 卡车变速器中 (前、 尾) 箱、 四缸发动机缸体、发动机缸体盖罩、 油底壳、 变速箱侧盖、 汽车转向器铸件等。 压铸车间冷却系统3D示意图见图1。 车间共有交流伺服电机+定量油泵的伺服直驱泵控液压系统压铸机15台, 前排从右向左依次为4000t、3500t、2500t,中排是1600t、1000t、800t、630t两台,后排400t三台、280t四台。 每个压铸单元按冷却对象温域高低分为 “水冷物温” 和 “温域控制” 两个独立系统。 通过持续的冷却水吸热把物体温度降到较低称之为 “水冷物温”; 通过其他物质吸热或散热把物体温度控制在一定范围内称之为 “温域控制”。 前排三个压铸单元分别共用一套入、 回水总管;中排和后排的两系统分管再各连接到合用的总管上。 两种系统分别配有专用循环冷却水池, 其上设置了开式冷却塔和闭式冷却塔。 压铸机按交货装车运输方式分为整体交付式和现场组装式两个系列, 一般900t以下 (含900t) 压铸机为整体交付式,1000t以上压铸机为现场组装式。

1.2 整体交付式压铸单元冷却系统设计

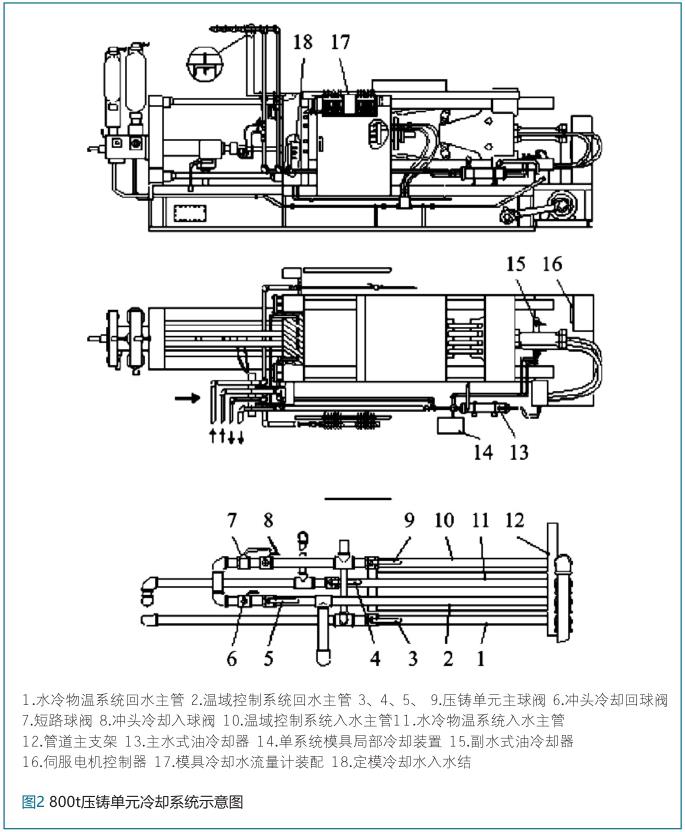

800t压铸单元冷却系统示意图见图2。 从图2看出,“水冷物温” 系统工作点含主水式油冷却器 (翅片传热管型)、 副水式油冷却器 (螺旋导流板和翅片传热管型, 为冷却油降温)、 压铸机头板及模具的抽芯基座散热降温 (该机生产气缸端盖类件, 采用带环形内凹槽抽芯机构压铸模, 配有单系统模具局部喷射冷却装置。) “温域控制” 系统工作点含模具的定、 动模和压射

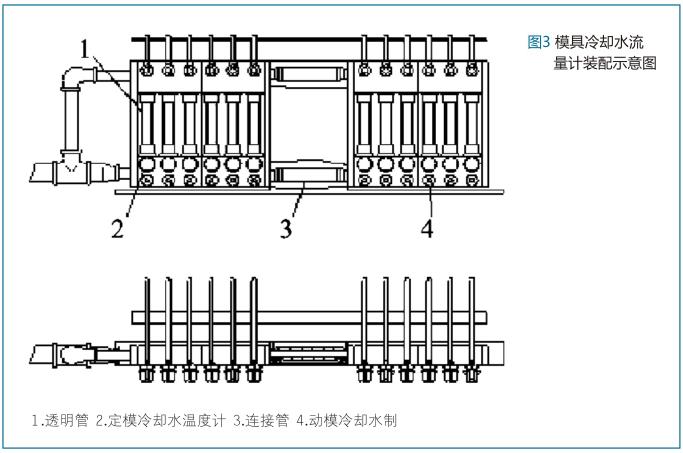

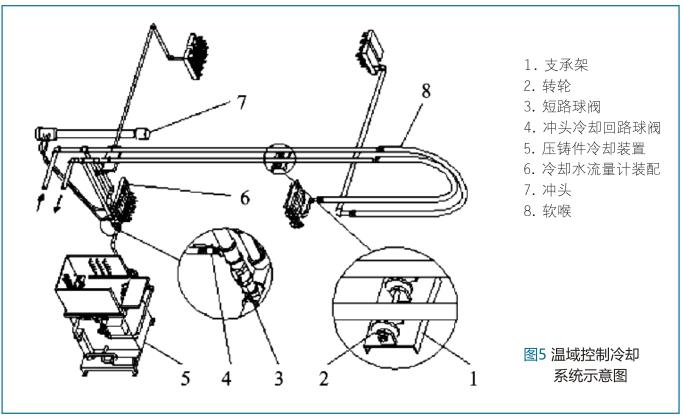

冲头、 入料筒等。 系统上的短路球阀在压铸生产时处于关闭状态, 当该压铸单元不生产(如更换或修改模具) 或维修相关冷却水管道时打开, 以形成短路,这样可保持该系统其他压铸单元冷却水工作点温度稳定。 模具冷却水流量计装配见图3,安装在安全门外侧, 以便观察各路冷却水的流量及模温。

1.2.1 管路流量计算

在层流状态下压降较小, 压力值稳定; 在紊流状态下压降较大, 且压力波动剧烈。流体经过等径的直管时, 流态以层流为主, 在管长L段上的压力损失Δp层可由式 (1) 计算。

Δp层=λ(L/d)×(ρω2/2) (1)

式中: λ为沿程阻力系数, 在层流状态时λ=64/Re, 在光 滑 的 金 属 管 道 中 , 管 道 雷 诺 数 Re 取 值 为 2000~2300; d为水道特征长度 , m; ρ为 流体密度 , kg/m3;ω为流体流速, m/s。冷却水流道是由离心泵、接头、管道、 冷却器冷却管、 工作点水道及相关部分交集构成的用于流体流通的密闭空间。 该孔道网络中存在着大量转弯、 多路分支、 截面突变和加工留下的毛刺飞边等复杂情况,有明显的局部压力损失。 以从小截面A1流入大截面A2的接头 (比位能无变化) 为例, 列出伯努利方程:

p1/ρg+α1ω12/2g=p2/ρg+α2ω22/2g+hζ+ht (2)

式中: g为重力加速度, 9.8 m/s2; hζ为单位质量流体的局部压力损失;ht为沿程压力损失, 由于距离很短, 可以略去不计。 将截面A1和截面A2之间的液体取为控制体积, 根据动量方程, 有:

p1A1+p0(A2-A1)-p2A2=ρq(β2ω2-β1ω1) (3)

式中:p0为大气压, 取0.1 MPa。 由于q=A1ω1=A2ω2,且由试验可知p0=p1,

由(2 和(3)推得:

hζ=(ω2/g)(β2ω2-β1ω1)+(α1ω12-α2ω22)/2g (4)

对于局部压力损失, 式 (4) 即:

Δp=ξ1(ρω2/2) (5)

式中: 局部阻力系数ξ1= (1-A1/A2)2, 当A2远大于A1时,ξ1=1, 因此突然扩大截面处的局部能量损失为 ω12/2g,这说明突然扩大截面处的动能会因为液流扰动而全部损失。

在一定的温度范围内紊流冷却水使模具、 冷却孔和冷却器等工作点的散热效果最好。 在紊流状态下管道雷诺数Re>4000, Re=2300~4000为过渡状态。因此, 在冷却系统管道设计中, 冷却水工作点应进行紊流设计,其他沿程要做减阻设计。 减阻设计体现为流道无飞边、 圆弧转弯、 均等流道截面和稍大的孔径可降低冷却水的流动速度进而减少能量损耗。

冷却水的流速ω:ω=v Re/d (6)

式中:ν为20℃时水的运动粘度,0.805×10-6m2/s;d为水道特征长度,m。

ω=kq/A (7)

式中:实际系数k=0.030~0.200, k的取值既要考虑层流状态下取下限, 紊流状态下取上限, 又要兼顾夏天、热带地区及生产厚壁压铸件等情况时在各自域内取大值, 反之取小值; q为冷却水流量,m3/h;A为水道特征截面积,m2。

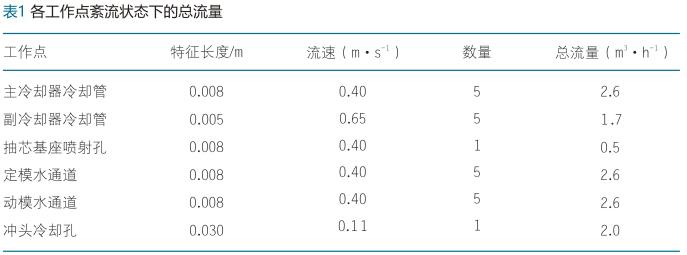

当紊流状态下取Re=4010和k=0.139时 , 由公式(6) 和 (7)计算出800t压铸单元冷却水各工作点紊流状态下的总流量见表1。

从表1可以看出, 800t压铸单元的 “温域控制” 和“ 水冷物温” 系统需要的冷却水流量各为 7.2m3/h和4.8m3/h。 同样可知, 280t和400t各系统均约为4.0m3/h; 630t各系统均约为4.5m3/h。

1.2.2非工作点管径计算

当层流状态下取Re=2280和k=0.035时 , 由公式(6)

和 (7) 计算出800t压铸单元 “温域控制” 和 “水冷物温” 系统的入水主管孔分别为d温=48mm 和 d水=32mm, 由此可确定 , 630t和800t压铸单元各冷却系统的入、 回水主管道均统一选用规格DN50。

同理, 280t和400t压铸单元各系统的入、 回水主管道均按规格DN40设置。

1.3 现场组装式压铸单元冷却系统设计

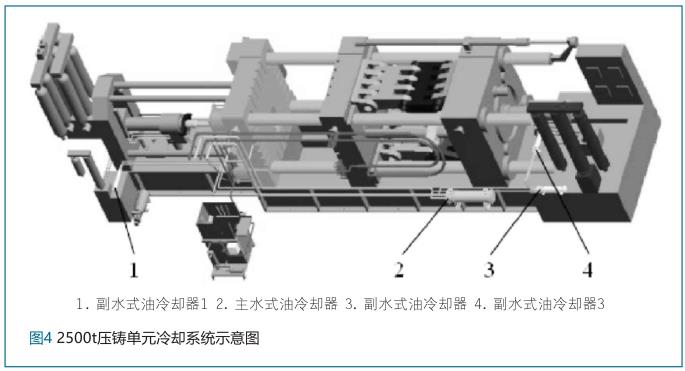

图4为2500t压铸单元冷却系统示意图。 此系列压铸机的 “温域控制” 和 “水冷物温” 冷却系统主管道分别设于压铸机的上、 下格林柱附近, 避免影响取件机的工作。在 “水冷物温” 系统中, 副水式油冷却器1对压射缸回油控制阀的先导液压油 (此液压油为独立油箱) 进行降温, 副水式油冷却器2为四个伺服电机驱动器冷却油降温, 副水式油冷却器3为四个伺服电机冷却 油降温 , 主水式油冷却器 ( 各 冷 却 管 孔 径 均 为12 mm) 担负着压铸系统所用液压油的主要冷却任务 。头板冷却水经过冷却水路后从操作者侧流出,回路管道从头板的非工作面侧上面通过, 该管道位置不应影响给汤机工作。 温域控制冷却系统示意图见图5。 从图5可以看出, 入、回水主管道左边固定在头板支承架上, 右边分别搭在两个转轮上。 两个支承架分别固定在压铸机的中板和头板吊耳上。 “温域控制” 系统除对定、 动模及压射冲头降温外, 还要为压铸件冷却装置自动补水。 压铸件冷却装置由电磁阀、 钎焊板式换热器、电子液位控制器、 探热针、轻型卧式多级离心泵、 电柜和箱体等构成, 箱体设有溢流口。

1.3.1 压铸单元主管道流量

经计算并结合经验数据可知,1000~1600t压铸单元的 “温域控制”和“水冷物温”系统冷却水需求量均约为8.5m3/h; 2500~4000t压铸单元各系统冷却水需求量均约为9.5 m3/h。

1.3.2压铸单元非工作点主管径

据计算及结合经验数据并考虑到车间实际情况,设1000~1600t压铸单元各冷却系统的入、 回水主管规格都为DN50; 2500~4000t压铸单元各冷却系统的入、 回水主管均按规格DN65设置。

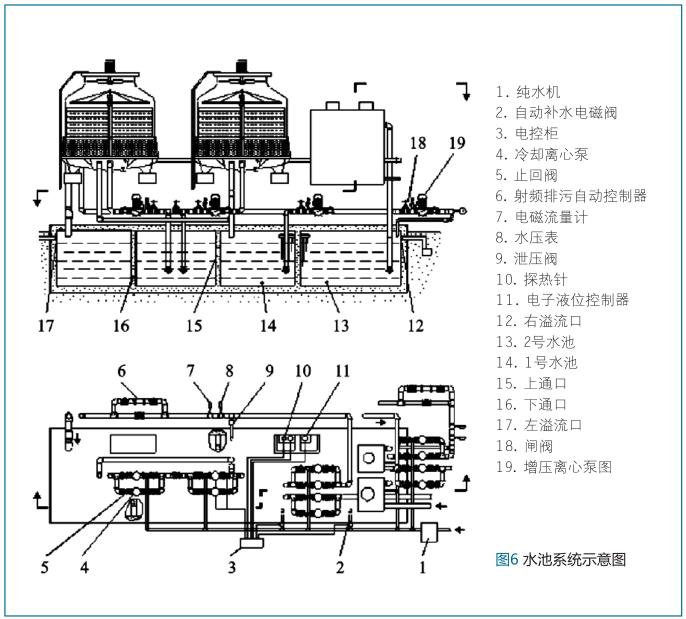

1.4 水池系统设计

图6为水池系统示意图。 “温域控制” 和 “水冷物温” 系统都配有两个离心泵, 可灵活使用。

1.4.1 1号水池系统

1号水池供 “水冷物温” 系统使用, 水池按不小于每小时所需冷却水流量的30%来建造, 即长、 宽、 深各为8000mm×2600mm×2000mm。 在池的中左位砌了拦污墙,既可防止左侧的水面漂浮物进入冷却离心泵吸入口, 又可将回到池内较热的水与从冷却塔流下来的冷却水隔开。中右位的拦污墙可防止水池中部的沉淀物进 入增压离心泵吸入口。前排按冷却水流量q水前=40m3/h选用增压离心泵 , 中 、 后排合用离心泵按q水合=80m3/h选择。 水塔的冷却容量按大于每小时总需水量选择, 即两台80t冷却塔。 为使水池的循环冷却水温度处于合理的范围, 1号水池设有探热针, 当检测水温超过温度范围上限设定时, 就会自动启动另一组冷却塔进行工作。 当水温低于温度范围下限时,就自动停用一组冷却塔。 在较长一段时间仅需一个泵工作时,可让两个离心泵自动轮流工作。

1.4.2 2号水池系统

2 号水池供 “ 温域控制 ” 系统使用, 其长为4000mm, 宽、 深与1号水池相同 。 该水池选择适用于流体高温冷却的闭式冷却塔 (位于2号水池上方 ),“温域控制 ” 系统的前排按冷却水流量q温前=40m3/h选择冷却塔。中、 后排合用系统按q温合=80m3/h选用。 当流体温度超过设定温度时, 闭式冷却塔就自动启动喷淋系统, 喷淋水在湿热的管壁上形成水膜吸热蒸发变成水蒸气, 被流动的空气带走。 喷淋系统可自动补水。

1.4.3 水池水面高度自动控制系统

水池水面高度设有自动控制系统。 电子液位控制器上有四根探位针 (见图6主视图), 当水面低于电子液位控制器的 “开始级水位” (第三长度探位针下端)时,自动补水电磁阀打开补水; 当水面高于 “给水停止位” 第二长度探位针下端) 时停止补水。当水面高于 “上限水位” (最短长度探位针下端)和低于 “下限水位” (最长长度探位针下端) 时, 系统会自动报警。

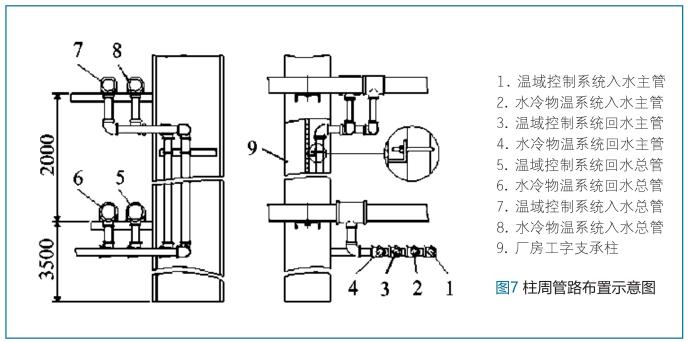

1.5 冷却系统总管直径及设置

前排三台机的 “温域控制” 和 “水冷物温” 系统冷却水需求量之和均约为30m3/h, 结合增压离心泵的口径可确定各系统总管道规格均为DN80。 中排两个系统冷却水需求量之和均约为60m3/h, 各系统分管道规格均按DN100设置。后排各系统冷却水需求量均约为40m3/h, 各系统分管道规格均为DN100。 中 、后排两个系统的入、 回水分管再各连接到总管上, 合用总管道规格均为DN200。

图7为柱周管路布置示意图。 图7管道中1、 2、 3、4依次与压铸机上的主管道 (图2俯视图中标有两入 、两出箭头的并排管) 从左到右对应连接。

2 、工作情况

初始运作出现下列问题 ①400t压铸机生产汽车节气门总成, 要求模具温度控制在180~200℃, 但模具上的热电偶实测温度超过了上限。 ②1600t压铸机生产手动变速箱离合器壳体, 接模具回水侧的软喉在与模具接合端常出现胀裂或脱管现象, 此时红外线热成像仪实测模腔表面温度超过了265 ℃。 ③发动机缸体在缸筒厚壁处有明显缩 (气) 孔缺陷。 分析认为:这主要是由于冷却水入水压力过低 ( 水 压 表 显 示0.47~0.56 MPa) 和流量不够, 致使冷却水在通过模具的水路时处于层流方式, 热流密度小, 单位时间内传导的热量少, 从而导致模温升高, 在压铸件厚壁处易产生热节而导致缩孔缺陷。 当冷却水在高温的模腔附近停留时间过长就可使水温升高而产生汽化,该处的水蒸汽压力聚增就会使软喉出现胀裂或脱管现象。增压离心泵选用变速离心泵, 当增加它的转速即加大出水压力 (0.8~0.9 MPa, 扬程45 m以上) 和流量后,模具温度降低, 解决了脱管问题, 缩孔缺陷有所改善。 但在手动变速箱离合器壳体填充末端几处加强筋出现了明显的欠注、 冷隔、 缩松等铸造缺陷 (如图8), 后在模具此处增设W型搓板排气块和三个油模温机加热孔, 压铸件缺陷消失。

3 、结束语

(1) 针对各冷却水工作点 温度控制范围的差异 ,提出了 “水冷物温” 和“温域控制” 两个独立冷却系统的概念, 让精确控制取代模糊控制, 这可使各工作点的温度达到适用要求。

(2) 在冷却系统设计中 , 冷却水工作点做紊流设计, 而非工作点做减阻设计, 这有利于冷却水能量的有效利用。

(3) 水池水面高度设有自动控制系统 , 解决了人工控制给水阀门开度所带来的各种不便, 使各工作点温度保持平衡。

(4) 管道架空设计 , 有利于保证模具温度范围控制要求, 减少了水性脱模剂的喷射量, 使多余湿气引发的多气孔风险降低。

(5) 冷却水管道和冷却器远离车间地面布置 , 这便于压铸单元的地面清洁;由于不用开挖地沟铺设管道而使压铸车间地面更加平整、 方便物料运输

17.39万

17.39万

17.49万

17.49万

7509

7509

1.43万

1.43万

8017

8017

7605

7605

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8090

8090

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7811

7811

7782

7782

3509

3509

2721

2721