文:通标标准技术服务有限公司深圳分公司材料实验室主管 刘能元

前言

压铸件几乎涉及到所有的工业领域, 如汽车、摩托车、仪表、通讯、航空等,其中汽车零部件压铸件应用最多,发达国家与汽车相关的模具需求占模具总需求的40%以上。目前,我国与汽车相关的模具需求约占模具总需求的30%,其中绝大部分压铸需求直接来自于汽车压铸件。在新能源汽车政策频繁出台的背景下,汽车升级换代、周期缩短及产量的连年攀升为压铸模具企业带来了新的市场机遇。当然,在机遇存在的同时,大多数模具生产厂家也承受着严重挑战。近年来,模具制造业增长速度较快,国产压铸模具总产量仅次于美国,跃居世界第二位。但是我国中低端压铸模具市场供应相对饱和,竞争较为激烈,而高端市场的自给率仍偏低,需要进口的量较大。在利润空间被不断挤压的情形下,提高模具的制造质量和使用寿命就成为摆在大家面前的最迫切的问题。

一、从把控原材料开始

一般制造大型汽车类模具,模具材料费占制作成本的40%,制造小型精密模具,模具材料费占制作成本的20%。因此模具制作厂家对模具材料的选用越来越重视,很多出口的模具都使用一胜百(8407)及德国材料(1.2344)。这些材料采用ESR(电渣重熔)或VAR(真空电弧重熔工艺),热加工使用大型锻压机,锻压比较大,从而达到了材料的各向同性(材料的横纵向性能基本一致)。再经过精细化球化退火处理,材料的内部组织均匀细小。

国产材料虽然也在积极地吸收和引进国外的先进技术,但在工艺上还存在一定的差距,例如,在冶炼方面,材料的纯净度不够(即非金属夹杂物级别还达不到高级优质钢的要求);在煅压工艺方面,煅压比不足,导致材料达不到各向同性的要求,在材料的致密性及碳化物均匀分布上也显示出差距;这些因素直接影响了模具的疲劳寿命,因此很多关键的模具制作还不能用国产材料代替。为了保证模具的制作质量和使用寿命,很多模具生产厂家纷纷提出了对进口材料和国产材料进行甄别的要求。

二.为压铸模具材料检测制定高质量规范

北美压铸协会(NADCA)成员公司均为压铸行业的主要材料供应商或者是H13 模具钢热处理商,这些公司之间已达成一项协议,制定了优质和高级优质H13模具钢的材料质量和热处理质量验收标准及技术规范。达到这种规范要求的材料,热处理更加均匀和可靠,从而减少热处理过程中的过度变形和开裂风险,模具寿命更长久。

为了顺应市场对材料把控的要求,SGS深圳材料实验室对NADCA207-2003这一规范,进行了方法确认,按照这一规范要求检测模具的化学成分、非金属夹杂物、冲击韧性、晶粒度、金相组织等项目,提高了模具材料的验收标准,可以满足制作关键模具的要求。

下面就针对压铸模常用的材料,将北美压铸协会和国标的要求作一个对比。测试内容如下:

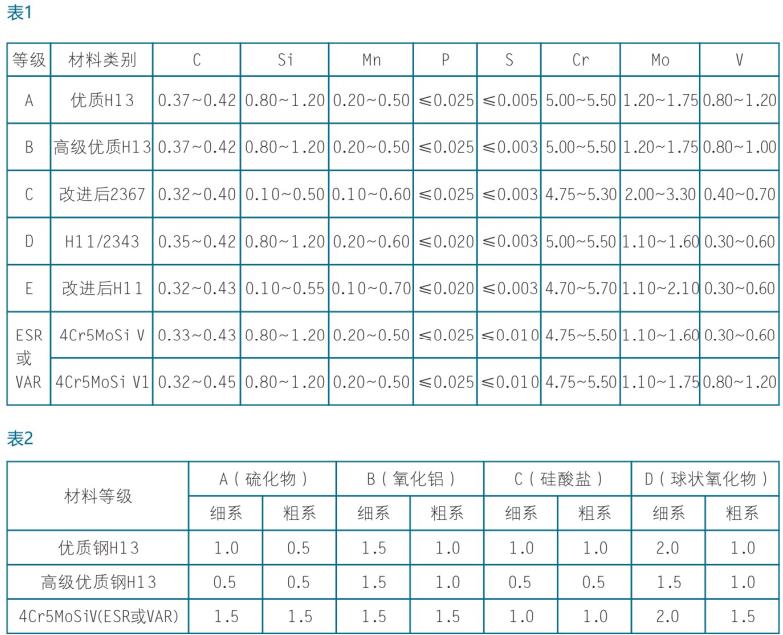

1.北美压铸协会对H13钢的特定质量等级要求与国家标准(GB/T 1299-2014)的化学成分进行对比,如表1。

2.非金属夹杂物级别要求(不大于)表2

3.碳化物带状组织.

北美压铸协会在金相图谱中列出了5个等级,A、B、C、D为可接收的等级,E为不能接收的等级。GB/T 1299-2014中仅针对冷作模具钢做了碳化物不均匀度的合格级别要求。

4.退火的球化组织

NADCA在金相图谱中列出了18个等级,AS1~9为可接收的等级,AS10~18为不能接收的等级;GB/T 1299-2014中规定热压力加工用钢不检验珠光体组织。

5.淬、回火后的组织

NADCA在金相图谱中列出了18个等级,AS1~9为可接收的等级,AS10~18为不能接收的等级;GB/T 1299-2014中未规定。

6.平均晶粒度级别

NADCA规定了H13材料在奥氏体化温度淬火后的平均晶粒度要求,其级别≥7级;GB/T 1299-2014中未规定。

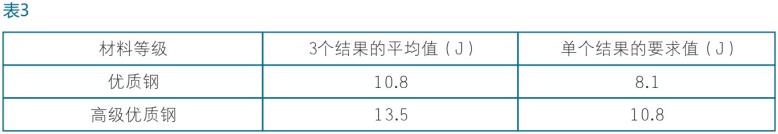

7.冲击韧性

NADCA规定了H13材料在热处理后,硬度控制在HRC44~46时,冲击韧性要求值(最小值)见表3(冲击样品的缺口与原材料的纵轴方向平行);GB/T 1299-2014中未规定。

从以上对比情况总结:压铸模具材料的优化必须消化吸收先进的工艺方法,冶炼上要采用ESR(电渣重熔)或VAR(真空电弧重熔工艺),热加工上要使用大型锻压机;同时检测标准也要引用国内外普遍认可的技术规范,如北美压铸协会的技术规范NADCA207-2003。只有材料的性能指标达到高质量规范的要求,才能提高模具的使用寿命。SGS深圳金属材料实验室在模具材料检测方面积累了不少经验,可以更加准确评估材料的质量等级。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7702

7702

7403

7403

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2578

2578

9617

9617

7516

7516

7480

7480

3196

3196

2431

2431