文:株洲中车时代电气股份有限公司 沈丁建、 卢钢、 陈建明、 毛鸿锋

摘 要:为满足新能源汽车轻量化的要求,电机控制器壳体通常采用铝合金压铸件,而铸件裂纹是其常见的缺陷形式。 针对某电控壳体的裂纹缺陷,从化学成分、显微组织、力学性能、模流、脱模过程等方面进行失效原因分析。 结果表明,脱模过程中的顶杆作用力是导致裂纹产生的主要原因。 对顶杆位置进行优化,并进行仿真和试验验证,优化后的顶杆位置可以有效避免压铸裂纹的产生。

关键词:压铸铝合金;裂纹缺陷;脱模过程;电机控制器

随着环境污染和资源短缺问题的日益严重,全球汽车企业都在大力研发新能源汽车。 电机控制器(简称电控) 是新能源汽车电驱动系统的核心组成部分,必须具备高可靠性、高功率密度、轻量化等特点。 为了满足轻量化要求,电机控制壳体通常采用铝合金压铸成型, 因为压铸铝合金具备密度低、比强度高、比刚度高、成形性能好、耐腐蚀性好等优点。但是,压铸铝合金通常会产生一些铸造缺陷,其中裂纹是最常见的一类缺陷,压铸件裂纹会导致最终的断裂失效,因此,非常有必要对压铸件裂纹失效进行研究分析。

本文针对新能源汽车电机控制器壳体的压铸裂纹,从多个方面进行失效原因分析,并进行优化方案设计,最终避免裂纹失效的产生。

1、失效描述与分析

1.1、失效描述

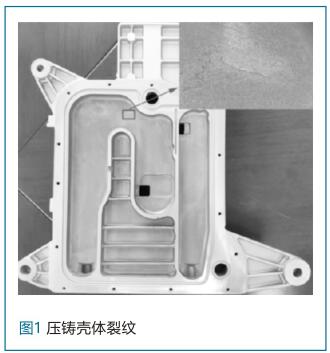

采用ADC12铝合金压铸成型的电机控制器壳体在做水道气密性测试时发现存在泄漏量过大,经检查发现壳体存在明显裂纹,如图1所示。

因为裂纹的种类较多,且产生的原因较复杂,因此下面将从各方面进行详细分析。

1.2、化学成分分析

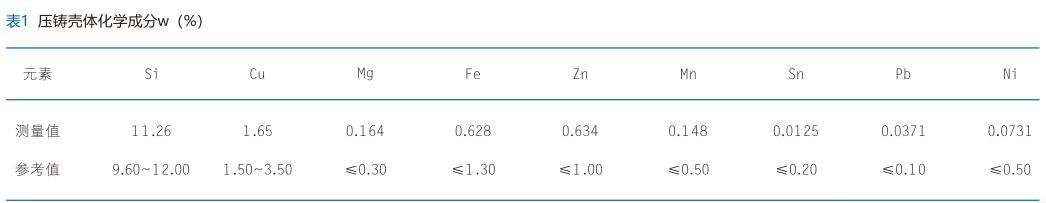

在压铸壳体的裂纹附近采样, 采用光谱仪对样品进行成分分析 , 并与参 考值 ( 参 照 标 准JIS-H5302-2006)进行对比,结果如表 1 所示,由结果可知,样品成分都符合ADC12的标准。

1.3、显微组织分析

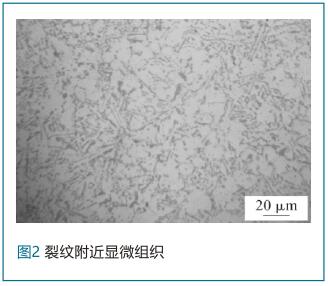

在壳体裂纹附近进行采样,采用光学显微镜观察样品的显微组织, 得到如图2所示结果。 由图2可见,共晶组织分布均匀,无明显偏析,符合要求。

1.4力学性能测试

从失效样品上取样, 按照 ASTM E8 标准制成标准试样,进行拉伸试验,得到样品的拉伸性能数据,如表2所示。

从图2样品的力学性能满足(参照标准 JIS-H5302-2006)的要求。

1.5、压铸模流分析

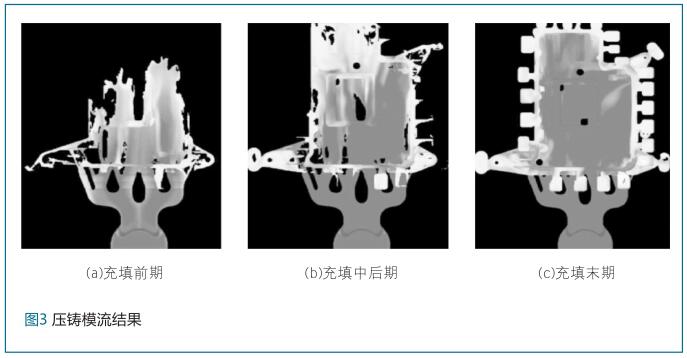

对样品的压铸充型过程进行仿真分析, 得到金属液在模具型腔中的流动状态,如图3所示,由图可见,金属液进入型腔之后分散成多个流动前沿,当流动前沿到达充填末端后,流动前沿汇合,然后将型腔中间部分充填满,最后充填的位置为各溢流槽位置。从图中可以看到裂纹产生的位置不存在流动前沿汇合,且不是最终充填部位,因此不存在卷气等缺陷。因此,说明压铸的浇注系统设计合理。

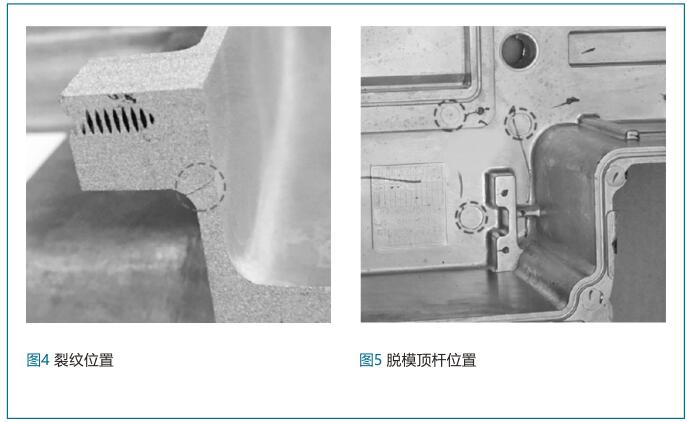

1.6、结构分析

沿着该裂纹的垂直方向进行剖切, 观察剖面状态,发现裂纹贯穿内外表面,如图4,从图中看到,贯穿式裂纹产生在壁厚急剧变化处, 这将可能导致应力集中的发生。因此,下面将对冷却脱模过程中的压铸件受力进行仿真分析。

1.7、脱模受力分析

对压铸件脱模过程的受力进行仿真建模, 将高度方向的壁面施加固定约束,模拟图5中3个标识位置的顶杆的顶出动作, 得到压铸件的受力分析结果,如图6所示,从图中可以看出,在裂纹出现的区域受力比周围区域大,存在较明显的应力集中。

2、优化方案及验证

2.1、优化方案

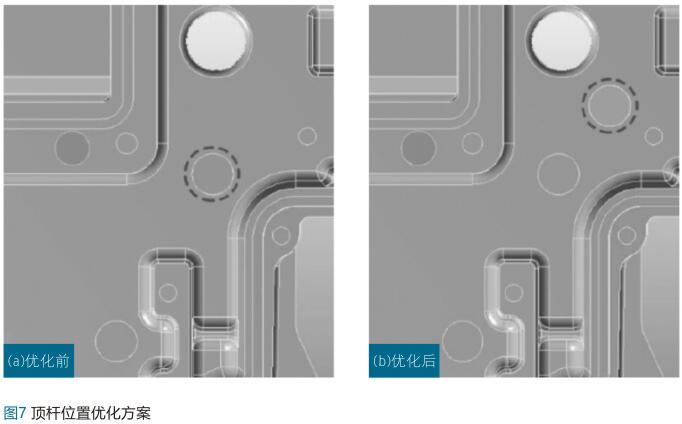

根据上述的脱模过程受力分析可知,导致应力集中有两方面的因素: 第一是结构上壁厚的突变,第二为脱模力的大小。 此处圆角半径为 3 mm,相对较大,基本符合壁厚变化要求。

因此可以通过改变脱模时顶杆的作用位置来改变脱模力的大小, 从而减小应力集中。 如图7所示,将顶杆位置由图7(a)中虚线区域移到图7(b)中虚线区域。

2.2、优化方案验证

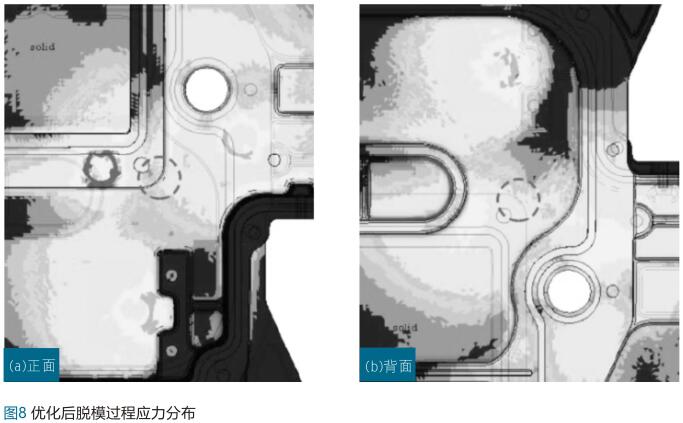

对优化后的脱模过程再进行仿真分析, 同样将竖直方向的壁面施加固定约束, 模拟图7中优化后的顶杆的脱模过程,得到压铸件的受力分析结果,如图8所示,由图可知,与优化之前相比,原裂纹产生区域的受力分布更加均匀,应力集中现象明显改善。

对上述优化方案进行试验生产验证, 压铸脱模后对样品进行检查,并没有发现裂纹,因此,说明本优化方案能够有效地避免压铸裂纹的产生。

3、结论

本文通过分析具有裂纹缺陷的电控压铸壳体的化学成分、显微组织、力学性能,以及对压铸壳体进行模流仿真分析、脱模过程仿真分析。结果表明化学成分、显微组织、力学性能、模流充型都满足要求,但是脱模过程中裂纹产生区域存在应力集中, 这是导致裂纹产生的主要原因。

通过优化脱模顶杆的位置,并进行仿真分析与试验验证, 结果表明该方案可有效避免压铸裂纹产生。

17.24万

17.24万

17.34万

17.34万

7446

7446

1.42万

1.42万

7906

7906

7521

7521

1.14万

1.14万

1.13万

1.13万

1.05万

1.05万

1.36万

1.36万

1.1万

1.1万

8015

8015

1.05万

1.05万

1.2万

1.2万

2801

2801

9723

9723

7718

7718

7686

7686

3402

3402

2621

2621