压铸就是将液态或半固态金属,在高压下注入压铸模内。压铸是批量生产压铸件的一种铸造工艺,相对于砂型铸造或金属模铸造,具有大批量生产的优点:材料消耗较少,机械性能好,以极小的机械加工达到高精度尺寸,表面质量高、生产成本低。该工艺压铸合金可回收再利用,经济效益高,有着广阔的前景。

压铸工艺的发展对压铸机、压铸模具以及周边设备提出了更高的要求。根据目前的观点,在研究优化压铸工艺时模拟技术应用强化;应用现代化的机器设备生产可热处理及可焊接的压铸件;开发新的脱模剂,优化模具涂层,提高压铸模具工作寿命缩短加工时间。触变合金的加工,真空压铸工艺及其他特殊压铸工艺开发,可生产具有良好特性的压铸件,目前也是现代压铸技术发展的方向。

压铸工艺应用范围首先取决于压铸合金种类、批量及压铸件的结构。概括所用压铸合金,可将其分为4类——铝合金、镁合金、铜合金以及锌合金。这4类合金对压铸工艺及压铸机设计原则提出了各种要求,因为压铸工艺与压铸机,尤其是压射机构,是密不可分的。

目前压铸工艺应用的压铸机是:对于铝、镁及铜合金为卧式或立式冷室压铸机;对于锌及较少的镁合金用的是热室压铸机。一些特殊的压铸工艺,例如:挤压工艺、触变、流变压铸、PFD工艺以及真空压铸工艺,只是压铸工艺的分支。此外,压铸机按照吨位等级可分为三组:大型压铸机、中型压铸机及小型压铸机,这是依合模力划分的。热室机与冷室相比,可称之为小型及中型压铸机,卧式冷室压铸机因压铸件的质量及结构的要求越来越高,逐渐成为压铸行业占主导地位的压铸机。在冷室机上有时也压铸大型低熔点锌合金压铸件。

压铸技术的发展回顾及其特点

4.1 传统的冷室及热室压铸工艺

4.1.1 冷室压铸工艺

对于铝及铜压铸合金一开始用的只是冷室压铸机,因为在热室机上压铸这样的合金技术障碍较多。由于比较高的浇注温度及在液态铝合金中加入一些铁所致的特性,使得铝压铸件只在冷室压铸机上生产。汽车工业大而壁薄的锌合金压铸件也可以在冷室压铸机上生产。对于大型压铸件,相对于冷室压铸机,热室压铸机失去了其优越性,因此,特大的压铸机都是卧式冷室压铸机,卧式、立式冷室压铸机比较究竟哪个更好,回答是两种都可以很好的使用,每种都有其偏爱的工作领域及特性,在大压铸功率及高压铸质量要求中,卧式冷室机有着很多的优点,占主导地位。

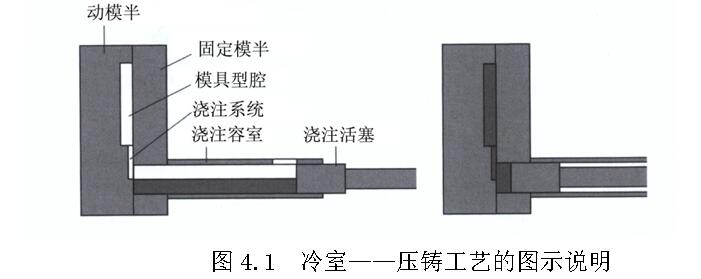

在图4.1示意装置中,所涉及的是传统的普遍使用的卧式冷室压铸机结构。对于这样的压铸机,在压射之前,用汤勺或自动加料设备,从位于压铸机旁的保温炉内,从上方经入料筒进入冷卧式压室内。此后,液压压射活塞将充入的金属熔液通过浇道系统,以高的比压压入闭合模具的型腔内,在充模之后,半固态金属以相当高的增压再次增密,较高的增压在铸件的厚壁部分阻止收缩。在铸件凝固之后,压铸模具打开,带有浇道体系的铸件通过顶出器杆及机械手从模具型腔脱模取出。

对于卧式冷室压铸机,压铸工艺最重要的规格标准、最大额定锁模力为55000KN;增压范围为90~100Mpa或更多,典型的壁厚一般为1.4-4mm,铸件的射料重量,对于铝合金限制在80Kg。

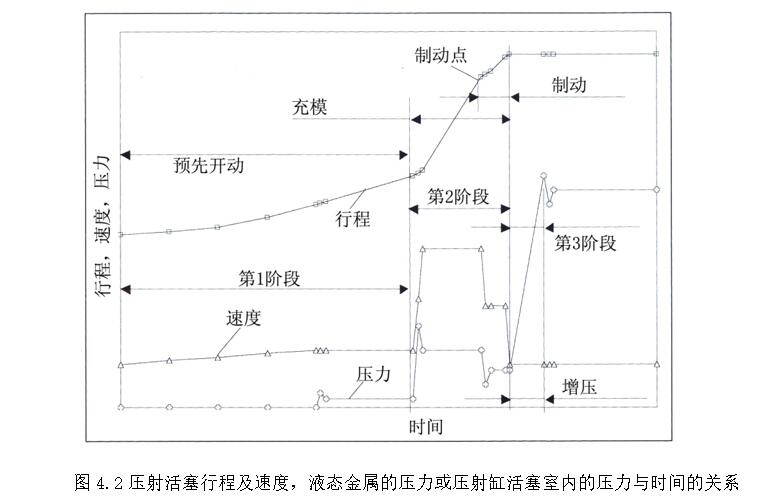

然而,压铸工艺有着各种各样的问题,孔隙度、毛刺形成、尺寸不精确、表面缺陷以及粘结倾向。对于压铸厂家及压铸机制造厂家来说,优化浇注过程,优化充模过程及在模具型内对铸件的增压是压铸工艺的重要环节,这样的优化过程是通过压射机构内浇注活塞的运动过程来决定的。压射机构是压铸机的重要机构,用于浇注时对浇注活塞的控制,对压室内液态金属施以压力,一般卧式冷室压铸机分三个控制阶段,以测定曲线对金属压入过程的最重要的分阶段加以说明(见图4.2)

在第一浇注阶段或预浇注阶段是要将压室内液态金属尽可能无涡流地引至浇口,压射活塞以恒定速度或加速度慢慢地运动;第二浇注阶段,这是实际的充模过程,在短的加速之后,以稳定的速度十分快地进行。以使浇口内液态金属达到稳定的流动速度;第三浇注阶段(增压)通过对容室内液态金属快速建压对模具型腔内的压铸件增密,压力的建立是通过增压器或直接控制压射来完成的。保持模具型腔内的增压至铸件凝固。

压铸工艺中决定着质量的关键:在第一浇注阶段容室内液态金属无涡流的运动;在第二浇注阶段快要结束充模之前降低浇注活塞高的速度;在铸件增密时从第二至第三浇注阶段过渡时间最短,直至浇注活塞停止。由此便产生大量的不同压射机构,所有这些机构力求最合理的解决。

首要任务是解决压机的压入体系,以减少铸件内气体孔隙度,在第一阶段浇注活塞以稳定(匀速)加速度起动,以此将浇注容室内的液态金属在无波浪形成的情况下充填至浇道体系或浇口处,这样可以将裹夹的空气及时从容室内通过浇道体系排走,不至于压入模具腔内。

第二浇注阶段,浇注活塞以高的速度运动至模具型腔完全充满,此时要注意,通过提高浇注活塞速度及为此缩短充模时间减少铸件内外浇铸缺陷,由于明显增高浇注活塞速度可以达到较小的铸件壁厚。

高的浇注速度导致在模具型腔内令人担忧的动态压力峰值,该峰值可以使压铸模具胀开。第二个任务是防止在模具型腔内液态金属中所不希望的高的压力峰值。当压射活塞在其高的速度运动结束时,以快速实现制动动能静止。此高的压力峰值产生一个短暂而十分高的弹跳力,该力可以超过压铸机的锁模力,结果是打开压铸模具,从而造成或多或少的毛刺并导致铸件尺寸偏差。在充模过程结束时,防止在模具型腔内出现高的压力峰值是获取高质量、高精度压铸件的重要前提。

在压铸时一个关键点是在充模之后对液态金属直接增高补压。在第三阶段应对最小压力增高时予以极大关注,该时间与带或不带增压内浇注机构的结构特点有关,通常为10-30ms。

4.1.2 热室压铸工艺

锌压铸合金主要是在热室压铸机上加工的,由于液态的镁压铸合金与铝合金相反不对铁侵蚀,镁合金在热室压铸机上的加工成为可能,然而,镁压铸合金的压铸件往往是在冷室压铸机上生产的。

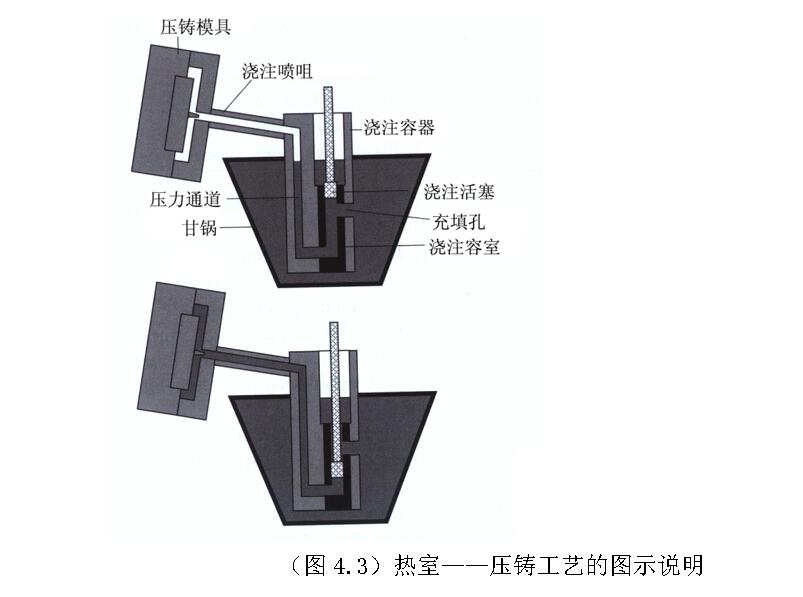

对于热室压铸机来说,装有容室的垂直浇铸容器位于坩埚加热的金属槽内,坩埚是压铸机的组成部分(图4.3)。金属在坩埚内保持浇注温度,在浇铸活塞的上端位是浇注及浇注压室的充填孔敞开的。充填孔位于坩埚高度中间,液态金属通过充填孔的位置到达浇铸容室内。如果浇注活塞向下运行,充填孔为浇注活塞遮盖,液态金属通过压力通道及压力咀压入闭合的压铸模内。在一定的保压时间之后,浇注活塞返回其上边终端位置,此时浇注活塞放开充填孔,液态金属流入浇注容室。压机的模具闭合机构及喷咀轴是水平稍有坡度(3-5°)安装,以使液态金属再返回浇注容室内,浇注容室及浇注活塞是可以更换的,具不同的直径,以便对不同铸件增压。

用于镁压铸合金的热室压铸机与用于锌合金的热室压铸机是有区别的,主要区别在于浇注机构,喷咀及浇注容器的加热、熔化炉及保温炉,保护气体及炉盖以及磨损件。

为了达到镁合金所必需的浇注活塞速度及压力,镁热室压铸机相对锌热室压铸机的液压浇注机构应加强。考虑到燃烧危险,热室压铸机通常以不易燃的液压液体驱动。

除了已知的冷室工艺,浇注压射的相似控制也用于热室工艺。热室压铸机通常有一个不带增压器的液压压射缸,该缸装有动力稳定阀,安装在压射缸的排出侧。用此与浇注活塞位置有关可调节的双阶段浇注体系(这与浇注活塞位置有关),液态金属慢慢地被压至喷咀尖处,以使压力通道内的空气通过压铸模具排出(第一阶段);在第二浇注阶段,以高速将液态金属压入模具型腔内。

浇注凸轮的形状允许在第二浇注阶段、浇注活塞运动终了时来制动浇注活塞,以达到5m/s的高的浇注活塞速度,正如镁压铸合金所要求那样。通过在几毫秒进行的活塞制动,在液态金属内压力峰值减小,减少浇注容器及压铸模具的载荷。

为防止镁合金与空气接触造成的氧化,在坩埚盖板与金属表面之间的自由空间充以惰性气体(保护气体),保护气体重与空气,充满整个空间,这样不可能有空气进入及在金属表面的燃烧,在此基本要点是:在坩埚的盖板上必须有少量流出的保护气体阻止空气流入。

在设计浇注机构时要特别注意磨损件的快速更换,这样,喷咀夹或整个浇注喷咀,浇注活塞及浇注容室可简便地更换,选择合适的材料,可以使这些构件有相当长的工作寿命。

4.2 特殊压铸工艺的开发

由于生产真正无孔隙的铸件是十分困难的,使得压铸工艺其应用范围受限制。生产高品位的压铸件重要的前提是,在实施压铸工艺过程,在铸件组织结构内尽可能少的气体。

长期以来,为了防止压铸件孔隙度开发了大量的工艺和方法,以下做简单介绍。

4.2.1 立式冷室压铸机

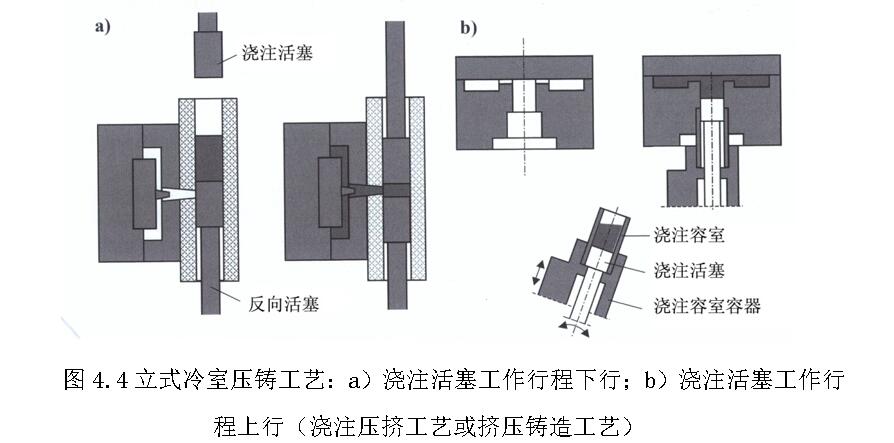

卧式冷室压铸机的缺点是,浇注工艺之前不是完全充满浇注容室。立式冷室压铸机则没有这样的缺点,因为在容室内的液态金属不含有空气。这样的压铸机在生产具有中心浇道体系的铸件时,在浇注技术上是一优点;虽然以模具结构或特殊设备能够在卧式冷室压铸机完成中心浇道体系这样的工作。

立式冷室压铸机其浇注活塞工作行程可以向下或向上运行(图4.4)。图4.4所示为立式冷室压铸工艺原理图,此时,压铸时浇注活塞由上向下运动,在压铸模具闭合之后,反向活塞在下部浇注容室范围内向上运行,盖住浇道体系。液态金属充填上部浇注容室范围,该范围从下通过反向活塞被闭住,以阻止液态金属无压进入模具型腔。在液态金属充满浇注容室之后浇注活塞向上运行,对液态金属加载。此时,反向活塞后退,液态金属流入模具型腔,对液态金属的压力载荷一直维持到完全凝固,在浇铸残余与浇铸轴颈之间的连接,铸件凝固之后由于反向活塞运动而中断。浇铸残余从浇铸轴颈上剪掉,从浇注容室向上顶出来。立式冷室压机另一种装置可以设计成,在浇注时浇注活塞从下向上运动,浇注挤压工艺首先是在法国研发的。此后在外国,主要是日本进一步发展。

图4.4b所示为挤压浇铸工艺的功能原理。这由Ube工业及ToyoTa发动机公司用于生产高品位的载重交通工具铝轮开发。对于此间接挤铸工艺设计了特殊的具有垂直闭模机构的及可回转的浇注机构压铸机,这样的机构是垂直向上调整。可回转的浇注机构有一个浇注容室支架,该支架通过于未专门的驱动而摆动,并且沿活塞杆运动,浇注容室位于此支架内,在一个回转的侧位置,由一个机械计量设备充填液态金属,此后,驱动设备将浇注容室快速的回转至压铸模具内垂直浇注位置。浇注容室继续向上,在活动的浇注容室支架之后,置于下部固定的压铸模半支架内,在此位置浇注活塞将液态金属以相当小的速度(0.2-0.5m/s)防止涡流出现,从下部压入模具型腔内。在保持70~100Mpa浇注活塞压力之下,熔化金属冷凝,以获得致密及极微粒的组织结构。由于慢的充模速度,阻止在模具型腔内出现涡流运动,这样的浇注挤压工艺适合于生产压密、少孔隙及厚壁压铸件,这样的铸件具有可焊接及热处理的高标准以及高的强度特性。

上述两个具有垂直冷室的浇注工艺方法都很好,因为与卧式冷室压铸机相比,在浇注容室内的液态金属无空气夹杂。为阻止在模具型腔内空气涡流的一个重要的点是挤压铸造时,慢慢向上变化的浇注活塞运动,这样的运动确保无涡流的充模,以便将空气在金属流入之前均匀地赶去。

挤压铸造工艺首先用于汽车工业的铝轮穀,此后也用于生产其他铸件。例如,转向蜗杆盒、柴油机活塞,汽缸曲轴箱,此浇注工艺首先用作加工一定致密的铸件或进行热处理的铸件,柴油机铝合金活塞承受特高的载荷,在350℃作业温度下应具有高的抗疲劳强度,这样的活塞大多数含有浇注的陶瓷纤维,以便较好地承受磨损应力及热应力。活塞不应有内部缺陷,能进行热处理,而不会出现鼓泡。

为生产直径达120mm的活塞,采用的是双模穴的模具,挤压残余及浇道体系坚实可作为熔化容器对铸件增密,模具恒温处理控制凝固顺序。挤压铸造工艺成功地用于各种载重车的发动机大批量的活塞生产纤维固化。

铝合金汽缸曲轴箱也可以用挤压铸造工艺加工,对于这种几何形状复杂薄壁压铸件,通过浇注活塞增压补充是不可能的,因为薄壁冷凝太快,因此,对于这样的铸件主要考虑模具排气,通过轮廓周围间隙,轮廓外部特殊的排气通道以及溢流、在特殊情况下通过附加强制脱气实施。

从经济效益看,挤压铸造工艺费用过高,必须是在专门制造的特种压铸机上进行,该压铸机装有垂直的闭模机构以及喷涂、定量炉及取件机械手,还装有用于冷却及加热压铸模具的温控设备。然而,在充模时浇注活塞速度过低,如同低压及浇注工艺上那样的速度级别,这样,液态金属层流进入模具型腔内,与其他一般压铸工艺相比有最小的孔隙度,铸件组织结构无孔隙度为通过热处理调节强度特性提供一个大的范围。

17.51万

17.51万

17.62万

17.62万

7521

7521

1.43万

1.43万

8103

8103

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2994

2994

9801

9801

7873

7873

7865

7865

3551

3551

2784

2784