摘要: 分析传统压铸模具冷却系统所存在的问题,针对这些问题讨论压铸温控岛的组成及工作原理,分析压铸温控岛对模具温度场控制的优势。

1.前言:

压铸生产中,模具的热平衡对铸件的质量、模具的寿命和生产节拍有着非常重要的影响。传统压铸模具冷却使用用冷却水通道和点冷却,将压力在0.2~0.3Mpa的循环水连续不断的通入成形镶块或型芯内,将热量带出模具。冷却水的开关以及流量大小需要工人依赖经验反复手动控制,使得模具温度稳定性差,进而影响产品合格率及生产效率。为了优化压铸模具的冷却工艺,一款具有实时控制、间歇冷却的新型模温控制系统——温控岛应运而生。

2.传统压铸模具冷却存在的问题

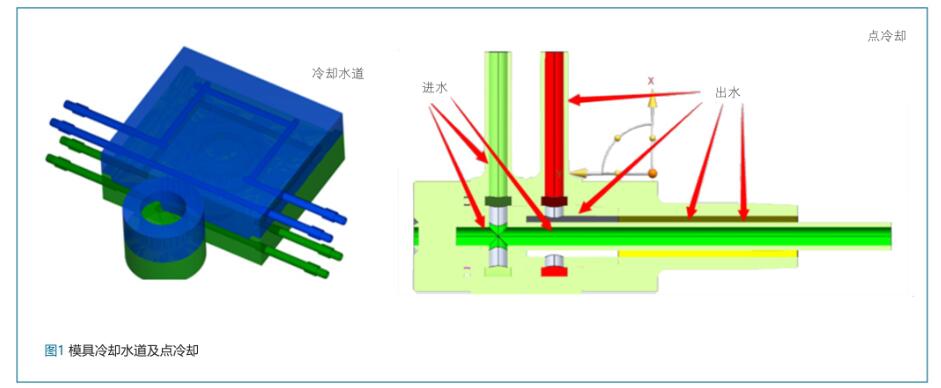

传统压铸模具冷却通常采用冷却水通道与点冷却相结合。对于模具成型部位普遍不深的通常采用冷却水道,对于单独部分深腔模具及型芯等位置则使用点冷进行冷却。模具吸收到的热量通过冷却水的流动迅速排出(见图1)。

传统压铸模具冷却由于其组成结构和冷却水常开的特点,在压铸生产过程中存在以下问题:

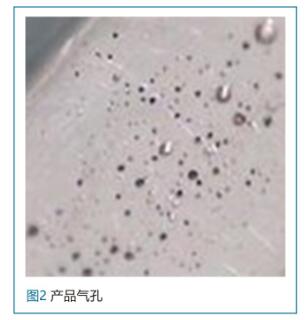

1) 冷却水使用O型圈进行密封,冷却水处于常开状态,生产过程中常出现漏水现象。一旦冷却水渗透到型腔内部则会引起铸件气孔问题(见图2)。

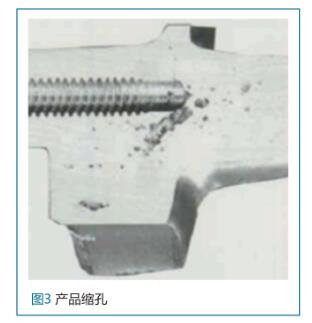

2) 模具持续通水以及水质问题容易造成水垢沉积,冷却水通道因此变窄甚至完全堵死,直接影响冷却效果,造成产品缩孔的出现(见图3)。

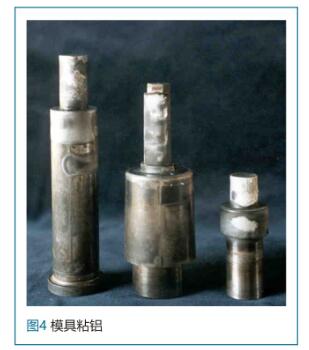

3) 冷却水的开关,流量调整都需要工人手动控制,操作复杂、模具温度难以控制。当模具温度较高时虽有利于铸件成型,但会产生明显的粘铝现象(见图4)导致频繁停机打磨模具影响生产效率和产品质量。模具温度较低时则会影响铝水的流动性,容易造成冷隔等缺陷。

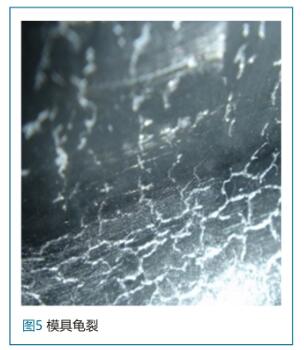

4) 此外,连续不断的冷却水还将持续不断的带走模具的热量,使模具温度在开模后继续降低,模具工作温度在压铸生产过程中变化大,模具表面应力高,将会引起模具表面龟裂(见图5)。

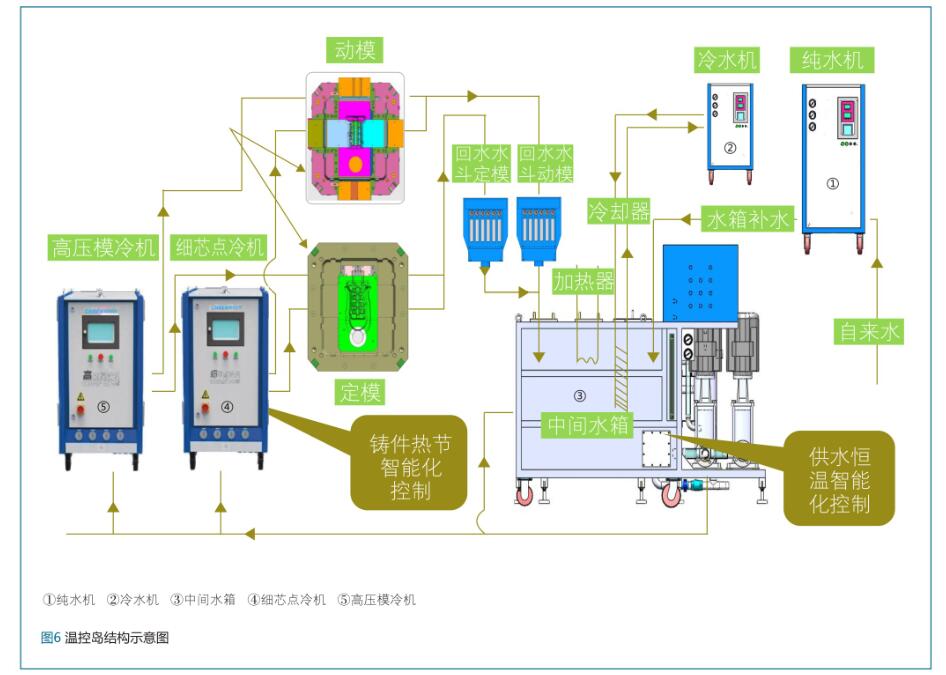

3.温控岛的组成

温控岛主要由纯水机、冷水机、中间水箱、细芯点冷机和高压模冷机组成(见图6)。整个模具冷却系统为确保水质使用纯水并且整个循环系统独立封闭。冷却水分为常压和高压两种方式,都具有间歇冷却功能。模具冷却水的打开关闭由压铸机提供的信号进行控制。#p#分页标题#e#

4. 温控岛的功能及原理

① 纯水机:为整个系统提供纯净水,要求导电率<15us/cm,脱盐率>95%,保证系统水质,避免冷却水管堵塞;

② 冷水机:用于循环水二次冷却,保证中间水箱内的冷却水温度恒定;

③ 冷却水箱:供水恒温智能化控制,实现四季恒温供水,保证工艺的稳定性。

④ 细芯点冷机:为型芯销、小镶件部位的细芯点冷管提供高压间歇冷却,主要用于控制铸件热节,消除缩孔;

⑤ 高压模冷机:为模芯、滑块等模具部位的大点冷和线形冷水管提供高压间歇冷却,主要用于控制模具热平衡。

压铸自动生产时,温控岛在接收到压铸机的“压射开始”或“锁模到位”信号后,⑤高压模冷机与④高压点冷机将冷却水从③中间水箱中泵出,按照设定好的工艺要求分组通入模具的各个冷却水道,每组水路均可通过温控岛的操作面板单独设定开启/关闭,并可单独设置开启时间、延迟时间以及流量大小。待冷却结束后,再自动通入压缩空气对整个冷却水道进行吹扫。每个压铸循环,冷却流程执行一次。

5. 温控岛的优点

1) 温控岛的冷却系统独立封闭并且使用纯水,可有效避免因水质问题产生的冷却管路堵塞,实时的流量监控可监测整个系统是否存在堵塞或者跑漏;

2) 温控岛各水路的开关、冷却时长和流量大小都可实现单独控制,针对产品不同部位采用不同的工艺设定,能有效控制模具不同区域的温度,有利于消除产品热节部位的缩孔问题;

3) 冷却结束后使用压缩空气清扫水道,可有效防止残余冷却水在产品取出后渗入型腔,避免因之引起的气孔问题。

4) 间歇式冷却在模具开模后关闭冷却水,可减少开模后模具温度的下降,减小模具工作过程中的温差,有利于延长模具寿命;

5) 温控岛的控制系统内可存储一定数量的工艺参数,在换模生产时可实现一键式更换工艺,保证在短时间内正常生产,减少热模数量,提高生产效率。

6.结论

复杂模具的冷却系统能够直接影响模具的寿命和产品的质量,如果使用传统冷却方式对复杂模具进行分区单独控制,不仅布局困难而且难以实现定量调节。使用温控岛则能够根据产品和模具的结构,通过设定不同的冷却时间和冷却流量大小来实现模具不同位置的温度控制,能够得到更好的产品质量、提高生产效率和延长模具寿命。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7698

7698

7400

7400

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2576

2576

9616

9616

7515

7515

7479

7479

3195

3195

2430

2430