同济大学 赵一粟、吴志军

摘 要: 本文主要介绍铝合金压铸件局部挤压技术的应用力学原理,模具在局部挤压机构的设计,易损备件设计配合间隙,在生产过程中使用何种冷却方式最有效及温度控制范围。

关键词:铝合金;压铸;气缩孔;局部挤压;控制措施

1、引言

根据液体凝固物理原理,铸件在凝固过程中产生气缩孔不良现象是完全不可避免的。铸件局部因设计结构原因壁厚较厚或内浇口部位因热量集中从而在模具上产生热节,这些局部温度过高的热节点凝固时间比周边其他部位凝固时间长,在凝固过程中无法得到液态铝合金熔液补充从而产生缩孔,这些部位在通过简单的模具结构设计优化(增加点冷却或高压点冷却)或压铸工艺参数优化是无法有效改进的。在压铸从业者的不断研究探索下,在压铸成型过程中对铸件局部在半凝固状态下进行二次增压,通过模具液压缸顶出动作从而减少周边结晶组织间隙,使结晶组织更加致密,提升铸件局部孔隙率减少缩孔不良。局部挤压可以在铸件局部小范围内有效消除缩孔和疏松,提高局部结晶组织致密度,提升铸件的力学性能,近年来局部挤压技术在压铸行业内得到广泛应用。

2、压铸成型局部挤压技术介绍

局部挤压时在模具内直接安装油缸,对产生气缩孔的部位直接加压,抑制缩孔产生,以求获得高质量的压铸件,局部挤压结构在金属液充填完成后,经过一定时间即铸件进行凝固的过程中,金属液在型腔中处于半凝固状态,通过模具内设置的液压缸通过挤压销对局部施加压力以强制补缩来减少或消除该位置的气缩孔缺陷,提高铸件整体孔隙率。

局部挤压结构主要由挤压油缸、挤压销、挤压镶套及相关连接装置组成,其用于挤压的结构可根据实际安装要求设计安装在模芯或模框上。局部挤压成型方式主要分为以下两种,一种是在铸件成型表面进行挤压作用,铸件被挤压的部位比实际成型的高度高出一定距离,这样可以避免表层的冷料被挤压后进入铸件内部,多处的挤压部分可以通过机械加工去除;另一种是在铸件的壁厚部位设置局部挤压,将挤压型芯直接挤压到预铸孔成型孔底部。本文研究的缸盖罩壳局部挤压方式为直接挤压铸件壁厚部位成型预铸孔。

EA211发动机缸盖罩铸件的可变气门结构孔,孔内有多处高压油道孔,大众质量控制要求进行高压气密测试,测试标准:3Bar气压下每分钟的空气泄漏量小于3ml。且铸件此部位平均壁厚16mm,在实际生产过程中此部位常常在加工后发现气缩孔不良,此孔内的缩孔或疏松一般呈现带状分布,缩孔形状不规则,此孔内缩孔不良占废品的30%左右,且部分因缩孔或疏松从而发动机机油渗漏。利用X射线探伤设备检测,发现铸件可变气门孔周边有线状成片疏松如图1.5,经CT检查此部位孔隙率:9.5%,远远超出VW50097孔隙率5%的标准要求。

3、压铸成型局部挤压技术分析

压铸过程从铝合金物理收缩分为三个阶段:液态收缩、半固态凝固收缩和固态收缩。铸件产生缩孔或成片疏松主要会出现在半凝固收缩阶段,而铸件固态收缩主要会产生铸件尺寸超差、收缩变形,热量等不良现象。所以解决铸件缩孔或成片疏松通过铸件在半固态收缩阶段对其局部使用局部挤压来实现,生产过程中局部挤压使用需要考虑挤压比压、挤压时间、挤压深度、挤压型芯温度等几个方面的因素。

3.1 挤压比压

挤压比压是指挤压机构直接作用于铸件表面压力与挤压动作的液压油缸产生压力比值。挤压比压是挤压系统设计的关键参数,比压大小的选择直接决定着局部挤压是否有效。选择合理的挤压比压对挤压系统设计十分关键,通过情况下挤压比压10-20。

本文研究的EA211缸盖罩铸件生产使用压铸机台为1250T压铸机,该设备的液压系统可提供挤压油缸液压压力为14MPa。由于铸件可变气门孔壁厚较厚且气密性要求较高,对挤压比压选择为20,铸件挤压部位为直径16mm的圆柱型芯,其挤压部位压力为:280MPa。

模具设计挤压系统分为:挤压油缸、连接块、挤压型芯、配合镶套。挤压机构中挤压型芯与挤压油缸时连接在一起的,根据作用力和反作用力原理,即可得F油缸=F挤压型芯,故计算公式(1.1)如下:

F油缸=P系统×S油缸活塞=F挤压型芯=P挤压型芯×S挤压面积(1.1)

F挤压型芯=P挤压型芯×S挤压面积=280×(1/4π×162)

F 油 缸 = P 系 统 × S 油 缸 活 塞 = 1 4 ×(1/4π×D2)

计算得出油缸D直径为:71.5mm,综合考虑到生产过程中挤压型芯与镶套摩擦力,液压油缸通用标准的因素,最终选择液压油缸活塞直径80mm。

3.2 挤压时间

挤压时间包括挤压开始时间和挤压保压时间。挤压开始时间是指压射增压动作完成开始到挤压动作启动的时间(部分压铸机台设定为压射启动到挤压开始动作),是挤压工艺中重要参数。挤压时间设定一般根据模具挤压部位壁厚,模具温度等因素来设定,一般挤压时间通常为1-3秒,本文研究的缸盖罩可变气门孔挤压时间设定1.2秒,基本满足生产要求。

挤压保压时间是指挤压油缸持续给型芯施加压力的时间,一般保压时间持续到铸件完全凝固,但在压铸开模动作前停止,保压时间设定过长,增加设备能耗;保压时间过短铸件未完全凝固,铸件挤压部位有可能还会出现缩孔或疏松不良,实践经验保压时间以便设定8-12秒最佳。

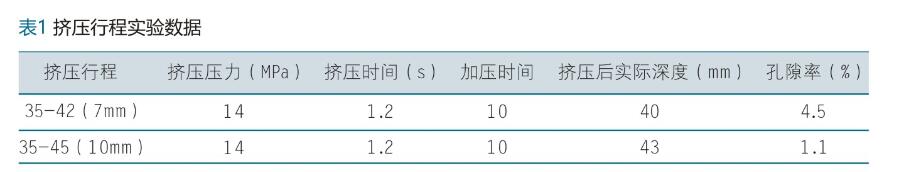

3.3 挤压深度

在实际生产过程中挤压效果控制主要通过控制挤压深度,挤压过深或过浅都会导致挤压失效。本文研究的缸盖罩铸件可变气门孔总深度58mm,动模预铸成型孔深12mm,定模可设定挤压总深度45mm,根据活塞80mm液压油缸动作行程,综合讨论使用两种挤压行程进行对比试验,如表1。通过对比试验发现挤压动作行程越长挤压效果越明显,挤压行程较短的中间会有5mm壁厚较厚区域,易导致其出现疏松如。通过对比试验确定本文研究的缸盖罩壳可变气门孔挤压行程35-45mm,铸件挤压更加有效,孔隙率更好。

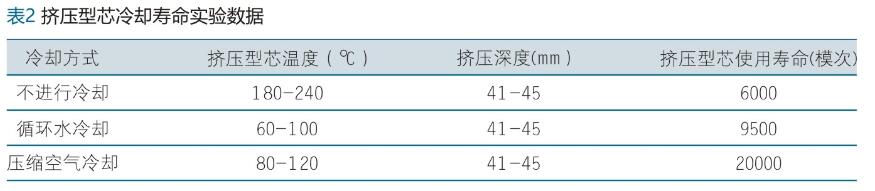

3.4 挤压型芯温度

挤压型芯温度是指在生产过程中喷雾完成后挤压型芯表面温度。若挤压型芯型芯温度过高,易导致型芯表面产生烧附积碳,增加挤挤压动作阻力从而导致挤压失效。因此生产过程中要控制挤压型芯温度,减少型芯表面积碳产生。为验证挤压型芯中间冷却回路使用哪种冷却方式挤压使用寿命更长,故在同一模具对挤压型芯进行寿命试验,验证结果使用压缩空气冷却,使用寿命更长如表2。

5、结语

对于铸件局部壁厚区域、孔隙率要求高的局部区域、单从调整压铸工艺参数无法有效解决的局部区域,可以采用局部挤压技术来解决。但在生产过程中要不断进行有效监控,同时还需要对挤压机构进行定期保养和寿命管理,这样才能保证局部挤压部位的质量。

16.56万

16.56万

16.67万

16.67万

7163

7163

1.38万

1.38万

7433

7433

7199

7199

1.1万

1.1万

1.1万

1.1万

1.01万

1.01万

1.31万

1.31万

1.06万

1.06万

7699

7699

1.01万

1.01万

1.18万

1.18万

2323

2323

9463

9463

7228

7228

7205

7205

2911

2911

2189

2189