文:ZHANG Yu-xi (Ningbo Dahongying University Ningbo, Zhejiang 315175, China)

摘要:压铸产品的生产都要经过产品零件设计、毛坯设计、模具设计及压铸生产等过程。然而,许多企业或多或少会因交货周期短而选择将前述的工作顺次完成,设计一般不注意计算,而是凭经验,久而久之,将可能会走入怪圈。前期工作存在的问题往往都需要后序工作来买单,有些问题通过后序工作挽救可以解决,而有些问题可能会成为永久的败笔,对于质量、交期、良品率及产能等更无法保证,针对这一现状,前期科学合理的全盘计算尤为关键。

关键词:汽车水泵盖.模具.压铸参数计算.调节参数.

1、引言:

在压铸过程中,通常的压射功能为:慢速压射,一级快速压射,二级快速压射和增压。其中慢压射的作用是推料前行并防止合金液从入料口溢出,一级快压射的作用一般为由慢到快的过渡压射,用较快的速度推料以实现排气和金属液的保温,一级快压射多数还用于锤头跟踪,根据压铸件成型生产的需要,使用过渡压射时,也可增加锤头跟踪单独控制功能,二级快压射与增压功能分为一键式和二键式两种,小吨位压铸机的二级快压射与增压相连为一键式控制,大吨位的压铸机二级快压射与增压独立控制为二键式,增压起始切换点按时间或行程位置独立控制。

2、压铸过程分析

2.1压铸件分析

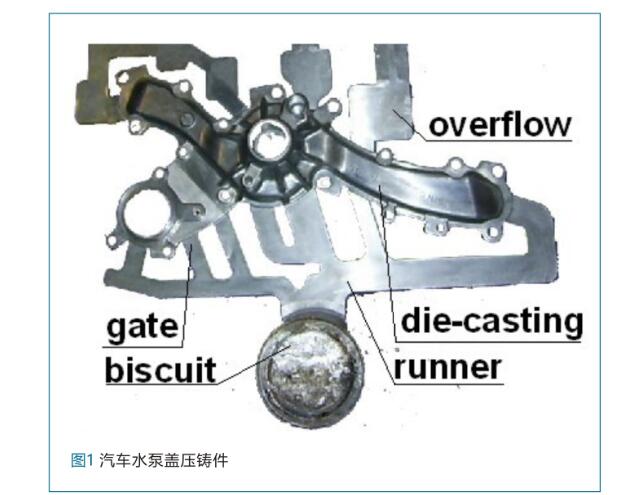

汽车水泵盖压铸件如图1所示,零件平均壁厚为2.5mm,材料为ADC12,水泵盖是汽车零件中结构较为复杂的壳体零件,是较关键件。且需要进行气密性实验以防止漏水,由于汽车水泵盖毛坯是压铸件,需要经过压铸工艺形成水泵盖毛坯,因此,压铸出的水泵盖毛坯质量好坏更将直接反映水泵的整体质量。在水泵盖毛坯生产工艺中,铸件组织致密是关键。要想解决此问题,则需要科学的压铸参数计算与合理的工艺调节。

2.2压铸机模具及铸件数据

结合DCC400压铸机,系统压力为140kg/cm²时的空压射速度6m/s,锤头直径选Φ6cm,结合模具后的空压射行程为43cm。毛坯和集渣包重量M=650g(内浇口以上),浇铸全重MZ=1150g(含浇排系统),毛坯投影面积约为228cm² ,铸造总投影面积

2.3压射分析

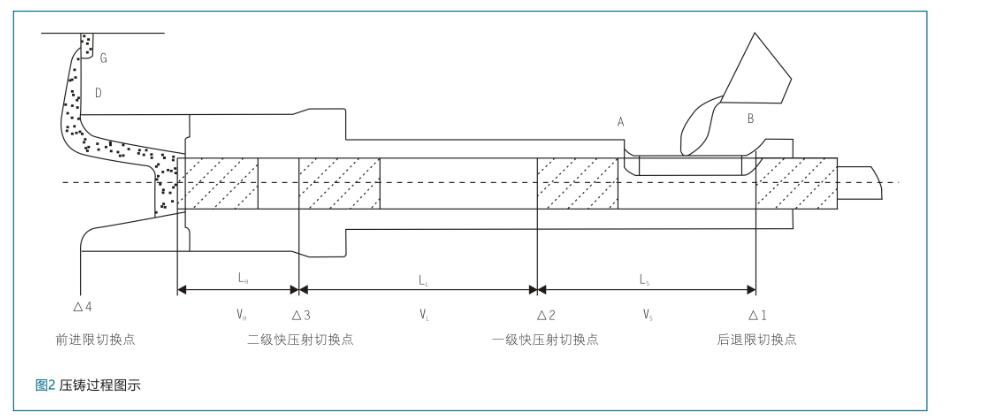

如图2所示,通常的压铸过程由以下步骤组成:

①.以慢速压射封住入料口,以防铝液溢出。

②.以一级快速压射推料让合金液充填至内浇口位置。

③.以二级快速压射推料让合金液充满型腔。

④.通过增大压力将铸件压实。

⑤.最后待铸件冷却固化后开模取件。

3、切换点确定

①.△1点对应入料筒的B点,当采用短入料筒时,△1向△2方向移动,同时△1始终保持对应B点。

②.△2点:当料温低或充填率低亦或薄壁铸件时, △2接近对应A点,反之接近△3点。

③.△3点:通过计算LH来确定,通常锤头压射到△3点时,合金液达到G点,如果需要提前及滞后充填,那么△3点需要相应右移及左移。

④.△4点: 一般设定在突出分型面10-20mm位置,有时也可设定在模具分型面的对应位置,但是因射出行程超限不得不加长分流锥结构时,△4点也可设定在分型面右侧,总之,调整原则:首先位置设置不能超出射出行程允许范围,其次位置设置必须确保锤头能顺利复位。

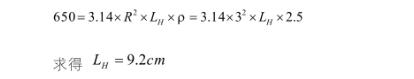

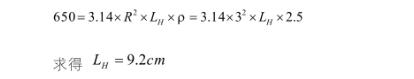

⑤.为了确定△3点,需要计算L

H

式中 M:毛坯和集渣包重量(内浇口以上,含集渣包)

AP:锤头截面积(也称为入料筒内孔截面积,由直径Φ60求解)

ρ:合金液体密度

将数值代入公式⑴: ,

4压射过程之速度确定

4.1慢速压射速度VS

VS的大小一般以合金液不从入料口溢出为原则,通常VS为0.2-0.4m/s之间为宜(可不做调整)

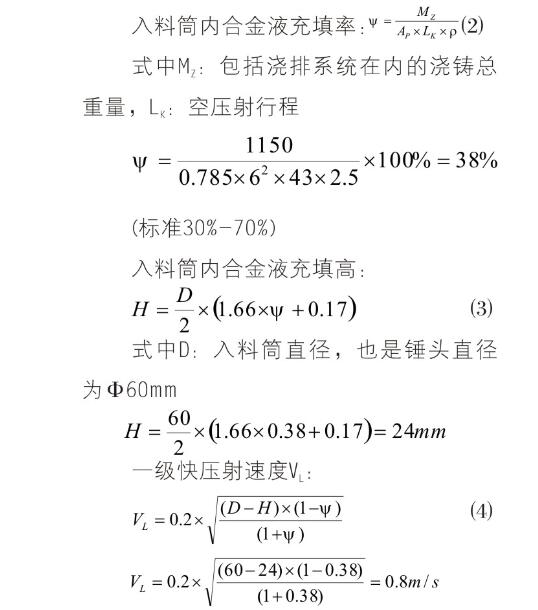

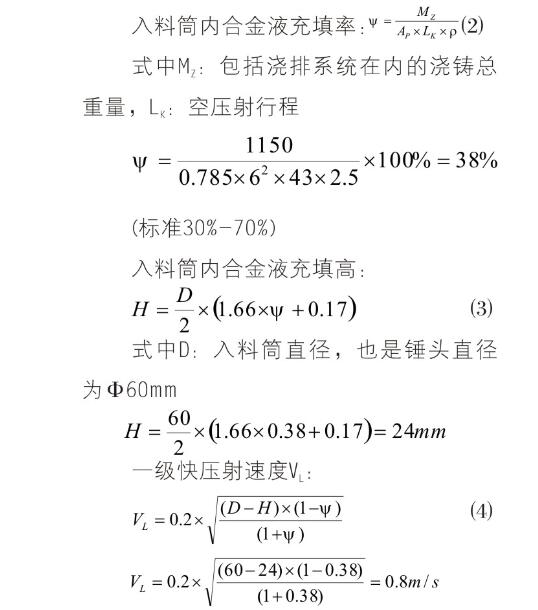

4.2一级快速压射速度VL

一级快压射速度的确定需要考虑锤头跟出及过渡性速度两种情况

:

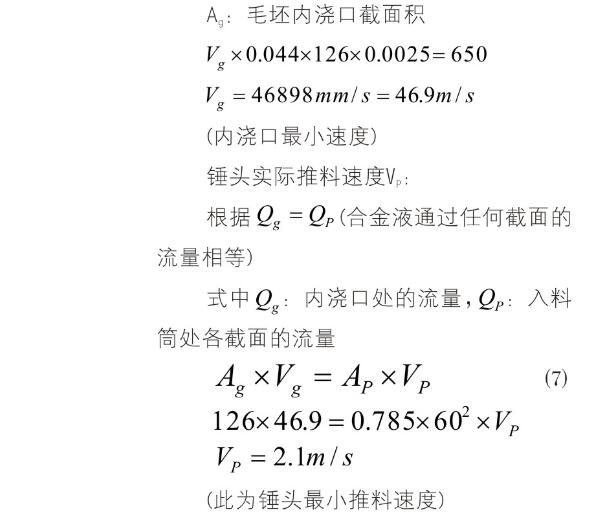

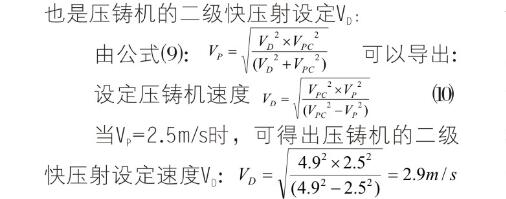

4.3二级快压射速度的确定及对应二级快压射速度的调节:

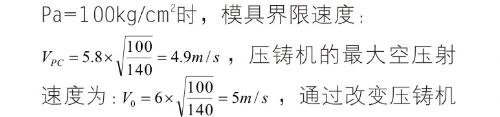

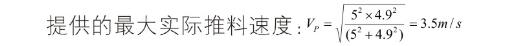

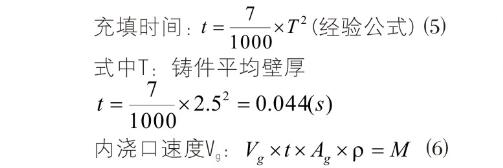

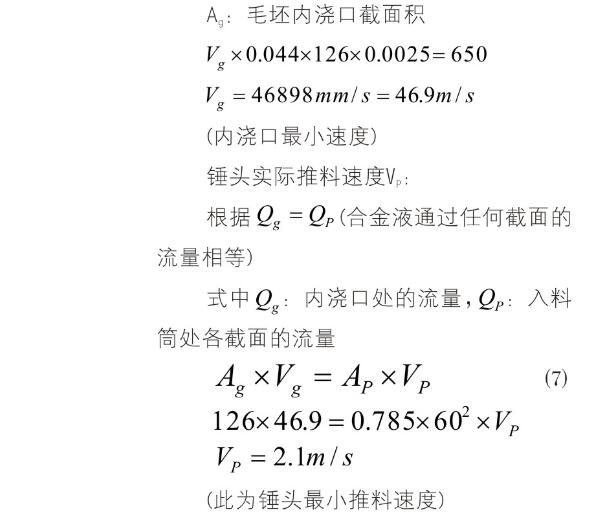

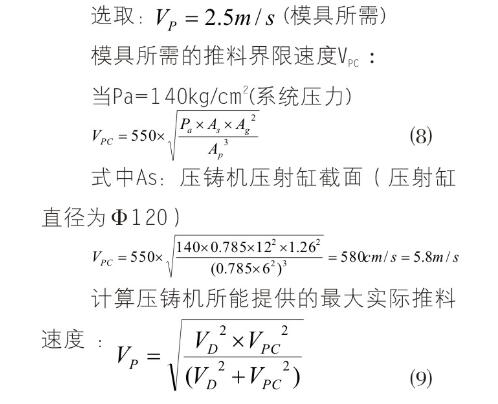

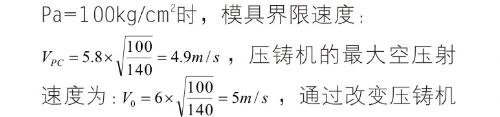

二级快压射速度VD的大小取决于模具界限速度VPC和压铸机实际推料速度VP 。模具界限速度和压铸机实际推料速度又取决于充填时间t,内浇口速度Vg,系统压力Pa

式中 M:毛坯和集渣包重量(内浇口之上含集渣包)

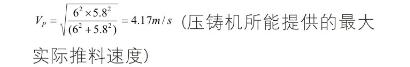

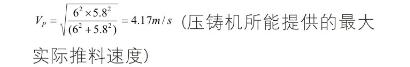

式中VD :压铸机设定速度,也是空压射速度,可通过改变系统压力调节,系统压力为140kg/cm²时的空压射速度6m/s (压铸机所能提供的最大实际推料速度)压铸机所能提供的最大实际推料速度 大于所需2.5m/s,说明所选压铸机能量足够。

设定压铸机速度 :

由于压铸机所提供的最大推料速度

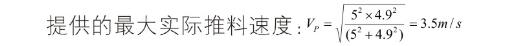

VP=4.17m/s大于模具所需2.5m/s的速度,说明压铸机能量有过剩,即Pa不需要取140kg/cm²,所以需要调节系统压力,优化设计,当选取

通过改变压铸机速度阀门的开度可以设定实际所需的空压射速度为小于等于5m/s。优化后压铸机可提供的最大实际推料速度:

通过比较可知:降低系统压力让压铸机与压铸模系统更匹配。

计算需要设定的压铸机空压射速度,

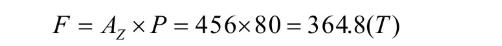

5、增压确定

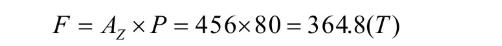

压射比压P取80MPa时,模具胀型力:

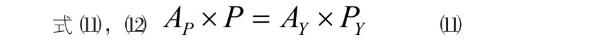

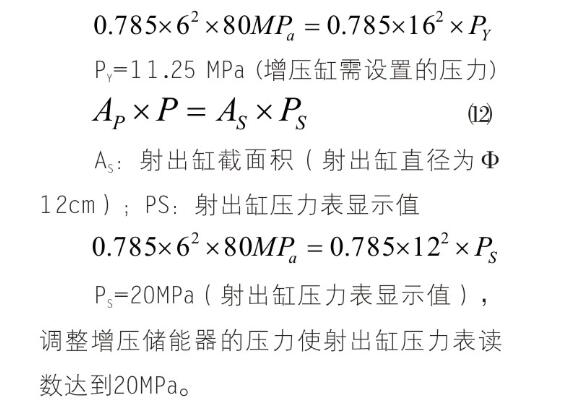

根据力学原理可知:锤头部,射出缸,增压缸三段受力相等,由此可得出公式⑾,⑿

AP:锤头截面积(锤头直径为Φ6cm); P:锤头处合金液压射比压,此时设定为80MPa

AY:增压缸截面积(增压缸直径为Φ16cm);PY:增压缸需设置的压力

6、方案分析与优化:

①. 内浇口速度大小的优化

由锤头实际推料速度VP=2.5m/s,代入公式(7),求得:Vg=56 m/s 。尽管大小在标准充填速度为20-60 m/s范围之内,但压铸模内浇口处将可能会产生早期龟裂现象,说明内浇口速度较大。若将内浇口截面积增大至153 mm²时,则Vg=46 m/s,速度减小虽然会延缓龟裂产生,但因浇口截面加大将增大去除浇口的难度,经权衡维持现状,不改变内浇口截面积。

②.充填率高低的优化

标准充填率一般在30%-70%之间,过低过高都会影响浇注。水泵盖现状设计充填率略低,工艺较窄。但当通过加长分流锥使LK=380mm 时,代入公式(2),求得Ψ=43%, 充填率可以得到提高,代价是加大模具制造难度,且因分流锥过长使其温度偏高而影响产能,经权衡选择提高充填率,同时使用附有特制冷却器的加长分流锥。

参考文献:

[1]潘宪曾等.压铸工艺与模具.电子工业出版社,2006

[2]近藤和利.高真空ダイカスト法による大型フレーム製造[J]素形材,2005

[3]西直美 アルミニウム合金ダイカスト技術の新展開 2004

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7702

7702

7403

7403

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2578

2578

9617

9617

7516

7516

7480

7480

3196

3196

2431

2431