文:青海盐湖特立镁有限公司 罗兄兄 刘文龙 赵永贵 赵永成 王全顺

摘 要:压铸生产中,常会因为各类原因造成产品的缺陷,其中热裂纹缺陷因其出现概率较大,对工艺要求较高,引起了研究者们的广泛关注。本文认真分析了镁合金在压铸生产中的热裂纹缺陷,并且通过认真分析其形成机制,给出了如何降低镁合金压铸过程中出现热裂纹缺陷的具体措施。

镁合金自身的可塑性较强,尤其镁合金熔融状态下在流动充型方面的优势无与伦比,用其进行压铸生产能最大程度的发挥其优异性能,随着镁合金制造工艺的发展,镁合金压铸业也得到了长足的进步,但是由于在生产工艺不成熟,常会出现众多的产品缺陷,产品的成型率不高。尤其裂纹缺陷一直成为阻碍铝合金发展的一大难题,其中其热裂纹最为严重。目前造成镁合金热裂纹的原因主要有合金成分、铸件形状、压铸工艺、凝固收缩量以及凝固温度梯度等原因。

1、 压铸热裂纹出现的原因

铸造过程中会主线模具表面与周边出现温度的梯度,形成温度差,在将热浆浇筑到模具中后会出现拉伸应力和压缩应力反复发生的现象,镁汤在模具内充分填充后,表面要急速膨胀,但是表面的膨胀会因为表面仍然处于冷却状态而受到束缚,从而产生压缩应力。脱模后,因表面急速冷却导致模具表面收缩,产生拉伸应力,从而出现塑性变形,导致金相组织缺陷,最终促使产品产生龟裂。倘若塑性变形或者应力超出了合金在该温度下所能承受的最大应力和塑性常量,就会在此处产生应力扭曲,在固化过程中塑性常量和应力的影响会越来越明显,最终会体现在产品表面,出现热裂纹。目前造成热裂纹的主要因素有一下几个因素:收缩受阻碍程度、凝固收缩量和补缩能力。

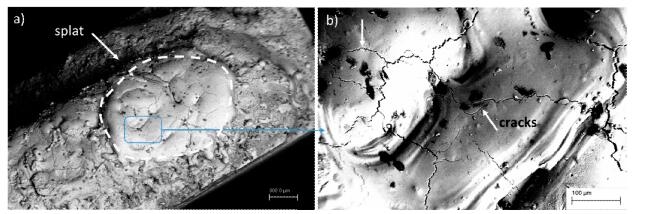

在长期的生产实践中,通过对裂纹样品的观察与分析,可以总结出,目前的热裂纹无规则并且弯曲纵横,有的随着晶界不断地延伸,有的在表面就十分的凸显,裂纹常出现在铸件的转弯处以及截面厚度突变的地方。

2、 镁合金压铸中常出现的热裂纹缺陷

通过长期的实践总结以及对镁合金缺陷产品的剖析,常见的镁合金的热裂纹缺陷主要有以下几种。

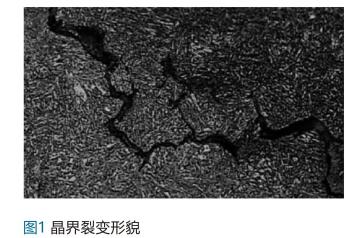

2.1 晶界裂纹

晶界裂纹常沿着晶界产生和发展,在晶界出会出现杂质的大量富集,在镁合金中中最常见的是 Mg17Al12,剖析后在显微镜下可以明显发现裂纹处的组织晶粒十分明显,裂纹呈现不规则的曲折状态,并且裂纹沿着晶界直到表面,造成产品硬度降低,脆性增强,对产品造成不可逆转的损害。

在晶界裂纹中,由于在晶界的特质会导致裂纹处的温度差异,在裂纹的端部分布较多的低熔点相,其中更多是因为合金成分偏析,促使在裂纹的端部成分富集,介于杂质的熔点一般较低,因此富集的块状分布熔点较低,因此晶界处的凝固点低于晶内。当凝固收缩应力超过合金在此温度下的抗拉强度时,热裂纹在晶界处形成,裂纹处夹杂更多地杂质,从而导致该处的强度和塑性进一步降低,介于在物件遭受外力后最先从强度低的部分产生断裂,因此晶界裂纹对产品强度造成严重的损害。

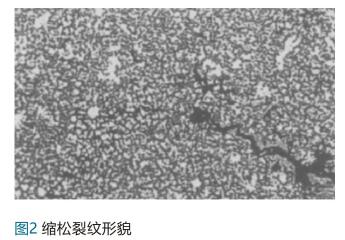

2.2 缩松裂纹

缩松裂纹不同于晶界裂纹,其裂纹较为明显,裂纹表面常常凹凸不平,并且在裂文处出现较多的缩松、缩孔以及杂物存在,由于模具在热胀冷缩过程中可能又气体的掺杂,因此在裂纹的端部会出现大的气孔,气孔膨胀导致表面凸起,因此促使产品表面不平整,导致出现缩松裂纹,与晶界裂纹一样缩松裂纹的出现同样会导致杂质在裂纹处的聚集,大量的聚集以后导致截面处的韧性大大降低,同时介于产品的整体性被严重的破坏,会极大的降低铸件自身的塑性与强度,并且在其裂纹的前沿形成应力的集中区,导致材料自身对自己就有应力的存在,一旦受到外力的作用就很容易在此处产生剪切力,并且发生断裂。

缩松裂纹的产生很大程度上是因为铸件有一定刚度的先凝固部分对收缩部位产生损害,促使局部形成收缩应力,该应力超过了铸件在该温度的塑性极限,因此导致裂纹的产生,在此过程中由于工艺的不成熟还会导致气泡的掺杂从而导致裂纹缩松,表面的不平整,破坏了此处金相组织的连续性,导致产品的塑性和强度降低。

3、 避免镁合金压铸生产中热裂纹缺陷的措施

3.1 严格控制镁合金原材料中的杂质含量

由于合金中的杂质会在裂纹处富集,造成裂纹处凝固点较低,因此要严格把控镁合金原材料中杂质的含量,在镁合金中Al元素是引起热裂纹的关键,Al含量的增多会导致合金的凝固区增大,铸件产生热裂纹的概率提高,因此要将 Al含量严格控制在标准范围,同时也要对熔剂杂质及氧化杂质含量进行控制,对熔炉进行定期的清理,对镁合金元材料的各项杂质指标进行严格的控制,必要的时候咋融化后对熔汤进行二次清。

3.2 稳定压铸模具的温度

介于压铸模具的温度通常要低于铸件的热量,因此在模具温度低时会导致压铸件在凝固过程产生温度梯度,薄壁凝结,远离浇道处补缩不足造成收缩热不均匀,造成材料强度、塑性降低,反之同样会造成热裂纹的产生,因此需要在压铸过程中对模具进行预热,使其温度与合金汤的温度相适宜,理论讲要控制模具温度在 220-250℃,最大程度的降低凝固过程中的温度差,避免热裂纹的产生。

3.3 控制留模时间

留模时间是减少收缩裂纹产生的重要参数,留模时间太短会造成铸件尚未达到凝固完全的状态,在其未成形就取出极易造成强度和脆性都及其的低于正常值,完全达不到使用的标准,造成残次品的概率增加。但是如果留模时间过长,铸件的内部应力没有得到完全的释放,在取出铸件时常会造成收缩冷裂纹的出现,因此在实际生产过程中,要及时的统计合格产品的留模时间,并且建立镁合金原料的成分、模具温度、压铸件结构等参数的数据统计记录,统计不同条件下压铸的最佳留模时间,在压铸过程中通过分析鸡柳选择合适的留模时间,将压铸过程中因留模时间造成的热裂纹缺陷降到最低。

3.4 压射比压

压射比压对铸件热裂纹的影响较为复杂,目前并没有统一的论证可以定向的对其影响进行分析,并且通过优化完全消除压射比压的影响,此参数在铸件压铸过程中是不可避免的。一方面高的压射比可以将金相完全的冲压,促使金相内部组织紧密的结合,增强铸件自身的强度;但是另一方面倘若压射比压超过一定的数值,铸件的热传导系数急剧的增大,导致薄壁和热节点处的凝固速度的差距逐渐的增大,同时凝固梯度和偏析也伴随着逐渐增强,最终促使热裂纹的倾向增强。

4、 结语

镁合金压铸生产过程中常会出现热裂纹现象的形成,导致这种现象的状况有很多种,本文通过对热裂纹出现状况的机理进行分析,并且根据对常见的热裂纹的类型与产生现象进行分析得出如下的结论:

(1)原材料对铸件热裂纹的影响显著,要严格控制原材料中各化学成分的含量,将其指标进一步控制,促使各项指标严格达到标准,以此将原材料对热裂纹的影响降低到最小程度。

(2)严格控住压铸过程中的各项参数可以极大的降低镁合金压铸过程中的铸件热裂纹的现象,将各种影响因素的影响降低到最低,其中要合理的掌控留模时间,在实践中做好记录并在实际生产中运用各项记录来将留模时间控制在最佳水平。(3)根据压铸的合适温度控制模具的温度,尽量减少模具同合金的温度梯度,防止在热量传递过程中在截面处形成温度差,造成热裂纹加剧。

(4)控制压射比压,将铸件的内部金相组织冲压到最适合的范围,增强铸件的强度和塑性。

16.59万

16.59万

16.7万

16.7万

7184

7184

1.38万

1.38万

7455

7455

7218

7218

1.11万

1.11万

1.1万

1.1万

1.01万

1.01万

1.31万

1.31万

1.06万

1.06万

7723

7723

1.01万

1.01万

1.18万

1.18万

2350

2350

9481

9481

7249

7249

7219

7219

2933

2933

2210

2210