文:重庆长安汽车股份有限公司 马薇 、徐慧、 蒋煜

摘 要:发动机缸体铸件整体结构复杂多变,壁厚不均,铸件内部易出现气孔、缩孔等缺陷。本文介绍了几种铝合金发动机缸体压铸浇注系统进料方式,并应用 MAGMA5.3 铸造数值模拟仿真软件对不同进料方式下的缸体进行充填凝固过程模拟,分析对比不同进料方式下型腔填充形态特点以及铸件缺陷产生的倾向性。

关键词:缸体 压铸 进料方式 充型过程 凝固过程

前言

在发动机生产中,缸体是难度较大的,其品质对发动机的功率、油耗等性能起到决定性的作用。随着汽车行业升级换代的步伐不断加快,新型铝合金压铸缸体结构越来越复杂,铸件内部品质要求越来越高,开发周期越来越短,而合理设计浇注系统对于保证铸件质量,提高生产效率和降低生产成本至关重要。

在压铸模浇注系统设计中,设计浇口位置和金属液流进型腔的方向最困难,过去往往靠经验,或参照类似压铸件类比设计。随着计算机技术的飞速发展,目前铸造模拟仿真分析(CAE)技术已非常成熟,借助铸造模拟仿真软件,可观察金属液流充型及凝固过程,较为直观地获知液流在浇道以及型腔内充型及凝固顺序,能准确地预测铸件缺陷。从而,浇道设计从经验主导设计转换为科学理论依据主导设计,大大提高一次压射成功率。

1 铸件结构分析及质量要求

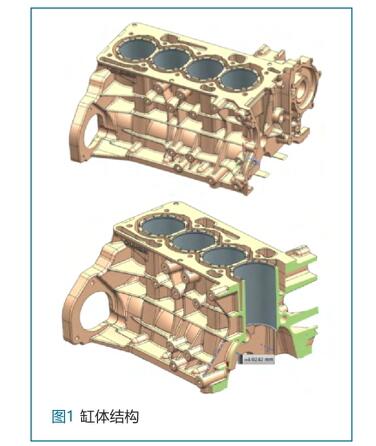

1.1 铸件结构分析

图 1 为长安公司某系列铝合金发动机缸体铸件实体模型。铸件质量(不含缸套)约为 15kg,外形尺寸约为 407mm×401mm×207mm,铸件平均壁厚约为6.6mm , 曲轴室最小壁厚4.5mm,最大壁厚位于缸孔壁处,铸件铝合金材料牌号为 AlSi11Cu2.5Fe。

1.2 铸件质量要求

对于铸件外观质量,要求表面不允许有欠铸、裂纹、气孔、气泡、严重拉伤、冷隔、对应性花纹、软毛刺等铸造缺陷。对于铸件内部质量,不可避免会出现缩孔、气孔等缺陷,对于关重控制区域(轴座螺栓预铸孔与斜油孔之间区域、油道与螺纹孔之间区域)尽量避免或减小孔洞缺陷,以防泄漏;对于机加表面有密封要求的位置,孔洞缺陷要求高。

2 浇注系统进料方案设计

浇注系统是压铸模设计中最重要的部分,浇道技术是压铸技术的核心技术,对压铸模成败有决定性影响,对压铸件质量、压铸生产效率、模具故障率、模具寿命、合金利用率、压铸件后处理等都有重大影响。

2.1 浇道设计

浇道设计包括:选择确定浇口位置,金属液进入型腔的方向,确定浇口个数,计算浇口面积,确定浇口宽度和厚度等。本文利用流量计算法进行内浇口截面积的计算,计算公式如下:

A=G/(ρ*v *t),其中

A—浇口面积 cm²;

G—压铸件加溢流槽重量 g;

ρ—压铸合金液态密度 g/cm³;

v—浇口速度 cm/s;

t—充型时间s。

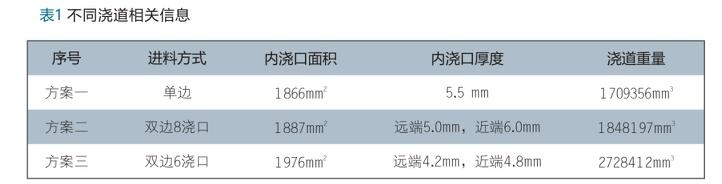

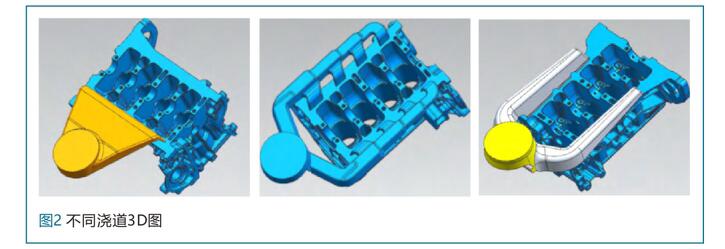

该缸体铸件体积为 5942.662cm³,铝合金密度ρ为 2.56g/ cm³,溢流槽设计比例为 15%,故G=17496g 。 根据经验设计时取浇口速度v=4500cm/s,充型时间t=0.08s ,代入公式得A=18.98cm²。为研究浇注系统不同进料方式对缸体充填过程的影响,本文设计了三种浇道,相关信息见表 1 及图 2:

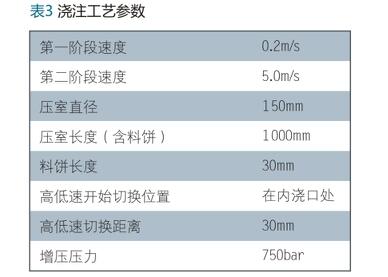

2.2 工艺参数设计

本次模拟分析所用材料及工艺参数设计见表 2 和表 3 所示。

3 有限元数值模拟分析

3.1 充型过程分析

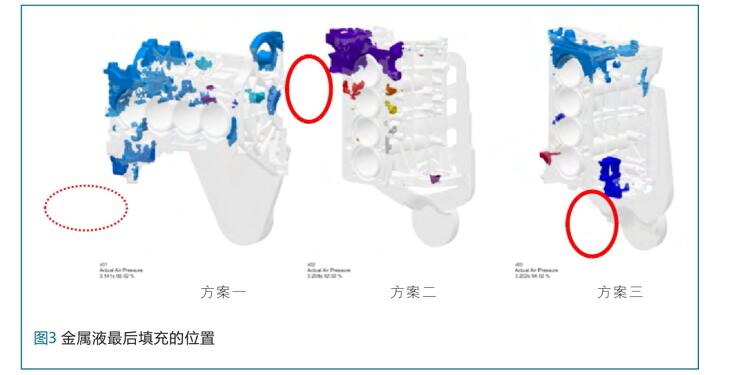

从 CAE 分析结果可知,进浇的位置分布直接影响金属液填充过程,图 3为不同方案下金属液最后填充的位置。不可否认,金属液填充末端即为浇口分布的远端,但悬挂面水泵区域因结构限制在三种方案下均填充较晚,气体不易排出。

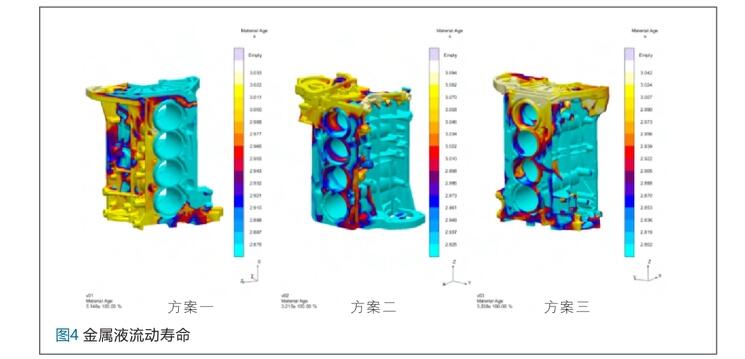

图 4 所示为金属液流动寿命,既金属液从料饼处计算开始第一次到达型腔某个点的时间。高亮显示位置易出现冷料夹渣等风险,在模具设计时需重点关注,一般通过增加溢流槽降低风险,而有些区域,比如缸孔顶面,很难通过设置溢流槽改善排气。CAE 分析结果显示,方案一缸孔顶面出现冷料夹渣风险明显低于方案二和方案三,故对于无缸套缸体的浇注系统设计,优先选用单边进浇方。

3.2 凝固过程分析

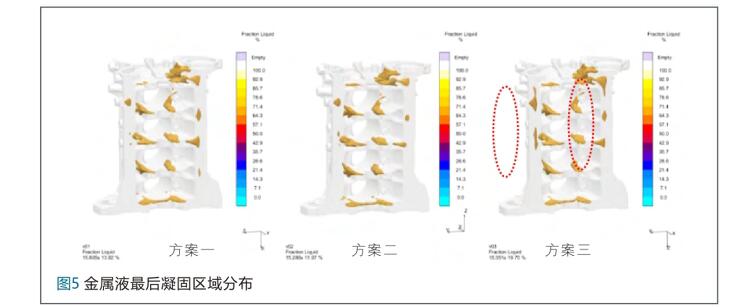

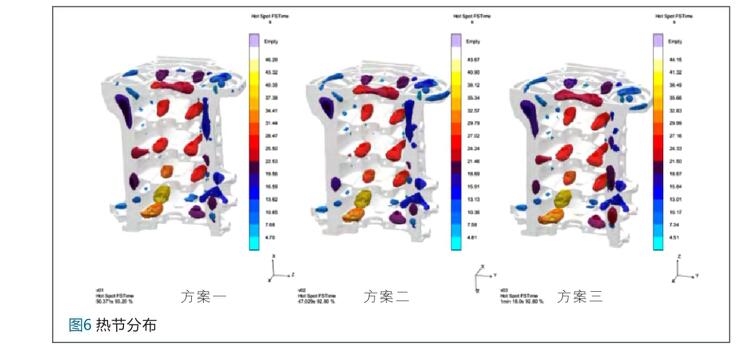

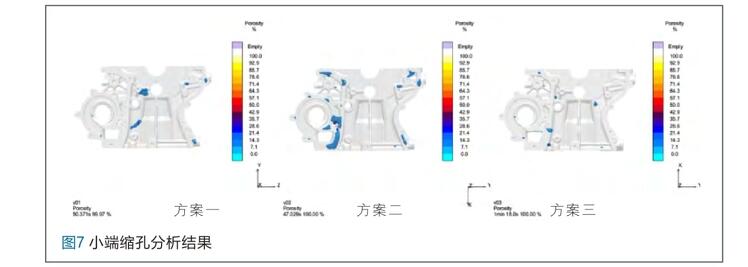

图 5 为不同方案铸件凝固末期金属液分布情况。从 CAE 分析结果可看出,金属液最后凝固的位置基本一致,缸体法兰盘位置(浇口位置)的孤立液相分布有所区别:方案三横浇道厚度明显大于方案一和方案二,内浇口附近的铝液凝固的更晚,故在分型面形成缩孔缺陷的风险更大。图 6 为不同方案下铸件凝固过程热节的分布情况。从 CAE 分析结果可知,不同浇道进料方式对铸件的热节分布基本没有影响。为了更好地研究不同浇道对内部缩孔的影响,我们以质量要求较高且出现缩孔风险较大的小端作为研究对象进行分析。

图 7 所示为不同方案下小端缩孔的分布及大小。结果显示方案二缩孔最严重,方案三最优,分析原因:方案二中小端为最远端,通过浇口的有效压力传递最差,补缩效果最差。因此,对于两侧均分布有主油道的缸体,优先选用双边进料方式,这样更多的区域能由加压有效的补缩;另外尽可能在质量要求高的位置附近布置浇口。

4 其他特点分析

4.1 模具寿命

在设计缸体模具浇注方案时,双边进料方式内浇口布置的面积可以是单边进料方式的两倍,这样,在相同的型腔填充时间下,内浇口速度可以是单边进料方式的一半。内浇口速度越小,对模具热冲击越小,模具寿命越高。

4.2 工艺出品率

工艺出品率会影响铸件生产成本,浇道越厚,工艺出品率越低。除此之外,浇道进料方式的选择还需要综合考虑的其他因素,比如模具结构、产品适应性、生产线通用性等。

5 结论

本文为某缸体设计了三种不同进料方式的浇注系统,并借助铸造模拟仿真分析软件对不同浇注系统进行充型凝固分析,得出了以下结论:

1)浇口分布的远端一般为金属液填充末端,但对于结构特殊的位置,也可能成为填充较晚的区域;

2)对于缸孔顶面出现冷料夹渣风险单边进料方式优于双边进料方式,因而,对于无缸套缸体的浇注系统设计,优先选用单边进料方式;

3)浇道过厚,铝液在浇口附近凝固时间过晚,那么在分型面形成缩孔缺陷的风险更大;

4)不同浇道进料方式对铸件的热节分布基本没有影响;离浇口越远,有效压力传递越差,补缩效果越差。因而,对于两侧均分布有主油道的缸体,优先选用双边进料方式,这样更多的区域能由加压有效的补缩;另外,尽可能在质量要求高的位置附近布置浇。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7702

7702

7403

7403

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2578

2578

9617

9617

7516

7516

7480

7480

3196

3196

2431

2431