通过广泛的创新,史杰克西协助铸造企业提高产品质量以及职业安全性和有效性。

Westomat Plus+

我们一边不断满足对大量的铝铸件的新需求,一边也需要满足此类要求的生产技术。对于铸造企业而言,史杰克西炉提出了新的“

StrikoMelter BigStruc”方案,该方案可确保在金属烧损和能耗最低的情况下对极薄材料和大体积材料进行再熔化。2015年新定量技术的核心是“Westomat Plus+”以及新技术和特别设计。当前,就短期而言,气动加料系统“Schnorkle”允许在安全、封闭和温度稳定的条件下输送液态金属。此外,先进的无焰燃烧器技术也保证了新型燃气坩埚炉节省可观的成本。

持续的轻量化设计趋势同样也增加了对铸铝件的需求,同时也提高了对相关工序的要求。对从组件开发到生产工序的大量要求使得客户和供应商必须制定新的解决方案。史杰克西当前致力于提供和持续改进产品性能和解决方案,以满足该要求。

内部和外部数值:新 Westomat Plus+

“Weatomat Plus+”的新设计减少了必要的安装空间:Westomat Plus+1200 S当前的占地面积相当于Westomat 900 SL的占地面积。其允许在未增加空间要求的情况下提供更高的容量。此外,因热辐射产生的热损失也将随着减少的定量炉表面面积而减少。同时,新的顶部加热系统易于从上部直接替换,这样,便无须在两侧提供额外的空间。优化的气动定量系统使得Westomat Plus+更佳可靠,且易于维护。因此,作为产品开发的成果,新的Westomat Plus+所消耗能量仅为转汤系统的三分之一,金属烧损是0.06%,仅约为常规数值的20%。同时,Westomat Plus+的可利用率高达98%。

ProDos3控制软件可在定量压力曲线作用下准确确定铸件重量。将Westomat Plus+的定量精确度提高至±1%,符合进一步优化要求,优化率提高约33%。此外,ProDos3控制单元中纳入了新的操作概念:除初始概览图像外,直观的用户界面会提供两个进一步操作界面—— 一个适用于Westomat的基础设置,另一个适用于所有维护功能。这意味着在短时间内可以对所有压力铸造法要求进行独立数值化。在初始化试运行期间,辅助软件可使系统设置变得轻松:当前可直接输入定量重量,无需再测量各种参考重量。新的故障通知程序会对当前和过去的故障进行总览。这样,控制文件不仅会单项变更优化,而且还可自动的进行系统纠错。集成网络服务器4.0使得用户使用更加方便。这边允许将所有相关信息集成至公司网络中,方便在办公室使用和评估。对根据最近350次循环作业获得的炉膛压力、温度或定量重量以及所有故障通知进行查看和处理。较高的安全标准有助于避免外部干预。作为对ProDos3的替换,新的PLCDos控制特别适用于在压铸和重力铸造中执行客户的很多特殊要求。如ProDos3一样,其可提供简单操作和故障通知概念,使其更易于执行客户定制要求。用于定量操作的受保护基础功能将始终保持较高的安全标准。优化后的ProDos3控制系统中所包含的所有创新功能在定量控制系统PLCDos中也包含了。

Schnorkle:安全方法

从现在开始,“Schnorkle”确保将铝液从熔化单元安全运输至定量炉或保温炉中。封闭的转水系统可以从熔化炉处直接取液。完毕后,气压式半密封盖自动闭合,该转汤系统避免了在运输过程中铝液和大气的接触。然后,通过对给转汤系统内部加压,使铝液通过输送管直接从转汤系统中注入到Westomat的加料漏斗中。这有助于在进行某些基础设置之后,仍然确保均匀的流速和可复制工艺流程。由于Schnorkle,其无需使用叉车在加料漏斗上部翻倒转汤包。因此,Westomat现在也被用于较低的厂房或建筑物中。铝液和大气之间的最小接触可确保较高的铝液质量。Schnorkle同样也直接使用叶轮式除气装置为铝液除气。总之,Schnorkle可提高自动化程度和改善人员以及工艺流程的安全性。其还可保持铝液的稳定性,进而减少铸造企业能耗。

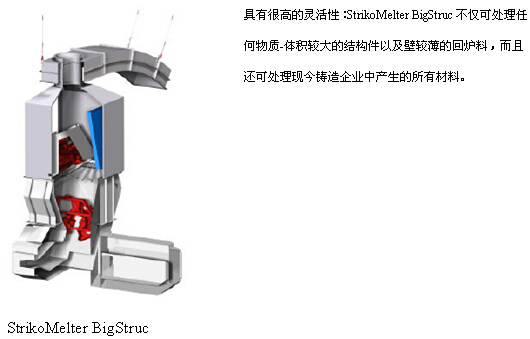

新的StrikoMelter BigStruc可熔化结构件

用于熔化结构件的“StrikoMelter BigStruc”无论在能耗还是金属收益方面也是无与伦比的:BigStruc适用于体积较大且璧较薄的回炉料以及较小尺寸的铸件。利用废热利用原理,在未直接接触火焰且仍在预熔区上部的情况下对铸件进行预热,确保其在到达熔炉底部时已完全熔化。然后铝液从熔化桥直接流至保温室内。BigStruc的特殊预熔区设计可容纳单个面积达2.5平方米的大块回炉料。较之标准的StrikoMelter,炉身高度未变。

大体积铸件具有较大的空隙容积和较低的容积密度。然而为回收废热产生的能量,有必要增加废热在预熔区上部停留的时间——综合预热区。“废气挡板”的用途是保持BigStruc预熔区在加料之后密闭。这有助于对炉料进行更好的预热,以免耗费不必要的能量。此外,高抗热性废气挡板可缩短20%的清理过程,进而增加5%的系统总能效。由于使用了激光扫描系统,因此确保了预熔区的加料足够充分。因此,应始终观测关闭炉身的加料高度。进而,在可能的最大能效时间内重新加入炉料,并通过优化加料过程确保最大的热回收再利用。同时,自动化循环加料增加了操作的安全性。

各种其他的选配项使StrikeMelter熔炉预熔区的能效得到更大地提高-例如,通过能量回收的方式。在此,将熔化过程中产生的废热用于预热预熔区中铝料,同时,部分废气直接穿过热交换器,将助燃空气加热至150摄氏度。这样,便在燃烧过程中减少了4-5%的耗气量。即使在半加料操作或在无熔化过程中,也可节省更多的能耗。在熔化率大于等于4t/h的炉子上可使用助燃空气预热系统来实现更经济有效的熔化操作。

炉内的含氧空气和过量空气会增加耗气量,加快金属氧化和刚玉形成。由于新型燃烧器可让人们设定燃气和空气的比率至最优配比,所以这项新的选配项帮助用户减少上述情况的发生。同时,自密封升降回转门的使用也相对减少了在熔化过程和保温过程中的热量流失。由于新型炉门的设计方案中去掉了漏风口,此举同样有助于减少熔炉中刚玉的形成。新型炉门的几何结构同样也更加便利了清洁和更换密封垫之类的维护工作的展开。

无焰气体加热-使坩埚炉成为较为经济的选择。

采用了无焰燃烧器技术的新型坩埚炉相比传统坩埚炉而言,实现了最高至20%的能效增加。较高的能效源于燃气和空气的最佳预混合配比实现最佳配比燃烧。其最适用于对铝和镁进行熔化和保温。无焰燃烧器可在不产生任何热点的情况下,对碳化硅和钢坩埚进行均匀加热。这对于延长坩埚使用周期有着明显地重要的意义。同样,低流速也确保了热气能长时间停留在坩埚内,从而优化使用能耗。废气出口位于熔炉底部,这样便为连续工作平台提供了足够空间便于使用加料和清洁操作。

同样,还可使用为用以输送液态金属的钢管和陶瓷管道开发的快速接头来保证每日铸造操作工作安全有效的进行。这是因为在加料和定量过程中,管道和附件通常需要断开连接。快速接头使人们在约2分钟的时间内就可以改变系统组合-即使在680摄氏度的热状态下,也无须费力拧开法兰中的螺丝。由于不需要对管道进行冷却,因此此接头大大缩短了对生产过程的干扰时间。

史杰克西为目前铸造行业中的多家龙头企业提供了新的搅拌棒,此搅拌棒可用于坩埚炉和熔化炉中搅拌铝屑。其可生成局部涡流,并可向涡流中连续加料。涡流迅速将新加入的铝屑卷入底部,使其很快的熔化成均匀的铝汤。此举可以防止坩埚炉和熔化炉炉壁的温度降低并且提高热传递,进而确保始终保持稳定的熔化温度。此外,较小的池表面积也可保持较低的氧化率。

技术更新和设备改造

由于使用周期较长,因此高质量产品便是令人信服的解决方案。除了开发新产品,史杰克西炉也提供产品升级服务,使用户安装的现有设备通过升级在能耗方面达到最新的标准设备的水平。除优化使用废气挡板和激光监控预熔区加料高度外,自动出液阀和三个加料高度监控系统也可提高操作和职业安全性。同样地,OEM的耐火内衬在提高熔化性能和熔化工艺的同时也可减少最多至40%的天然气能耗。加料设备的检修和替换同样也可优化生产工艺,和提高熔化性能。此外,史杰克西炉还扩大研讨会和培训课程范围,以便于向用户的员工展示最优操作方式,不只是最领先的技术,还包括多年以来都在使用的稳定的现有技术。

17.39万

17.39万

17.5万

17.5万

7509

7509

1.43万

1.43万

8021

8021

7609

7609

1.14万

1.14万

1.14万

1.14万

1.06万

1.06万

1.37万

1.37万

1.12万

1.12万

8091

8091

1.06万

1.06万

1.2万

1.2万

2920

2920

9786

9786

7814

7814

7783

7783

3510

3510

2723

2723