文:肖起望

重庆大江美利信压铸有限责任公司

摘 要:本文主要讲述通讯类铝合金压铸件,在压铸及后续生产过程中,如何来控制产品的内部和外观质量,来达到提高生产效率,降低人工成本,提高产品合格率的目的。

关键词:铝合金压铸件;通讯类;内部和外观质量;提高合格率

前言:在中国成为世界制造业基地的大环境带动下,经过多年的努力,我国已构建起一个完整的压铸产业及其配套产业链和若干较为发达的压铸工业基地,成为世界压铸大国。未来随着汽车、通信设备、机电设备等的广泛普及和持续、稳定的发展,中国压铸行业未来发展空间会越来越大。飞速的发展,必然伴随的激烈地竞争,在残酷的竞争面前,多少公司不堪重负,消失在了这个庞大的队伍之中,能够生存下来的,必然是在生产和管理上下了不少功夫。如何在这样一个大环境下,用最少的人,做更多的事,生产更多合格的产品,成为了每个公司在这场竞争中的求生之本。下面我将以通信类零件为例,来介绍通讯类铝合金压铸件在压铸模具设计及现场生产过程中,如何来提高生产效率,降低人工成本,提高产品合格率。

通讯类机体大多都是外观件,经常暴露在野外,必须经受烈日、暴雨的考验,虽然在气缩孔上的要求没有汽车件那么严格,但外观上的要求却是相当苛刻,所以大多都需要进行表面处理和喷粉。这就需要我们在压铸过程中,严格控制产品的外观质量。由于通讯类产品整体壁厚比较薄,在生产过程中的变形,也是不可避免的,怎样减小变形和变形后的校正,是我们必须提前做好的功课。

下面以通信类机体为例,来介绍压铸过程中的质量控制。压铸最主要的两大部分为压铸机和模具,压铸机大多大同小异,这里将不做介绍,那我们来说说模具设计及模具使用过程中出现的问题及解决方案。

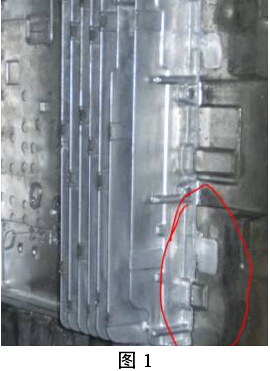

1. 模具设计作为前期的策划,一定要充分考虑一切有可能影响产品压铸的因素。如下面图 1示的某机体,散热片最高处达到了 70mm 左右,由于前期的设计缺陷,初期压铸时,产品经常粘动模(即散热片侧),经分析:动模面散热片收缩后包紧力过大,导致出模困难,虽然动模面设置了很多推杆,但由于推杆布置的不合理,导致顶出不平衡。最终通过从新布置推杆位置及在散热片上增加一定量的扁推,有效地解决了粘模问题。所以,前期的小小疏忽,会对我们今后的生产造成严重的影响。

2. 产品变形问题:通信类机体整体壁厚较薄,大部分位置在 3.5mm 左右,而外形尺寸却达到了长 x 宽=460x425mm,整体变形量是非常大的,某司生产的机体件初期大面变形达到了 1mm以上,内腔面更是达到了 1.2mm 以上,产品机加后出现大面积黑皮现象。经过现场压铸跟踪分析:产品在开模后,顶出之前,已经产生变形;说明静模的包紧力过大,导致开模时,产品拉变形。发现此问题后,我们在动模上增加了包紧力,经过验证,内腔变形量

(......)

17.02万

17.02万

17.13万

17.13万

7367

7367

1.41万

1.41万

7756

7756

7431

7431

1.13万

1.13万

1.12万

1.12万

1.04万

1.04万

1.34万

1.34万

1.09万

1.09万

7928

7928

1.04万

1.04万

1.19万

1.19万

2643

2643

9642

9642

7569

7569

7534

7534

3254

3254

2483

2483