在铝、镁合金压铸模和重力金属型铸造的模具中,冷却系统的设计也是一个关键。冷却系统,有时也被称为冷却管道或者冷却回路,是由一系列高导热的材料组成,其主要目的是通过直接热传导的方式,把热量从熔融的金属中带走,实现对模具温度的控制,以及通过定向冷却的方式,让铸件尽快冷却。

一个优秀的冷却系统,需要充分考虑铸件各部位的质量和厚度分布,在壁厚较大的区域也即是蕴积热量更多的局部,有针对性地提高传热能力,从而达到整体平衡。此外,应尽可能地使铸件冷却过程形成顺序凝固,即从进浇口最远端开始凝固,到流道入口,最后凝固到流道和料饼;否则,铸件内部将会形成“热节”,导致宏观缩孔缺陷。

由于生产效率高,同时具有良好的可操控性,高压铸造已经成为重要的铸造生产工艺。铸造过程包括三个重要的阶段:充型阶段、凝固阶段和冷却阶段。在这过程中,不仅充型阶段很关键,凝固和冷却阶段也很重要,因为它直接影响了生产效率和铸件的品质。一个优秀的冷却系统,可以大幅度减少冷却时间,提高铸造生产率,还可以最大限度地减少由于温度不均匀而导致的种种缺陷,例如热节、缩孔、残余应力不均、翘曲变形等。此外,它对模具寿命、产品的脱模等都有很重要的意义。

传统上,模具冷却系统设计仍然主要依靠设计师的经验和有限的知识积累。然而,随着铸件越来越复杂和更高效率的冷却要求,单靠经验的方式设计冷却系统,并不能确保获得最优设计和最恰当的参数。在本文中,我们借助于Cast-Designer软件,介绍一种全新的冷却系统设计方法和策略。

冷却系统概述和冷却管道的布局

如前所述,一个优秀的冷却系统,可以大幅度减少冷却时间,提高生产率。均匀的冷却能提高铸件的品质,减少残余应力和变形,保证产品尺寸精度和加工稳定性。

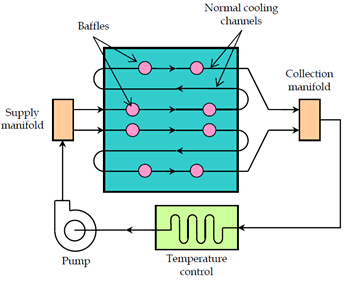

铸造冷却系统通常包括以下组件:

- 温度控制单元 Temperature controlling unit

- 泵 Pump

- 软管 Hoses

- 供给和回收装置 Supply and collection manifolds

- 模具中的冷却管道 Cooling channels in the mold

模具本身可以视为一个热交换器,把熔融金属的热量,通过循环的冷却媒介带走。

图1:一个典型的冷却系统组件

常见的冷却管道钻孔排布方式有并联式和串联式。

a)并联冷却管道

从冷媒供应歧管到冷媒收集歧管之间有多个流路。根据各冷却孔道流动阻力的不同,各冷却孔道的冷媒流动速率也不同,造成各冷却孔道不同热传效率,并联冷却孔道之间可能有着不均匀的冷却效应。

b)串联冷却管道

从冷媒供应歧管到冷媒收集歧管之间连接成单一流路,这是最常采用的冷却孔道排布方式。假如冷却孔道具有均匀的管径,可以将通过整个冷却系统的冷媒设计成所需的紊流,获得最有效率的热传。对于大型模具,可能需要多组串联冷却管道,才能获得模具的均匀冷却。

冷却管道设计

冷却系统设计必须考虑的几个基本原则:

i.管道的排布,均匀分布在金属的充型区,且要考虑对模具热平衡的影响;

ii.当铸件壁厚均匀时,冷却管道与型腔距离尽量相等;当壁厚不均匀时,冷却水可合理设计靠近型腔加强冷却;

iii.合理选择冷却水管接头位置,为了不影响操作,应设在模具的背面;

iv.冷却管内的冷却介质流速必须达到紊流的状态,因为紊流的产生可以提高散热率。对于水性冷却液,紊流的产生和雷诺数(REYNOLDS NUMBER R)有关,此数必须超过3,500,才可以产生紊流的状态,以下是雷诺数的公式:

其中:ν--流速(m/s)

d --管道直径(m)

ρ--液体密度(kg/m3)

μm -- 液体的黏度系数

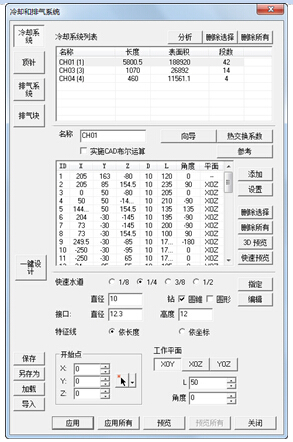

Cast-Designer中的冷却系统设计,完全基于CAD环境,可灵活、方便地建立任意复杂的冷却管道系统。

图2:Cast-Designer 冷却管道设计界面

冷却管道的数据结构如下:

冷却系统列表:管理已建立的冷却管道,支持分组功能。例如,把动模侧和定模侧的冷却管道,分别指定为两个不同的组。程序自动显示冷却管道的总长度和表面积。也可以利用这个分类管理功能,设计不同的冷却水道方案。

详细数据表:该表格列出了每个组群中各分段的详细参数,包括位置坐标、长度、直径和方向。各段落均为独立的CAD几何体,除非用户执行布尔运算这样可以对其进行自动合并。

各分段的设计参数:这个区域显示了冷却管道各分段的设计参数。

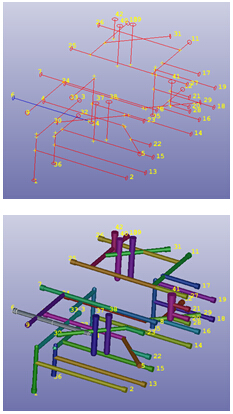

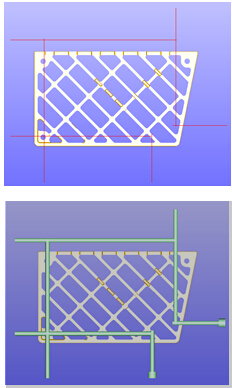

图3:冷却管道预览(左:二维预览,右:三维预览)

此外,系统也提供另外一种建立冷却管道的方式,用户可通过描绘的特征线,以及横截面直径参数,直接建立三维冷却管道。

图4,直接通过特征线建立冷却管道

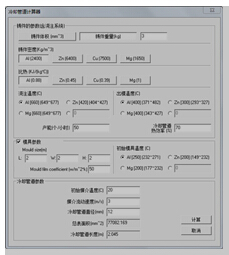

冷却管道计算器和在线分析

采用冷却管道计算器,设计师能根据实际工况计算冷却管道所需的总长度和总面积,以资达到热平衡。该计算器已经充分考虑了多个因数,其中包括的铸件重量、铸造合金、比热、浇铸温度、出模温度、生产效率、冷却管道直径、介质流速和热效率等。通过该计算器,可获得良好的热平衡条件。

图5:冷却管道计算器

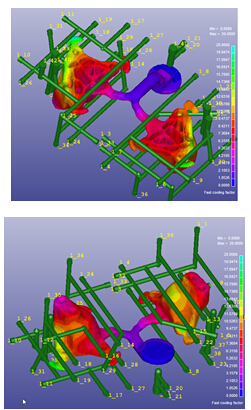

在线冷却系统分析

对于设计好的冷却水道,如何评估其设计的优劣是非常重要的。数值模拟是现有比较成熟的冷却系统评估方法,如今,随着CAE技术的发展,硬件设备的提升,CAE分析软件越来越成为铸造模具开发过程中不可或缺的工具了。在模具生产与制造之前,最大限度地保障产品缺陷最少、生产效率最高、以及最好的品质。为了达到这些目的,需要反复的修改设计方案,再进行验证分析。

然而,采用数值模拟进行冷却水道评估时也会遇到巨大的挑战。

首先,数值模拟要求用户必须具备完整的三维造型数据,其中包括铸件、冷却管道、模具和浇铸系统等。但由于在概念设计的初期阶段,往往存在多个设计方案,这些方案都需要进行分析验证,建模是一项非常艰巨的任务。而且一旦方案被放弃,则这种工作几乎全部是浪费。

其次, 太长的分析时间。包含全套模具的分析需要很长的分析时间,特别是要考虑稳态模温的时候更是如此。

再次,分析的结果是综合的结果,无从知晓与冷却水道特别是某一水道的关联性。因此,即时进行了详细地分析,仍无法有的放矢。

为此,Cast-Designer引入了在线冷却系统分析的方法。这种方法是革命性的,能帮助设计师在设计的早期阶段,快速检查冷却管道设计的合理性。在三到五分钟之内,即可获得在线结果。针对这个方茜结果,用户可以进行即时的方案变更,而变更的结果也可以立等可取。这种效率的提升是显而易见的。

从技术上说,这种在线分析是非常独到的,且分析的内容和传统CAE分析是异曲同工的。该方法综合考虑了铸件的几何特征,冷却管道的数量和位置,还有热传递的影响。最终结果显示铸件和冷却管道之间的冷却效率,为设计师调整冷却管道的设计提供帮助。

下面通过一个实际的工业案例,体验一下在线冷却系统分析的工作流程和使用价值。

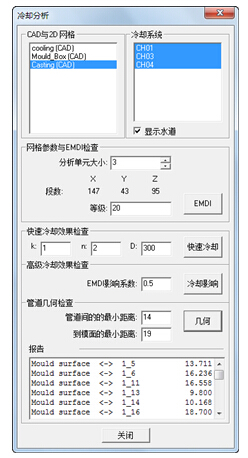

图5:在线冷却系统分析用户界面

第一步:EMDI (铸件质量分布)分析

EMDI 的概念源于Geo-Designer里面的MDI,MDI的意思是Mass Distribution Index(质量分布指数),我们可以简单地理解为铸件的三维厚度分布。EMDI则是把铸件的三维厚度分布进行整理,直接用云图的模式显示在铸件表面上,且 EMDI没有单位,只有级别之分,级别数越大代表该处厚度也越大。在EMDI的计算过程中,系统会在后台自动生成一个分析网格。用户可自定义网格密度,更小的网格尺寸可以得到更精确的结果,但需要更多的CPU时间和资源。

待EMDI计算完成后,系统会采用另一个光顺的网格用云图直接显示EMDI的结果。所有的网格生成都是自动的,无需用户做任何干预。

图6:Cast-Designer EMDI结果

EMDI 的结果数据非常容易读懂,且在冷却管道设计过程中意义重大。该数值直观地描述了铸件的厚度分布情况,数值越高的地方,代表越厚,数值越低,代表越薄。在冷却管道的设计过程中,我们总希望在铸件壁厚较大的区域,有更高的冷却效率,带走更多的热量以达到热平衡的状态,减少热节的产生。

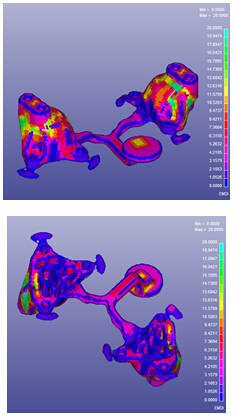

第二步:快速冷却效率分析

快速冷却分析,主要用于冷却管道对铸件各部位的冷却效率评估。该效率可简单理解为热影响距离的函数。冷却管道直径越大,越靠近铸件,则冷却效率越高。对于有多条冷却管道的综合影响,此数据具有很高的参考性。

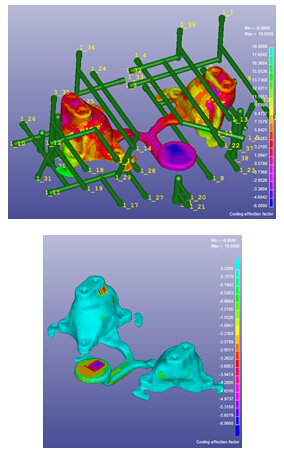

图7:快速冷却效率分析

该指标直接反应了冷却管道的综合影响和冷却效率,数值越高的区域,代表更好的冷却效率,带走的热量越多,相反,数值越低的区域,代表较差的冷却效率,带走的热量越少。

第三步:冷却影响分析

在冷却管道的设计过程中,应该考虑在铸件壁厚越大的区域,设计越高的冷却效率,带走越多的热量,减少热节。现在,我们把EMDI的数据和快速冷却效率分析的数据结合在一起分析,其结果就是冷却影响分析。计算公式如下:

冷却影响结果 = 快速冷却效率因子 – K * EMDI

其中,EMDI的影响系数K可由用户自定义。

这种方法同时考虑了铸件的几何形状和冷却管道的冷却效率,最终结果对于冷却系统的设计非常有用。

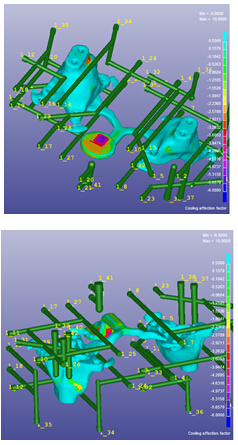

图8:综合冷却影响结果

当我们把显示标尺调整到小于0.5的数值,即可发现冷却不足的位置,这些位置可能由于铸件壁厚过大而且没有足够的冷却效率。此时,我们需要调整冷却管道设计,获得更好的热平衡。例如,调整冷却管道跟铸件之间的距离,或者在这些冷却不足的位置上,添加更多的冷却管道。一般来说,一个热影响均匀的冷却系统设计,不单可以提升铸件的品质,而且可以延长模具的寿命。

图9:综合冷却影响结果,红色显示出冷却不足的区域

当然,冷却管道也不足以解决所有的铸造缺陷,如由于铸件壁厚分布极其不平均而造成的缩孔,则需要寻找另外的解决方案。

结论与建议

本文介绍了一种新的冷却水道设计和在线分析的方法。这种方法能非常有效地应用在模具设计的前期阶段,通过对铸件的几何和初始的设计方案进行快速分析,给出直接而有效的设计指导。这种方法的操作非常便捷,效率是传统CAE方法的百倍以上。

16.94万

16.94万

17.05万

17.05万

7348

7348

1.4万

1.4万

7705

7705

7406

7406

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7906

7906

1.04万

1.04万

1.19万

1.19万

2581

2581

9617

9617

7521

7521

7483

7483

3198

3198

2435

2435