王洪涛

广州民航职业技术学院

摘 要:采用谢宁 DOE 方法,以浇铸温度、低速速度、高速速度、铸造压力、料柄厚度、模具温度共 6 个工艺参数的试验数据为样本,进行了模具压铸成型质量的关键影响因素分析。 结果表明,铸造压力、料柄厚度、高速速度、低速速度这 4 个参数的终结计数分别为 13、11、10、8,置信度均≥90%,是模具压铸成型质量的 4 个关键影响因素。

关键词:压铸成型;关键影响因素;分析;模具;DOE

压铸成型是现代精密制造的先进技术之一,是在高压下将熔融态金属高速充型,并在压力下进行凝固的一种铸造方法,具有生产效率高、产品质量和经济效益好等优点备受业界关注, 广泛应用于飞机制造领域。 但是压铸成型过程是一个高压、 高速的过程, 其影响因素众多。 选择合理的压铸过程工艺参数是确保压铸成型质量的核心。 在实际的生产过程中,模具压铸成型质量的影响因素多样且复杂,为了获得优良的模具压铸成型质量, 有必要对模具压铸成型质量的关键影响因素进行深入分析, 以期获得具有工程应用价值的研究结果。 在实际的生产过程中,模具压铸成型质量涉及到浇铸温度、低速速度、高速速度、铸造压力、料柄厚度、模具温度等多个工艺参数。 这些参数对模具压铸成型质量的影响分析对指导实际生产具有重要意义。 本文采用谢宁DOE 方法确定影响模具压铸成型质量的因素及其权重,获得影响模具压铸成型质量的关键影响因素。

1 DOE 方法的概述

DOE(Design of Experiments)方法是一种解决产品设计开发、 过程设计和制造过程控制中的质量问题的系统方法和工具,常用于新产品开发、产品或过程的改进以及安装服务等,它通过较少次数的试验,找到优质、高产、低耗的因素组合,是研究变动着的两个或多个因素效应的有效方法。 DOE 方法包括:RonaldFisher 首创的古典 DOE、日本田口玄一博士创立的田口(Taguchi)DOE、美国质量专家多利安•谢宁(DorianShainin)发明整合的谢宁 DOE。 谢宁DOE 方 法以多变量图 、密度图 、部件搜索 、成对比较、产品 / 过程搜索、变量搜索、完全析因、散布图、响应曲面法等工具为代表, 因其具有简捷、 效果强大、成本低等优点而得到广泛应用。

2 模具压铸成型质量的关键影响因素分析

模具压铸成型的工艺参数如表 1 所示。

2.1 模具压铸成型过程的随机采样

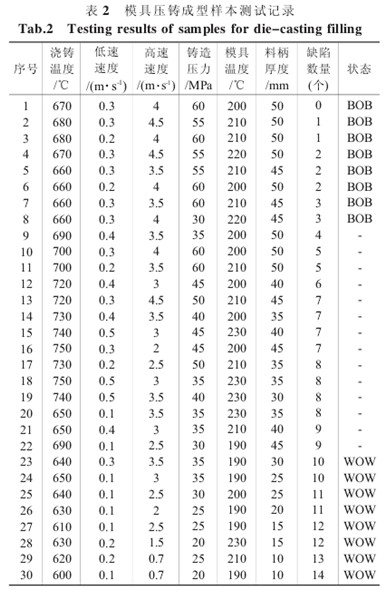

对模具压铸成型过程进行随机采样。 在模具压铸成型过程中,记录入表 1 所述的模具压铸成型各项工艺参数的实测值和模具压铸成型质量的实测值。 根据成对比较法和图基检验方法的相关程序,按模具压铸成型质量(以缺陷数量来表征,缺陷包括凹坑、皱纹、变

形、开裂、气泡)从低到高排列,见表 2 所示。

2.2 模具压铸成型质量数据的挑选和组队

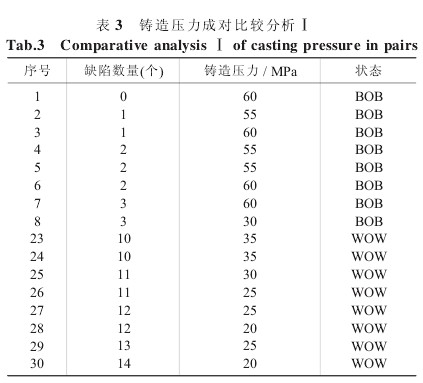

选出模具压铸成型质量最好(即 BestofBest,简称 BOB)的 8 组数据,模具压铸成型质量最差的(即Worst ofWorst,简称 WOW)8 组数据。 然后把相关的每个质量参数与被调查结果分别进行组队, 按每个质量参数实测值由小到大 (或相反) 的次序进行排列。以铸造压力为例,将铸造压力与模具压铸成型的缺陷数量(表征了模具压铸成型质量)组队,先按模具压铸成型的缺陷数量由小到大的次序进行排列,如表 3 所示; 再按铸造压力从小到大的次序重新排列,见表 4 所示。

2.3 终结计数的计算

(......)

16.94万

16.94万

17.04万

17.04万

7343

7343

1.4万

1.4万

7703

7703

7405

7405

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7904

7904

1.04万

1.04万

1.19万

1.19万

2580

2580

9617

9617

7518

7518

7480

7480

3198

3198

2432

2432