廖小亚 冉从刚

重庆隆鑫压铸有限公司

摘 要:随着世界经济发展迅猛,制造行业市场竞争急烈,各类有色金属价格飙涨,为降低材料损耗,各公司对各种精密有色金属制件尽量采用生产效率高、后续机械加工少或不再加工的压铸生产。压铸模具是压铸生产的关键要素之一,压铸模具的质量好坏决定着压铸件的生产质量和生产效率,只有通过成熟的压铸模具结构设计和的压铸生产工艺才能保证高效的压铸生产。我们在实际生产操作中模具制造部门与模具使用部门根据模具试用中出现的问题积极的对模具浇口、模具排气、模具排溢、模具冷却进行结构调整改进,克服压铸生产中的压铸缺陷,能有效的提高了压铸批量生产的生产质量和生产效率。其中一套发动机缸头的压铸模具结构改进实例效果最为显著。

关键词:压铸模具结构设计 压铸生产工艺 部门互动 生产质量 生产效率 模具浇口 模具排气 模具冷却 压铸缺陷 发动机

前言

随着世界经济发展迅猛,制造行业市场竞争急烈,各类有色金属价格飙涨,中国人工价格又不断上升,导致公司利润缩水,针对这种情况只能采取降低材料损耗、提高生产工艺来降低生产成本提升公司利润。各种精密有色金属压铸制件在当前的机械制造中所占比例相当高,对各种精密有色金属压铸制件采用生产效率高、后续机械加工少或不再加工的压铸生产进行提升。而压铸模具是压铸生产的关键要素之一,压铸模具的质量好坏决定着压铸件的生产质量和生产效率,只有通过先进精密的压铸模具和优良的压铸生产工艺相结合才能保证高效的压铸生产。我们在实际生产操作中模具制造部门与模具使用部门根据模具试用中出现的问题积极的对模具浇口、模具排气、模具排溢、模具冷却进行结构调整改进,减少压铸生产中的压铸缺陷,有效提高压铸批量生产的生产质量和生产效率。

1 开展“压铸模具结构设计与压铸生产工艺的优化互补”的意义

隆鑫控股公司针对时下的激烈市场竞争,对下属分公司提出了 “节能减排、开源节流”的倡议活动。作为小型汽油发动机制造巨头之一,每年需使用大量的有色合金压铸件,当前各类有色金属价格飙涨,压铸件材料成本持续走高,提高压铸件的生产合格率成了节材降耗的主要攻关方向。

压铸模具作为压铸生产的关键要素之一,压铸模具的直接影响企业产品的质量,更新换代的

速度,技术经济效益和产品在市场上的竞争能力,只有通过合理的结构设计和制作精良的模具结合成熟的压铸工艺才能保证正常高效的压铸生产。

隆鑫压铸公司模具分厂结合自身实际情况与模具使用客户联合开展“模具结构设计与压铸生产的优化互补活动”,该活动通过压铸模具在压铸生产中发现的质量异常进行综合分析对模具的短板进行提升,从模具方面保证对压铸生产的生产合格率进行提高,以达到节能减排、节材降耗的目的。

模具分厂自成立以来,一直要求压铸模具设计与压铸生产实际结合进行对模具结构进行优化改良,改良效果都有明显提高。其中一套发动机缸头的压铸模具结构改进实例效果最为显著。

2 压铸模具在压铸生产中的重要作用

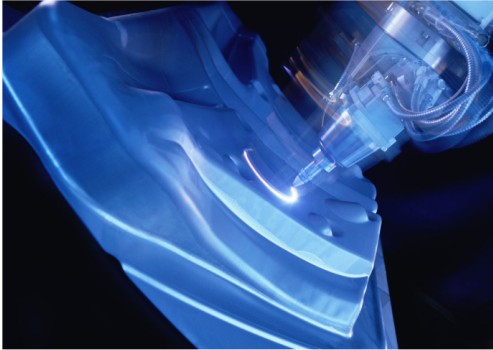

浇注模具是金属产品制件采用浇注生产中的关键要素之一,而传统利用沙型模具进行的金属重力浇注在有色金属这一块逐渐式微,取代的是生产效率更高、材料损耗少,尺寸更精准的机械压力浇注。

对有色金属通过进行压力浇注西方发达国家从十九世纪末就开始了,通过一百多年的发展已经形成了先进的压铸生产工艺和压铸生产设备。我们国家经过三十多年的改革开放,通过进口和自主研发也具有了高效率,高性能压铸设备和比较完整的压铸生产工艺,先进的压铸设备可以购置,生产工艺可以根据公司生产产品特性成立并逐渐完善,可是压铸模具是每款产品都有配套的模具,虽然所有的压铸模具都有一定的共性,但每款产品的各个压铸零件的模具也有不同特性,并且每个压铸件产量不是要求特别大的对应的模具可能只有一套,产量大的也就几套,所以模具制造的设计、材料、加工设备、加工人员都有相当高的要求,否则将严重影响模具的使用性能和所以寿命。但是,我们现在是模具设计水平不高,材料选择不当,模流分析不精准,加工设备不足,加工工艺落后等方面制约,远远不能适应当前生产发展的需要,只有提高模具制造能力,提升模具质量,延长模具寿命。发挥压铸机生产效率高的最大优势,达到最高的经济效益。

3 模具原因结构异常可能造成的压铸件缺陷

有色金属压铸模具在压铸生产使用过程中,会因为模具结构设计不合理、模具零件制作不精细、模具组装不到位、模具使用中保养不到位等异常原因使压铸件造成质量缺陷,因模具异常导致压铸件缺陷比较常见的有以下几种:

1) 产品填充壁厚太薄;形状不易充填;距离太远、封闭区域、被阻挡区域、圆角太小等均不易充填;型腔排气不够,易造成压铸件冷纹。

2) 圆角太尖锐,导致产品的局部残余热内压力太集中;模具拔模角不够,导致产品顶出力过大;顶针排布不合理,局部位置顶针过少;模具频繁生产中有错位、变形.易造成压铸件裂纹。

3) 流道转弯不圆滑,截面积没有渐减;排气道面积不够大或被阻塞,位置未位于最后充填的地方;易造成压铸件气孔。

4) 流道截面积急剧变化,易使金属熔汤中的气体忽然膨胀,冲击模具,造成模具损伤或压铸件有空蚀。

5) 充填模式不佳或模具强度不够,模具变形,造成金属熔汤重迭易造成压铸件脱皮或波纹。

6) 模具合模不良或模具强度不足易造成压铸件毛边。

4 实例

4.1 发动机缸头压铸模具的初始结构设计

(1)产品特性:

G390 缸头是隆鑫通用动力新开发的通用汽油发动机,该款发动机的缸头因要求材料结晶要紧密,不能有冷纹、裂痕、气孔、空蚀、缩孔、脫皮、波紋、流动不良产生的孔、缩陷等压铸缺陷。缸头散热叶片比较多而且很薄,采用通常的重力浇注无法满足产品需求,只能用压力铸造。模具使用寿命要求在十万模次。

(2)G390 缸头压铸模具初始结构设计特性:

根据产品结构我们首先进行模具方案设计初步确定由静模、动模、四个大滑块、两个小斜滑块组成,产品散热叶片全部由四个大滑块拼合形成,模具静模材料 H13,硬度 50~53HRC;动模材料 H13,硬度 48~50HRC;滑块材料 H13,硬度 50~53HRC,模架材料砂型铸造 50C. 两个小斜滑块采用小油缸抽芯,动静模采用点冷方式进行冷却,四个大滑块采用水冷。

4.2 模具制作中发现的问题和解决办法

1) 产品散热叶片全部由四个大滑块拼合形成,因为四个滑块的叶片位太深,合模时拼合位易错位使产品有段差而又手工接不了,只能在试模后根据样件补正。

2) 滑块散热叶片骨位太深,合金熔汤不易填充满,排气比较困难,根据试模后样件情况增加排气位

4.3 试模样件存在的压铸问题及检讨

1) 压铸首试样有严重的飞边

2) 样件切开发现有比较严重的气孔、空蚀和缩孔

16.94万

16.94万

17.05万

17.05万

7348

7348

1.4万

1.4万

7705

7705

7406

7406

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7906

7906

1.04万

1.04万

1.19万

1.19万

2581

2581

9617

9617

7521

7521

7483

7483

3198

3198

2435

2435