文:广州太威机械有限公司 陈月军

点击观看视频:http://m.v.qq.com/play/play.html?vid=x3522l41fci&url_from=share&second_share=0&share_from=copy

新能源汽车已经成为汽车发展的主流,车身一体化压铸工艺也成为汽车生产工艺的趋势,一体化压铸工艺大大简化了汽车车身的制作工艺流程,同时也为汽车轻量化提供了更大的可能。实现一体化压工艺,目前已经研制出超大型的压铸设备,开发出新型的免热处理材料,同时实现了一体化压铸零件的大型加工设备。然而超大型压铸零件在压铸后的毛刺飞边清理也面临新的挑战。不同于一般的压铸件,利用人工去毛刺修磨需要很多劳动力,产品尺寸大去毛刺量也大,需要多人同时去毛刺,并且工件重量达到50-60kg,工件在去毛刺过程需要多次翻转工件,显然劳动强度大,去毛刺品质保证困难。

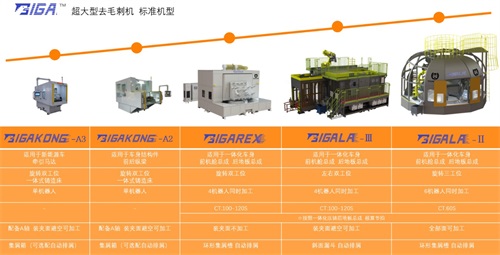

大型压铸零件的去毛刺也急需实现自动化,广州太威机械有限公司一直以来都专注于机器人自动化去毛刺的研究,针对超大型压铸零件的去毛刺专门组建了开发团队,从2021年就开始和各大新能源汽车厂商交流和探讨一体化压铸件的自动化去毛刺方案。目前已经开发出GIGALA和GIGAREX两个系列多个自动化去毛刺机型,并取得1项机器人测量自动适应偏差去毛刺技术发明专利和7项相应的实用新型专利。并于2022年10月完成2台GIGAREX超大型机器人去毛刺机研制,并投入某国内新势力电动汽车公司压铸工厂,实现整线设备联动调试,并达到量产状态。

2022年10月 GIGAREX超大型去毛刺机顺利出货

一体压铸车身零部件尺寸大,是自动化去毛刺面临的难点之一。如后底盘总成零件最大工件尺寸达到1700mm长,1500mm宽,700mm高,同时产品重量超过50Kg。产品正面、底面、两侧面均有去毛刺的区域,去毛刺部位多,加工尺寸范围大,传统的机器人去毛刺方案无法对应。另外由于一体压铸产品设计为一种薄壁工艺,工艺过程易变形,尺寸跨度大,变形量也大,特别是两侧轮罩区域,变形量超过5mm,这是自动化去毛刺面临的另外一个难点。以6000T压铸机为例,压铸节拍大概在120秒。自动去毛刺也必须能匹配压铸机的生产节拍,不然需要很大的区域积放产品。产品毛刺主要为合模线的隔皮飞边、顶针飞边、渣包口和浇注口,去毛刺期间还需要对产品进行翻转和流转,按照人工去毛刺作业效率计算,需要4至5人才能在压铸节拍内完成去毛刺作业。

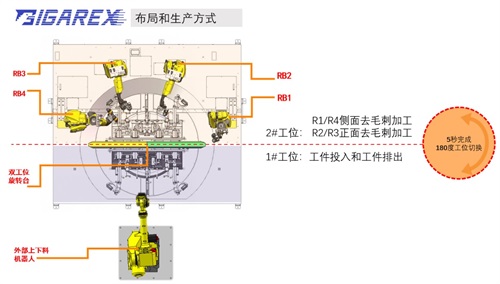

针对超大型压铸件的去毛刺遇到的技术难点,广州太威推出GIGAREX旋转双工位的机器人去毛刺方案。GIGAREX最大特点是采用超大直径的回旋双工位工作台,外侧工位提供给外部的搬运机器人实现自动化上下料,内侧为机器人加工工位,加工工位为全封闭结构,保证加工切屑粉尘飞出和保证隔音。双工位设计实现了工件上下料和去毛刺加工可以同时进行,工位旋转切换在5秒内完成,让设备生产效率最大化。针对一体化压铸零件去毛刺量大,满足加工节拍上考虑,加工区域设置了4台机器人同时去毛刺加工。GIGAREX去毛刺机还配置了切屑自动清理功能,因为超大型压铸零件毛刺量大,需要把切屑及时排出设备外,GIGAREX通过利用旋转工作台特殊的机构,设计了对应的扫屑机构,每个周期都可以把切屑清扫,通过排屑机排出满足设备长时间的自动运行。

超大型去毛刺机,设置了4台机器人同时加工,把工件分成4个区域,每台机器人分别对应一个区域的毛刺。但也会存在部分区域相邻的两台机器人存在共同作业区域,在工艺分析时利用仿真软件,提前做好每台机器人的路径规划,并设定安全干涉区,保证4台机器人自动运行相互错开,并且避免相互等待的时间,从而使设备加工效率最大化。压铸零件毛刺大小存在在动态变化的过程,压铸模具随着生产周期的增加,模具会出现老化,压铸零件的毛刺状态也会产生变化,一般合模线的厚度会变厚,甚至出现隔皮。去毛刺机浮动主轴设定的加工条件只能适应毛刺一定范围内的变化,但随着毛刺状态的变化越来越大的时候,就必须调整机器人的加工程序和对应的加工条件,以适应来料毛刺的变化。过往,一般的调整方法是人工调整机器人的程序,但这需要停止设备,进行调试程序。面对超大型的压铸零件,去毛刺加工轨迹长,程序复杂,调整起来比较麻烦。GIGAREX超大型去毛刺机,在设计之初已经考虑到调整的便利性,开发出了便利的调整加工条件的功能。GIGAREX去毛刺系统把去毛刺轨迹划分成小段,只需要通过设备HIM选中对应轨迹端,就可以直接通过HMI调整加工速度、浮动主轴浮动力、加工切入量等加工条件参数。操作人员直接根据来料工件的变化,可以在不停机的情况下,动态调整加工参数,达到调整去毛刺品质的功能。即使是不熟悉机器人编程的操作工人,也能通过可视化的画面找到对应的轨迹端,调整加工参数。GIGAREX首次把这样的功能增加到去毛刺系统中,设备在实际量产中,便利的调整加工条件的功能起到重要的作用,大大降低了调整程序的难度,提高了设备的生产性。

另外,实现机器人自动去毛刺遇到最大的瓶颈问题在于工件的毛刺大小是变化的,毛刺的位置也存在偏差,采用固定的轨迹程序加工,会导致工件出现过切或者切不到,去毛刺的品质较难保证。广州太威机械有限公司针对工件偏差瓶颈问题,自主开发出浮动式去毛刺主轴和去毛刺专用的刀具,利用刀具和工件浮动接触,能有效吸收工件的误差,实现高效稳定的自动去毛刺。

广州太威机械有限公司掌握和积累了核心的去毛刺浮动工具技术,通过浮动式去毛刺主轴马达,浮动主轴可以解决大部分产品变形的场合,浮动去毛刺主轴在径向最大能进行浮动±5°,折算到加工刀具预压量可以达到3-5mm,满足工件变形在3mm以内的场合。但一体化压铸零件,局部变形量较大的区域有可能会超出浮动工具适应的范围。太威团队开发了测量后修正加工的技术,在机器人去毛刺加工前对变形量区域进行测量,通过测量尺寸和加工程序的基准值进行比对,机器人自动修正机器人加工轨迹,从而实现自适应产品变形的问题。

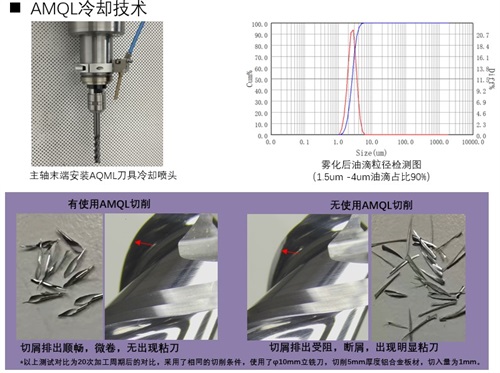

一体化压铸零件毛刺类型主要有合模线、顶针和浇口,前工序浇口一般采用等离子切割或者冲切的方式,在去毛刺的工序,需要修理浇口的残留量,一般需切入量达到1-2mm,浇口厚度达到5mm,轨迹长度达到1000-1400mm。在铝合金干式切削加工中往往会出现粘刀的问题,出现粘刀的情况会产生极大的加工震动,直接影响到切削面质量,严重时刀具会发生折断的问题,同时刀具的使用寿命会大大缩短。在一体化零件去毛刺研究的前期,进行了批量的试切测试,为满足这样干式切削的加工条件,广州太威开发出可以安装在加工主轴末端的AMQL雾化冷却喷头,通过压缩空气和冷却液混合雾化后,针对性地把油雾喷射到刀具的切削刃上,通过油雾的润滑减少切削热的产生,同时雾化空气迅速带走热量,起到刀具润滑和冷却的作用。因为喷头进行独特的设计,可以把冷却液雾化成极小的油雾,90%的油雾颗粒在5um以下,微小的油雾颗粒能更快地进入刀具切削区域。特殊设计的雾化喷头,会使油雾的喷射角在10度以内,集中的喷射避免了油雾喷射到无效区域,避免污染工件产品。一体化零件的去毛刺在AMQL技术的加持下,让去毛刺品质得到保证,提升了刀具的寿命。

GIGAREX超大型去毛刺机的面世,以及顺利落地量产,实现了一体化压铸零件全自动去毛刺。一体压铸工艺是汽车制造中颠覆性的技术,GIGAREX超大型去毛刺机的出现也是革命性的,提出了新的自动去毛刺解决方案。随着新能源汽车行业的不断发展,将极大带动一体化压铸制造发展,一体化压铸将成为新能源车企标配的制造工艺。广州太威将一直专注于去毛刺技术的研究,和去毛刺设备的开发,共同助力新能源汽车生产工艺的革新。

GIGA系列去毛刺机

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8100

8100

7645

7645

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2993

2993

9800

9800

7872

7872

7863

7863

3550

3550

2782

2782