文:肇庆小鹏新能源投资有限公司 陶中华 南京合一智造汽车轻量化技术研究院 朱永权、迟洋波

摘要:压铸具有高速高压、生产节拍快、效率高、生产复杂形状产品等特点,非常适用于新能源汽车行业压铸结构件生产。压铸机实时控制,压铸单元的自动化、智能化水平不断提高,为压铸结构批量生产提供可靠保证。随着国家提出绿色环保、节能减排的要求,铝合金压铸结构件在汽车行业得到大量的应用。本文全面阐述压铸结构件生产过程中各个要素,明确过程控制中的管理项目,所需要的条件管理内容,为从事压铸的人员提出一种考虑问题、解决问题的方法。

关键词:过程控制,条件管理,压铸结构件,独立控温系统,抽真空系统。

压铸结构件生产稳定及合格率高是持续生产的基础。如何实现压铸结构件的稳定生产及提高合格率,是目前结构件压铸急于解决的问题。通过“过程控制,条件管理”,将质量造就在工序内,是提高合格率、稳定生产的最有效手段。

1、压铸结构件生产的过程控制

对于压铸件生产过程的控制,首先要梳理压铸件的生产工艺流程以及每道工序下的内部控制点。工艺流程是以“一个流”的生产方式展开,每道工序根据自身内部的小流程进行区域化的布局,探讨压铸过程控制是压铸质量及生产控制关键要素。

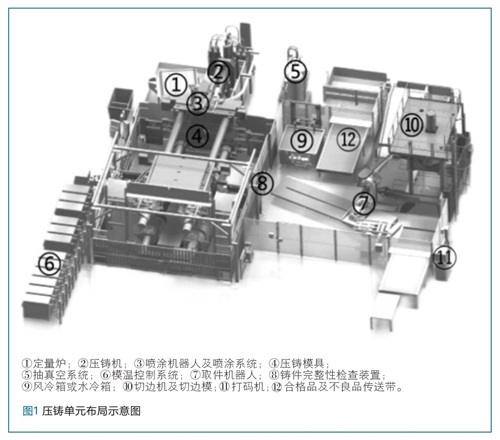

对于压铸结构件生产过程来说,主要流程包括:铝合金熔化 → 压铸生产 → 热处理 → 后处理 → 机加工。对压铸单元生产压铸结构件的过程分析,如图1所示。在一个压铸单元中,有两个相互平行的运行循环系统。

第一循环中包括:定量炉、压铸机、喷涂机器人及脱模剂喷涂系统、压铸模具、辅助工艺设备(抽真空系统、模具控温系统、脱模剂配比系统等)构成的第一循环, 实现压铸件的产出,如图1所示。

第二循环由取件机器人及夹具、冷却水箱、光电外观检査装置、液压剪刀、切边机及切边模、打码机、产品的不良及合格品传送带、AGV小车及摆放机器人等构成的后处理循环。

研讨这两个循环过程,提出过程中的控制要点,明确实现这些控制需要考虑的条件。通过如何对这些条件进行管理,进而实现压铸单元高效率地生产出高品质的压铸结构件。

1.1 压铸单元的第一循环过程

1.1.1 压铸结构件产生过程

压铸结构件产生过程是第一个循环过程,包括定量炉、压铸机、喷涂机器人及喷涂系统、压铸模具、抽真空系统、模温控制系统,构成压铸结构件产品生产的过程。

1.1.2 定量炉

定量炉将铝水浇注到压室内,准备充填压铸模具。要关注铝水化学成分、铝水温度、浇注重量,这些影响着压铸参数波动。铝水温度要关注进入压室后的温度,始终保证铝水在整个压射过程有足够的流动性。

1.1.3 压铸机

压铸机是压铸单元的核心,主要工艺控制参数包括压射速度、铸造压力、冲头行程等。对于压铸结构件,必须要采用抽真空工艺。抽真空后增加真空度曲线,因此速度、压力、行程及真空四条曲线控制压铸结构件的成型质量。

压铸速度一般包括慢速、高速和减速三个过程。慢速速度以铝水稳定充满压室,不卷气为宜。高速速度保证铝水良好充满型腔的前提下不宜过高,否则影响模具寿命,一般控制在40~50m/s。当铝水填充至渣包位置时开始减速,避免出现飞边。慢速-高速切换位置,对产品质量有较大影响,应确认合适的转换点,并确保在符合真空度要求的前提下充填。

1.1.4 压铸模具

压铸模具是生产工装,要充分考虑产品的特性要求,做好模具浇注系统、排气系统、模温控制管路、顶出系统、滑块系统的设计。对于压铸结构件,模具的密封性尤为重要,可以采用镶块密封、顶杆密封、料筒密封、模具分型面的密封,良好的密封性是实现真空压铸的重要保证。真空设计要考虑铸件特性,可设立多通道抽真空。

1.1.5 喷涂机器人及喷涂系统

机器人机械臂上安装喷涂模块的形式已成为主流,具有灵活性高等优点。传统上,喷涂操作除了为压铸模具型腔涂覆脱模剂外,还起到降低模温的作用。

在压铸结构件的生产中,可采用微量喷涂工艺,让喷涂操作只负责涂覆脱模剂,模温控制由温度控制系统控制,达到精确控温。对于大型一体压铸结构件产品一般采用微喷涂,以减少模具的热量损失,为模具充填提供有效温度保证。

1.1.6 抽真空系统

抽真空压铸工艺是保证铸件减少气孔可以热处理的必要条件。抽真空接口安装于压铸模具型腔填充的末端,保证全压铸过程抽真空。抽真空系统最重要的参数是真空罐的体积,决定了抽真空的能力大小。真空罐体积是模具型腔体积的40~60倍。抽真空系统安装位置尽量靠近压铸机,缩短连接管路长度,提高抽真空效率,使模具具有较低的真空度。

1.1.7 模温控制系统

压铸模具温度及均匀性影响着压铸件的成型质量,一体化压铸结构件对模具温度要求更高。模温控制系统要具备实时监控模温的能力,匹配冷却设备,结合良好的模具温控管路设计,保证模温始终处于工艺要求的范围内。

压铸结构件压铸最好采用独立的模具控温系统,采用间断的冷却方式。模具合模时冷却系统关闭,压射充填完成马上打开冷却系统。当达到开模温度时,应关闭冷却系统。开模取出铸件后,采用压缩空气清理模具型腔。应采用纯水机提供冷却水保证模具冷却通道不堵塞,对冷却水实时降温。对于模具的冲头及分流锥及浇口套可以采用车间内部的冷却系统进行温度控制。

1.2 后处理辅助循环过程控制

后处理过程是第二循环,包括取件机器人、铸件完整性检查装置、液压剪刀、风冷箱或水冷箱、切边机及切边模、打码机、合格品及不良品传送带及AGV小车等。

模具开模取件机器人从模具中夹取铸件,要考虑铸件的夹取位置,以保证夹取平稳。

取出的铸件进行光电装置检查,确认产品的完整性之后,转移到下一个工位。

采用液压剪刀去除产品上多余排气道,使得到产品便于冷却及切边机清理。

通过冷却水箱或风冷箱对压铸结构件进行冷却,需控制水箱水温度、风冷时间及风量,以保证合适的工件冷却效果。

切边机采用翻转机构便于切下的余料翻转清理,同时采用夹紧设计,使产品留在切边机动模,采用托板取出工件。对于切边模的设计还要充分考虑压铸结构件产品的变形,切边模具有矫形的功能。要设定压缩空气喷涂装置,充分清理模具残留杂质,确保产品下一模工况洁净。

合格品放置在传送带转出,通过机器人夹取工件转移到AGV小车,转运到热处理工区,不良品由不良品传送带传出。

2、实现压铸结构件生产的条件管理

条件管理是生产高质量压铸结构件的保证。

2.1压铸结构件生产的条件管理设定

2.1.1 铝液通过定量炉浇铸到压室过程条件设定

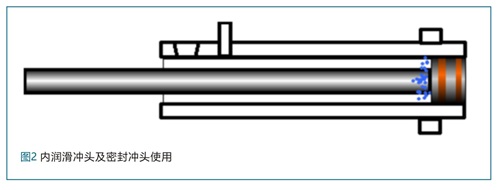

冲头的冷却要充分,润滑要适中,内润滑要保证冲头油均匀喷涂在压室内壁,防止卡冲头。采用密封冲头,防止冲头与压室之间的间隙发生泄漏,如图2所示。

浇注重量精度应控制在±1%以下,使料饼厚度尺寸稳定。浇铸温度应精确控制,铝液的化学成份稳定。

浇注温度要考虑到从保温炉到料筒中铝液的温降,慢速压射过程中铝液的温降,保证铝液在整个压铸过程中的流动性。尤其对于大型一体压铸结构件产品浇注重比较重,浇注到料筒时间长,铝水降温比较快,浇注温度一般要设定在680-690℃。同时考虑到吸氢,定量炉要具有良好的密闭性。由于定量炉要求用压缩空气控制浇注重量,压缩空气采用冷干机控制不含水分。

2.1.2 压铸工艺参数设定

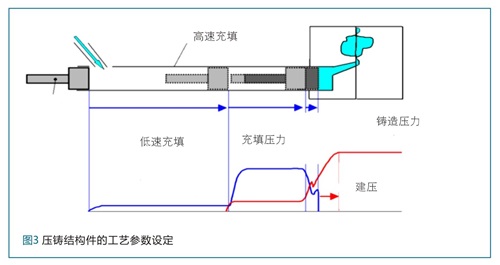

压铸工艺参数设定内容包括不同位置的压射速度、速度建立的时间、增压压力、建压时机等。可以将充填过程分为两个阶段分析,如图3所示。第一阶段慢压射,注意排除料筒内部的气体。第二阶段高速充填,金属液在高压下凝固形成铸件。由于压铸机具有多段设定的功能可以把这两个阶段的速度和压力细分为多段设定。

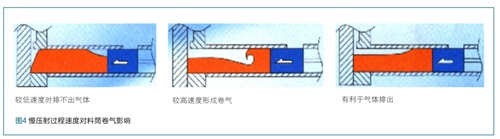

第一阶段:如图4所示,慢压射阶段要考虑到铝液在料筒内的充满度、慢压射速度,保证铝液无卷气。判断慢压射的好坏,可通过充填实验,对慢压射在料筒内凝固样品分段锯切、观察内部的气孔空洞状态来判定。慢压射过程中铝液的温度降低,会导致高速充填流动性不良。对于压铸结构件可以采用速度多段设定,充填末端设定高速。

二阶段:低速压射后应启动高速压射,高速压射设定要考虑启动的位置、建压时间及铸造压力。在保证铸件质量的前提下,速度和压力越小越好。速度和压力通过比例阀调节,必要时要考虑到氮气瓶的压力调整。

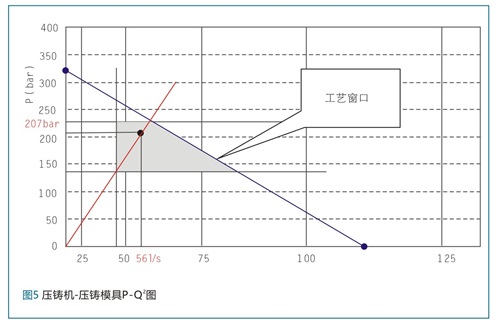

采用P-Q2图技术对压铸工艺参数进行验证,如图5所示,压铸的参数要选择到工艺窗口以内。可以这样理解,由于压铸结构件形状不同,生产中产生的缺欠部位也不尽相同,对于P-Q2图所示蓝线为压铸机的设备曲线,红线为模具曲线,要求工艺点在工艺窗口内。

实时控制的压铸机通过速度,压力独立的闭环控制,实现速度及压力多段设定控制。可以根据CAE模拟的充填过程,结合铸件的剖面锯切分解,计算不同位置的压力及速度的设定。也可利用压铸机充填试验功能,改善关键位置的工艺参数。

2.1.3 模温控制系统条件设定

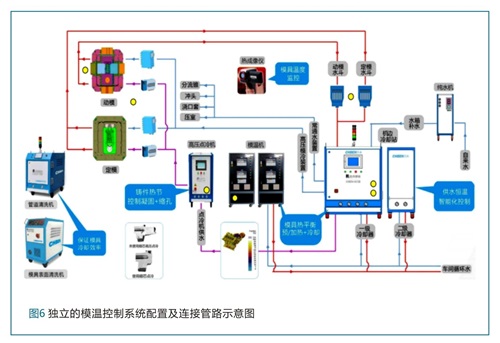

如图6所示,独立的模具冷却系统,是在压铸单元内部设有专门模具冷却机、纯水机、制冷机、冷却器、管道清洗机等,对模具温度进行控制,其独立于车间冷却系统。模具的分流锥及浇口套,可由车间冷却系统控制。

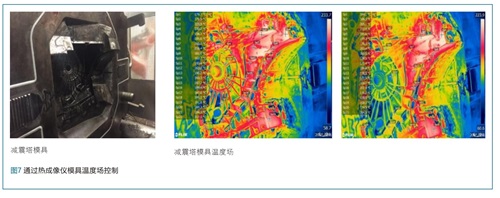

对压铸结构件产品模具的温图场尤为重要,对模具的点冷应使用独立的冷却系统,每一点冷回路应由模冷机的压力及流量控制。使用热成像仪取得模具温度场图谱,分析调整压力及流量大小,达到理想的温度分布状态。

图7是减震塔模具用红外热成像仪对测量的温度场,对于模具温度比较高地方加大流量,温度较低的位置较小流量,控制模具的温度分布。可以取消由模温机控制模具温度场,以减少不必要的能源浪费。

对于模具设计上全部采用点式冷却方式,用点冷机对点式冷却水的流量大小加以控制模具的温度场。实现模具温度场热平衡。

2.1.4 喷涂机器人及脱模剂喷涂系统设定

压铸结构件需要精确控制模具型腔表面温度,设定的参数包括脱模剂的密度、脱模剂的喷涂压力、脱模剂喷嘴与型腔表面的距离、喷嘴角度等。对于大型的压铸结构件,模具的热量损失要小,减少模具的降温,确保铝水在充填过程流动性。采用微喷涂方式,采用和模具匹配的仿形喷涂,对保持模具温度有益。

在脱模剂的选择上要考虑发气量小,采用水基脱模剂进行微喷涂时,浓度配比要高一些,一般为50-60%。

2.1.5 抽真空系统条件设定

采用多通道抽真空,型腔采用2-3个通道,压室和顶针板各设置一个通道。压铸模具和真空罐的连接管道越短越好,抽真空的启动位置以接近内浇口位置为好。

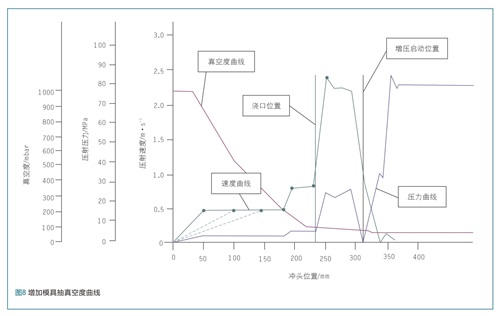

为清楚真空的形成与压射过程是否匹配,应将真空曲线与压射曲线同屏显示,以便观测和比较,如图8所示。如果不匹配,应对抽真空参数进行调整。

2.1.6 压铸模具

压铸结构件模具采用高真空度,对于模具的密封性尤为重要。压铸生产过程中要监控模具真空度,真空度异常应具有报警功能。

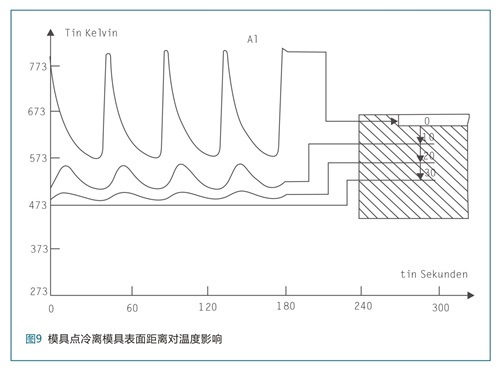

如图9 所示,点冷管道距离模具表面越近冷却效果越好,考虑模具的强度一般距离模具表面15-20mm较适宜。

对于模具滑块间隙采用密封条密封,压室采用密封条密封,顶杆活动部位采用耐高温密封胶密封,同时采用密封块密封。

采用大型排气块排气,并连接到模具抽真空设备上,排气块采用冷却水冷却,并与控温系统连接。为了避免排气块堵塞,应采用过滤网并及时更换。

2.2 后处理辅助循环条件管理

取件机器人取出工件,要考虑夹紧位置和取出的速度的设定。取件后因对铸件进行完整性检查,注意设置足够的检查部位。

合格铸件首先要去除浇排集夹渣包及排气道,采用液压剪刀时应控制液压剪刀的剪切力及位置设定。冷却水箱尺寸应符合铸件尺寸,并对水温进行控制,一般采用工件烫模加热水箱里的水,工件放置位置准确。也可通过切边机去除浇排系统,去除比较精准。

采用压缩空气喷吹系统对切边模具进行清理,翻转功能可进一步去除台面上的残留物。切边机应具有速度分段设定功能,切变后使用产品留在上模板,采用接料盘的设计取出工件。废料由接料小车或传送带输出,转运到集中熔化炉。

为保证100%可追溯,铸件在取出之后需要立刻打码,打码机保证铸件上数据正确,重要的工艺数据需要保存在数据库里以便于追溯。

合格品由传输带转运出压铸单元,由转运机器人码放到转运筐内,AGV小车转运到热处理工区。AGV小车采用图像定位。码放由机器人程序设定。

3、压铸结构件的过程控制及条件管理

过程控制和条件管理的对象是“人、机、料、法”等因素,即人的动作、设备的状态、原材料和物品的状态及位置、工艺和操作方法、生产现场等,评价这些现场条件是否可以满足产品的生产条件要求。

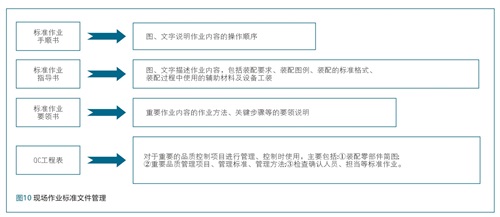

条件管理的实质就是实施标准化,使用标准文件管理所有的生产条件,标准文件通过生产管理看板的形式展示给所有人,即目视化。

如图10所示,通过标准文件,规范操作者的动作和工作流程,让操作者清楚地知道自己的工作内容和要求,将操作者的工作内容和工作方法标准化,实现标准化作业。

控制计划作为压铸生产的纲领性标准文件,要明确铸件生产的工艺过程细节、控制的要点数据、制造的必要条件数据、产品的品质要求,检查的方式方法,生产节拍等。

要实现在压铸生产过程中的目视化及标准化,就要明确每道工序的作业标准。作业要领书、设备操作要领书、标准作业票、质量检查操作要領书、设备检查书、条件检查表、防错检查表、生产模具更换管理板、不良品处置基准、异常处置要领书、压铸单元内生产,管理人员分工能力图表、培训及技能管理表,模具试模基准,问题的分析及人员指导文件。对于这些标准的建立,要有相应的记录文件,以跟踪记录这些文件执行。

要将这些标准备齐,并在日常管理中有条不紊地应用到位,“无标准无管理,缺标准缺管理”。做成问题点教育,并监督指导。是为有效实行标准作业而对作业方法,以及设备机械操作方法进行的标准化。

实现目视化要在生产的现场设置压铸单元管理板。关键工艺参数的管理图、人员的能力、各阶层人员的工作技能用图表明示,生产管理、质量管理、变化点管理图(明确“人、机、料、法”的变化)、设备条件管理图标、异常处置的规则、各类工作计划,实现生产中的质量、成本、效率,以及人员的目视化管理,发现异常迅速处理。

对压铸不良品处理的对策,最重要的是要针对不同现象做出不同的判断,并进行系统的调查。必须尽快确认结果、判断举措是否正确,通过数据的调查来发现事故及异常是最重要的。

4、结 语

对于压铸结构件生产,研究过程控制是解决压铸质量及生产的关键要素,条件管理是生产高质量压铸结构件的保证[2]。实施标准化,明确过程控制的条件,合理的采用断续冷却技术,多种模具密封技术,控制模具温度场,采用多通道,大真空罐确保模具真空度,提高产品质量。

过程控制核心是及时处置生产现场的异常情况,持续改善生产条件,使整个生产流程保持稳定的状态。条件管理的核心是标准化,使现场生产条件满足产品的生产要求,始终处于标准要求范围内,有效提高品质,减低生产节拍提高效率。

17.24万

17.24万

17.34万

17.34万

7446

7446

1.42万

1.42万

7906

7906

7521

7521

1.14万

1.14万

1.13万

1.13万

1.05万

1.05万

1.36万

1.36万

1.1万

1.1万

8015

8015

1.05万

1.05万

1.2万

1.2万

2801

2801

9723

9723

7718

7718

7686

7686

3402

3402

2621

2621