文:长安汽车股份有限公司 李帅、范俊凯、乐虎、万伯谦、彭宝斌、李文仲

摘 要:缸体压铸件在机加后由于表面致密层的破坏,极易形成表面孔洞缺陷,最终影响产品的外观及密封性能,该问题极其普遍,一直是困扰缸体压铸生产的难题。本文从实际出发,结合本公司生产情况,分析该缺陷产生的工艺因素,并提出有效解决措施。

关键词:压铸表面 孔洞 铝合金缸体

1、概述

缸体是发动机最为关键的 5C 件之一,发动机缸体一般为结构复杂的箱体件,使用性能方面,不仅有基本的尺寸形状和强度要求,对密封性有颇为严苛的要求。从铸造专业角度来看,压铸缸体厚壁件内部存在气孔、缩孔、渣孔在所难免,如果有密封线要求的位置刚好发生了孔洞缺陷,将引起报废;因此成品机加面孔洞问题是缸体压铸所必须要解决的质量问题。

本文所讨论缸体采用高压铸造工艺生产,该缸体为直列四缸箱体结构,缸体壁厚相差较大(3.5mm-22mm),水道、油道机构复杂,相关部位对强度、密封性要求较高。本文所讨论的质量问题发生在缸体的缸盖结合面密封带区域,该问题发生于密封要求的的关键部位,无法进行冷补修复,孔洞一旦超标(单个气孔大于 0.5mm 或多于 3 处)即报废,因此导致产品报废率居高不下。

本文对该缺陷产生原因进行系统排查分析并针对性的提出整改方案。

2、孔洞缺陷形成原因分析

2.1 孔洞缺陷形成原理

高速度、高压力是压铸成型工艺的两大特点,因此压铸工艺的充型、凝固过程与传统重力铸造、低压铸造存在显著区别:充型、凝固过程极短,一般为几十到上百毫秒,几乎可以说是瞬时充型、瞬时凝固。这就决定了压铸过程常常伴随着不可控的紊流、卷气和夹渣,这也就不难解释厚壁压铸件内部普遍存在的气孔、缩孔及渣孔等缺陷的现象了。

由于凝固过程的激冷效应,压铸件表面往往形成厚度为 1mm 左右的致密层,气孔、缩孔及渣孔等缺陷藏匿于压铸件内部,但铸件经机加工后,加工表层的致密层遭到破坏,内部孔洞暴露于表面,明显影响该面的密封效果,严重时将导致产品报废。

2.2 缺陷基本情况

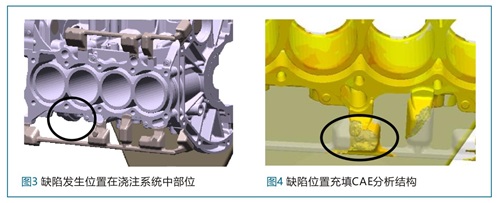

本次影响产品质量的孔洞主要集中在曲轴箱水泵安装孔柱面密封带区域,呈孤立分布,直径在1mm-2mm之间,缺陷件数量约占生产总量的3.5%(如图 1、图 2 所示)。从整个铸件及浇注系统来看,缺陷发生位置处于远水端,因此我们初步判定该缺陷与压铸充填过程中的排渣排气相关,在进行现场过程排查的同时采用 CAE 分析手段辅助方案制定。

2.3 主要原因分析

2.3.1 CAE 分析

发生缺陷位置在浇口对侧,距离较远,受到的增压效果较差,充填过程中受紊流的影响较明显,困气、夹渣的风险较大, CAE 模拟结果也进一步支持我们的观点,该位置确实存在排气不畅的风险(如图 3、图 4 所示);抛开产品结构和浇注系统,排溢系统的设计很显然不是最优方案,CAE 显示该处卷气相对严重但周边排溢设计过于简单,无法达到理想的排气、排渣效果,局部内部质量自然不理想。所以我们认为最简单有效的整改手段即是优化该部位溢流槽、集渣包,在卷气位置、充填方向上增设溢流槽和集渣包,提高局部排气集渣效果。

2.3.2 工艺排查结果

1)铝液温度及铝液含气量。

采用电热偶对铝液进行温度监控,铝液保温温度维持在 660℃-690℃;采用密度当量仪每小时对铝液进行检测跟踪,铝液密度当量维持在 2 以下(DI 值),我们认为对于压铸工艺属于较理想的铝液。

2)压射参数情况

压铸参数经过长期调试、试生产验证,已基本固化,我们也尝试将压射速度提高以提高远水端的充型效果,增加压力以提高增压补缩效果,结果铸件内部质量下滑十分严重,这可能是由于更高填充速度和更高压射压力带来的紊流的后果,因此我们认为压射参数的变更将带来更大的问题,原压射参数暂不考虑变动。

3)设备运行情况

根据当月的统计,设备运行正常,设备开动率为 83.2%,属压铸生产正常水平,根据废件编号追溯,该问题导致的报废与设备停机无直接联系。

4)真空系统

根据当月跟踪情况,我们发现,缺陷发生与真空系统的运行,存在一定的相关关系,往往真空系统发生堵塞前生产的产品该问题发生率显著升高,此时现场可以观察到铸件 A 面发花的现象,见图5。我们认为孔洞的发生跟真空系统故障或运行的不稳定所导致的排气效果变差呈直接关系,这也进一步验证了 CAE 分析的结果。

2.3.3 分析结论

发生缺陷位置属于充型末端,充填上属于含渣、含气的较为集中部位,一旦该处排渣排气不畅,即导致内部质量变差,机加后表面致密层破坏,形成孔洞。 根据CAE分析结果,该处位于浇注系统远端,且溢溜槽开设方向不理想,排渣排气效果不佳,步恶化,导致缺陷增多;另外,该处 1.5mm 的加工余量过大,造成表面致密层完全被破坏。

3、改进措施

我们根据上述分析、排查结果,结合我厂生产现场实际情况,针对性地制订了详细整改方案,全面优化工艺设计,加强过程管控;

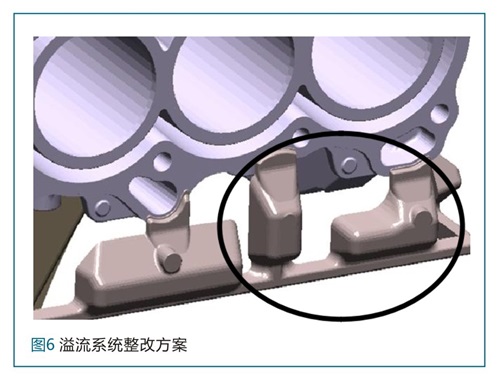

1)根据 CAE 分析结果,优化排溢系统,困气部位渣包加大 1 倍(如图 6 所示),提高该部位排渣排气效果;

2)通过专业培训提高车间使用、维护真空系统的能力,通过制定真空系统强制点检、定期维护,保证真空系统的正常运转,确保排气效果;同时加强过程控制,确保生产过程稳定可控;

3)保证机加质量的前提下,对该处加工余量进行适度削减,按 0.7-1.0mm 进行设计,以保证该处加工时压铸致密层未完全破坏,达到降低缺陷暴露的概率。

4、结束语

通过系统的原因分析和排查,按照制定方案的严格推进和执行,该缺陷引起的铸件报废比率明显下降,由原来的 3.5%下降至 0.1%(占生产总数百分比),铸件整体良品率也上升并稳定在 94%以上,这一问题得到了解决,顺利达成既定目标。见图7。

从本次案例可看出,压铸生产过程中缺陷的排查与解决是系统问题,只有从产品、工艺、生产三方面逐项排查、逐项优化,才能有效地解决质量问题。

17.51万

17.51万

17.61万

17.61万

7521

7521

1.43万

1.43万

8099

8099

7643

7643

1.15万

1.15万

1.15万

1.15万

1.07万

1.07万

1.38万

1.38万

1.12万

1.12万

8107

8107

1.06万

1.06万

1.2万

1.2万

2990

2990

9799

9799

7869

7869

7862

7862

3550

3550

2782

2782