文:广东鸿图科技股份有限公司卢广英

摘 要 针对某汽车油底壳压铸件前期模具设计的浇注系统,以减小高压油道串漏和改善铸件内部缩孔和气孔为目标,对传统设计方案和改进方案进行模拟。经过计算机自动运算、结果对比,筛选了满足铸件品质要求的最优方案。经过试验验证,局部位置可以采用一种压铸新型超点冷,并采用改进方案设计,使铸件的内部品质得到明显提高,同时提升了铸件合格率,缩短铸件品质改善的周期。

关键词 模具;压铸铝合金;超点冷;数值模拟

随着节能减排需求提高,汽车用铝合金压铸件要求轻量化、功能集成化,导致了零件的结构愈来愈复杂,为了保证复杂铸件品质和提升铸件的合格率,在生产前期需要设计一套较优的模具方案,并对内部的浇注系统和冷却系统、排气系统等进行优化。而在压铸这类功能要求较多的零件时,由于壁厚差异,常在厚壁部位出现缩孔或缩松等缺陷,因此合理的浇注系统设计是非常关键的。

针对某汽车油底壳压铸件前期模具设计的浇注系统以及验证后增加新型超点冷,以减少高压油道串漏和改善铸件内部缩孔和气孔为目标,对传统设计方案和改进方案进行模拟,经过计算机运算,结果对比,筛选了满足铸件品质要求的最优方案。经过试验验证,局部位置可以采用新型超点冷,并采用改进方案设计,使铸件的内部品质得到明显提高,同时提升铸件合格率,缩短铸件生产周期。

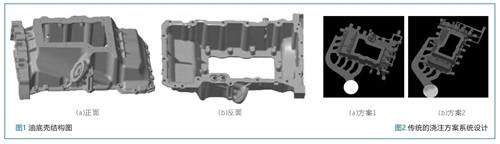

1、铸件介绍

图1为某汽车油底壳压铸件的结构图。毛坯质量为3.9kg,材质为 A380铝合金。铸件轮廓尺寸为312mm×208mm×488mm,平均壁厚为3.5mm,其中最大壁厚为11mm,最小壁厚为3mm,属于结构比较复杂的铸件。该铸件为耐压密封件,对于不同区域有不同的气密性要求,低压腔体≥100kPa压力下,泄漏量控制在≤2.7mL/min;高压油道≥700kPa压力下,泄漏量控制在≤2.7mL/min。 内部品质要求满足按ASTM-E505铝合金气孔壁厚小于10mm,按2级,壁厚大于或等于10mm,按3级;缩孔按2级的要求。机加工后铸件油标尺孔位置,要 求密封位置为φ0.2~φ0.4mm 的气孔只允许有1个。密封圈位置为φ0.4~φ0.6mm的气孔只允许有1个。

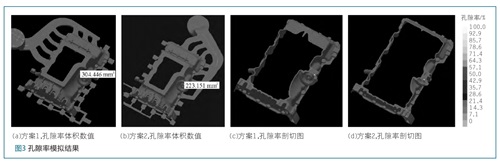

2、初始设计方案

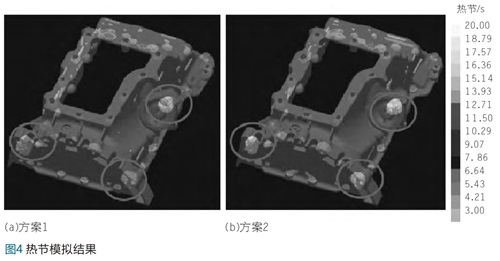

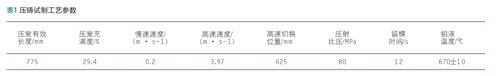

根据铸件的结构和技术要求,设计两种方案浇注系统,见图2。方案1考虑到油标尺孔处的品质,要求同时参考过往浇注流动方向设计。方案2考虑滤清器孔和密封圈孔品质保证,而且检漏要求高。对这两个方案使用软件进行模拟,同一参数下,对比孔隙率和热节 ,见图3和图4。

要求降低热节为首要目标 ,热节数值越小代表热节点越小;降低孔隙率为第二目标,孔隙率体积数值越小代表气缩孔越小。滤清器的孔隙率体积数值在200mm3以上,热节在10以上,生产过程中容易产生气孔,使高压油道有串漏风险。在实际生产的同类型铸件中,油标尺孔与滤清器关键部位是较容易出现气孔以及串漏风险的。

根据模具的设计参数以及零件特性,制定压铸试制工艺参数,见表1。

3、浇注优化方案

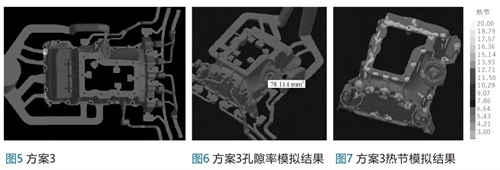

按照初始传统设计方案,模拟效果不理想,生产过程中,关键位置容易产生气孔和缩孔,合格率低,加工后,容易气孔外露。因此,设计了方案3,见图5。通过软件进行模拟,同一参数下,对比发现孔隙率在78左右,优于方案1和方案2,见图6。热节数据也在9以下,见图7。可以看出,滤清器位置与壁厚位置的孔隙率和热节明显得到改善,经评估,确认以方案3的浇注系统为开模具的方案。

4、优化方案生产验证

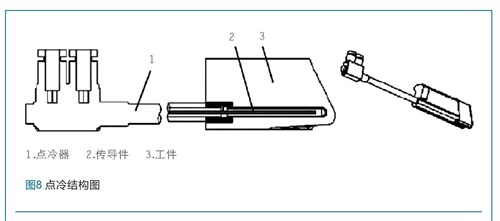

经生产验证,铸件内部X射线检测符合要求,铸件机加工后,油标尺孔和密封面位置都没有气孔外露,但滤清器孔存在气孔外露,因此将滤清器面上的入料口由15mm 改为18mm,同时增加新型超点冷,以拓宽点冷使用空间,选择单向导热性优异的石墨烯材料作为传导体。采用压铸新型超点冷,改善了铸件内部的致密性。点冷结构见图8。

再次生产验证时发现,使用压铸新型超点冷针后,滤清器处气孔X光要求符合要求,内部品质要求满足按ASTME505铝合金气孔壁厚小于10mm 按2级,壁厚大于或等于10mm,按3级;缩孔按2级的要求。X射线检测结果明显优于图纸的要求,见图9,而且机加工后没有孔外露,见图10。

5、结 语

借助软件进行模拟,分析及试验对比发现,采用最优工艺参数得到的铸件其缩孔缺陷得到明显改善,并对浇注系统优化设计验证,有效降低成本。对局部位置存在气孔,可以采用压铸新型超点冷解决。

14.72万

14.72万

14.8万

14.8万

5888

5888

1.25万

1.25万

5894

5894

6014

6014

9835

9835

9712

9712

8855

8855

1.17万

1.17万

9263

9263

6456

6456

8799

8799

1.03万

1.03万

818

818

8291

8291

5841

5841

5801

5801

1516

1516

796

796