一、新能源的汽车一体化压铸结构

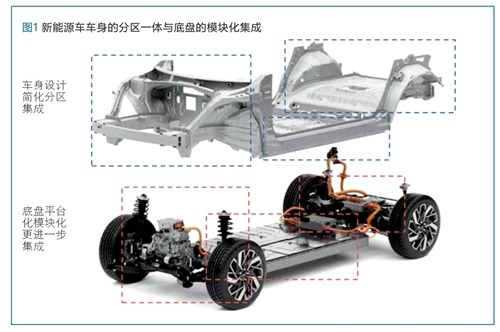

(一)一体化压铸是车身和底盘高度集成的基础

当前车身设计的不断集成与简化,底盘的平台与模块化均显示出:未来整体车身制造与底盘制造,均将向着高度一体化集成的方向发展。其中,一体化压铸作为实现集成的基础与核心技术,有望实现景气高增。

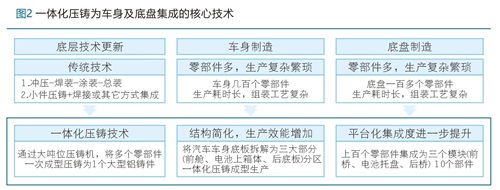

一体化压铸技术,是车身和底盘进一步高度集成的基础。一体化压铸是指通过大吨位压铸机,将多个单独、分散的铝合金零部件高度集成,再一次成型压铸为1-2个大型铝铸件,从而替代多个零部件先冲压再焊接在一起的方式。

当前车身部分已开始实现分区一体压铸;底盘部分随着CTC电池包的高度集成化和滑板底盘的推进:底盘结构件、电机电控部件等也将从模块化一体化压铸发展为超大型一体化压铸。

(二):特斯拉引领车身一体化压铸

1.特斯拉引领车身制造的集成变革

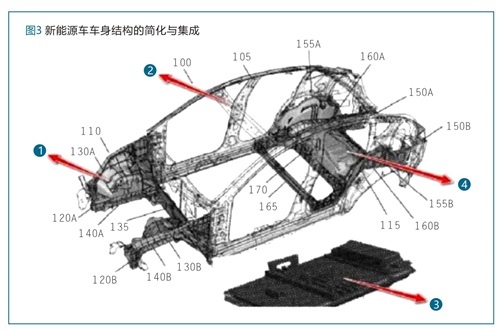

当前,特斯拉正在推进车身制造的进一步集成,即通过一体化压铸,将整个车辆的结构构成大大简化为四个部分:

①前舱一体化压铸总成+②乘员舱结构压铸总成+③一体化电池结构压铸总成+④后底板一体化压铸总成。

其中,据特斯拉发布会介绍,其利用3个大型压铸件(车身前底板+CTC电池包上盖与车身中地板+车身后底板)替换由370个零件组成的整个下车体总成,实现整体减重10%,续航增加14%。

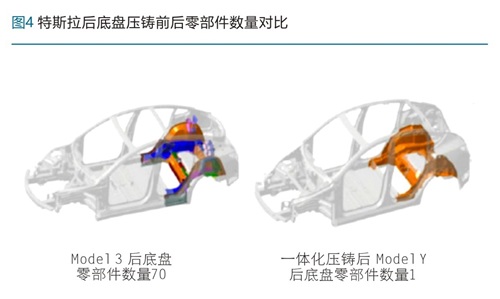

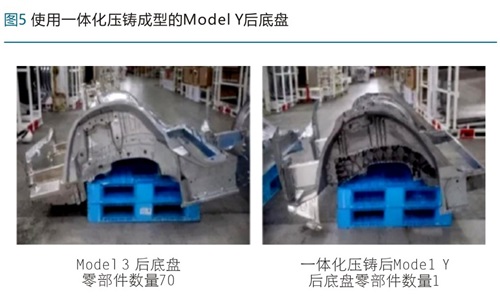

(1)ModelY车身后底板一体化压铸率先量产

2019年7月,特斯拉发布了新专利“汽车车架的多向车身一体成型铸造机和相关铸造方法”,提出了一种车架一体铸造技术和相关的铸造机器设计,该技术将在一台机器上完成绝大部分车架的铸造工作。

2020年9月,特斯拉于电池日上宣布 Model Y将采用一体化压铸后底板总成,使用钢铝混合车身,可减少下车体总成重 量30%,降低40%制造成本,且车身生产工艺流程大幅简化,制造时间由传统冲压 -焊装-涂装-总装制造工艺的1-2小时缩短至一体化压铸的2-3分钟。

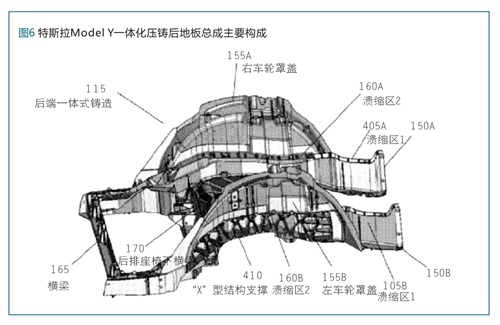

后端一体化压铸总成中,左右车轮罩、两个溃缩(吸能)区和两个横梁是主要组成部分,两个横梁将两侧的车轮罩和溃缩区连接起来,并与乘员舱架、Structural battery (结构电池模组)相连接。

溃缩区1包含一些波浪型的结构中空设计,和一些开口式喇叭或收口式喇叭设计,以更好地实现碰撞过程中的吸能。

溃缩区2主要为X型结构支撑件设计,还有开口式喇叭或收口式喇叭形态,以增加或减少两个加强筋之间的间距。

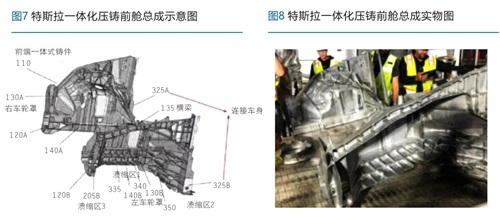

(2)车身前舱一体化压铸总成已开始应用

2021年5月,特斯拉前舱一体化总成铸件试验也已披露下线,主要构成包括左右车轮罩、溃缩吸能区、横梁、以及与车身连接的端面和与前碰撞梁或车前端连接的结构端面,整体重量约为130kg。

前舱有3个溃缩区,采用C型(加强筋)结构设计。其中两个靠近车前端,当发生碰撞时会率先发生塑性变化,进行缓冲吸能;最后一个靠近乘员舱,在溃缩吸能的同时防止结构件侵入乘员舱,保障车内人员安全。

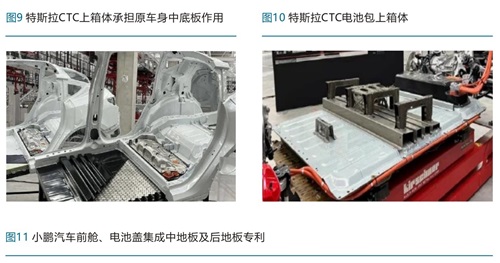

(3)CTC-上箱体集成于下车身中部

除了前后车身底板之外,中间部分则由CTC电池上箱体承担起中部车身底板作用。该上盖集成体的设计集成了原电池包上盖+原车身地板。 例如,搭载4680电池包的Model Y的车身底部镂空,由电池包充当了车身中底板,车辆的座椅就直接安装在电池包的上箱体上。

2.新势力携手第三方压铸厂快速跟进

除特斯拉外,新势力造车企业如蔚来、小鹏、理想、小米等也开始布局一体化压铸车身部件。蔚来与南通雄邦和重庆美利信合作,由该两家供应商支持一体化压铸。

蔚来在 2021年10月正式宣布成功验证开发了可用于制造大型压铸件的免热处理材料,新材料会应用在第二代平台的车型;并于2021年12月发布新车 ET5,该车后座板使用一体压铸工艺。

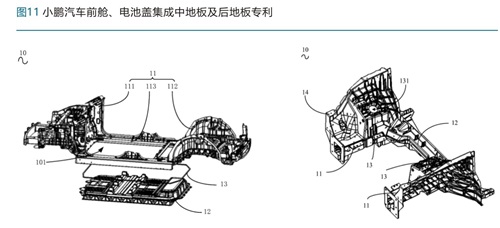

小鹏的武汉工厂除了规划了常规的冲压、焊接、涂装车间,还加入了一体化压铸 工艺车间,将引进一套以上超大型压铸岛及自动化生产线;肇庆工厂则由广东鸿图供应车身后地板一体化压铸。宁波海威为小鹏汽车供应车身前舱体一体化压铸。下图显示小鹏汽车已申请前舱、电池盖集成中地板及后地板专利。

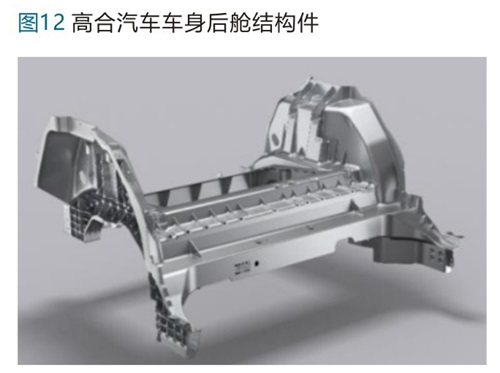

高合汽车与拓普集团联合首发的一体化超大压铸车身后舱结构件于2022年2月正式量产下线, 该技术将在公司后续车型中大批量应用。

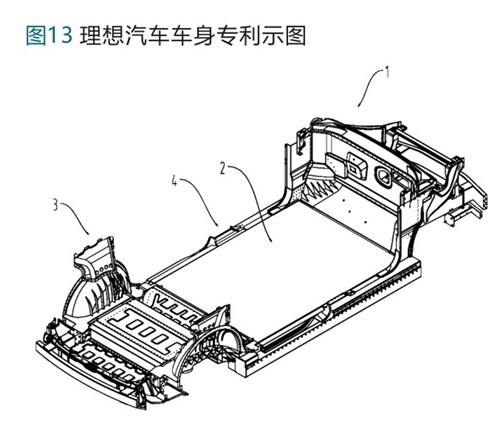

对于特斯拉创新应用的一体化压铸工艺的独特优势,理想汽车CEO表示:“特斯拉一体式铸造的车身,不仅降低了制造成本,更提升了生产效率。效率意味着在最短时间内,提供足够多的产能,这是特斯拉持续思考解决的问题。特斯拉上海超级工厂的年产能规模,今年或将突破新高,这在汽车行业历史上是从未出现过的。”针对理想汽车CEO李想本人公开讨论并称赞过的特斯拉一体化压铸技术,分析人士预测理想汽车大概率将会在车身结构上引入一体压铸技术。而据消息人士透露,理想汽车已在宁波某压铸厂试制后地板样件。

3.传统OEM也在不断加快一体化压铸车身布局

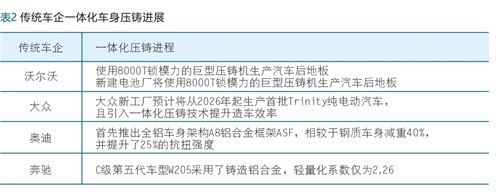

除新势力外,传统车企如沃尔沃、大众、奥迪、奔驰、比亚迪等也开始布局车身及底盘的一体化压铸工艺,意味着一体化压铸应用推广的进一步加快。

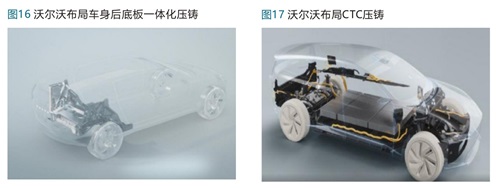

(1)沃尔沃计划导入CTC,同时车身一体化后底板应用于全新电动平台

2022年2月8日,沃尔沃汽车宣布将投资100亿瑞典克朗给位于瑞典的Torslanda制造工厂,以准备生产的下一代全电动汽车。

公司将采用大型铸造铝车身部件,新建电池组装厂和总装车间。其中关键一项是使用8000T锁模力的巨型压铸机生产汽车后地板,高于目前特斯拉使用的6000T压铸机,意味着沃尔沃开始在大型汽车零部件中引入压铸工艺。

该一体化后地板大约将在2025年应用于全新的全电动平台。

近日,作为全球顶压铸机制造企业的布勒Buhler与沃尔沃汽车签订超大型压铸单元是布勒Buhler顶配设备,型号为CARAT 840,锁模力8400T的超大型两板压铸机及周边配套设备自动化集成单元。

此次签约将开启全球顶级压铸装备企业与被称之最安全汽车造车企业在新能源汽车轻量化领域一体化压铸的征程。

(2)大众汽车新一代电动汽车(Trinity项目)引入一体化压铸技术

为了生产新一代电动汽车(Trinity项目),大众将在德国沃尔夫斯堡建立全新工厂,从2026年起生产首批Trinity纯电动汽车。同时在项目中引入一体化压铸技术,避免使用单块板材,从而明显提升公司生产效率。

近日,大众汽车后车身一体式铝压铸件样件下线。该铝压铸样件采用4400吨压铸机生产,为SSP平台开发,取代约30多个零部件,可以减重10kg。

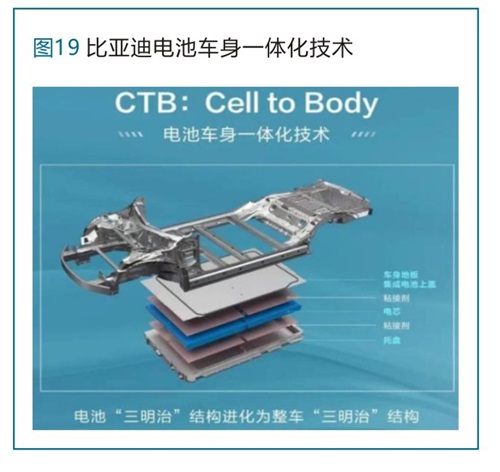

(3)比亚迪发布了CTB电池车身一体化技术

5月20日,比亚迪发布了CTB电池车身一体化技术。而首款搭载了CTB技术的e平台3.0车型海豹也开启预售。

所谓CTB技术,即Cell to Body,是CTP(Cell to Pack)技术的升级版。时下流行的CTP技术由电芯直接组成电池包,利于了提高电池内部空间利用率和体积比能量密度。而CTB技术则是在CTP的基础上,把车身与电池系统进行高度融合,电池上盖与车身地板进一步合二为一,动力电池系统在是提供动能的能量体的同时,也是车身的结构件。

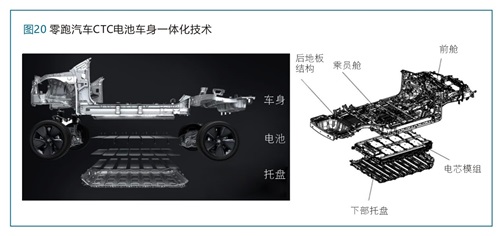

(4)零跑科技发布CTC电池车身一体化技术

零跑汽车也于近日正式发布了CTC电池车身一体化技术,并且即将在今年8月份上市的新车零跑C01就将应用该项技术。

CTC技术即“cell to chassis”的缩写,从英文字面可以很直观地看到,cell指的是电池单体、chassis就是底盘,这项技术是将电池电芯直接集成到整车底盘上。

零跑科技电池产品线总经理宋忆宁表示,通过CTC技术,零跑汽车零部件数量减少20%,结构件成本减低15%,而提高整车刚度25%,实现了高度集成化和模块化。他将CTC技术称之为“动力电池的3.0时代”。

无论是比亚迪新发布的CTB技术,还是特斯拉、零跑的CTC技术,我们能够看到,电池车身一体化已经成为纯电车发展的新趋势。

目前,整车企业如比亚迪、长安汽车、吉利、一汽、大众、沃尔沃、福特,电池企业如宁德时代等均在CTC技术的研发与应用上有所布局。有业内人士指出,“CTC更多涉及底盘硬件的结构技术,整车厂商更具技术优势。”

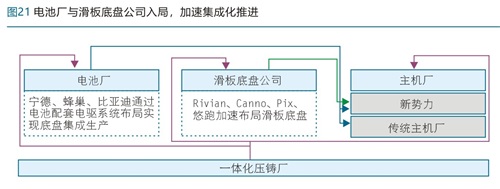

(三)底盘加速一体化技术应用

当前,电池厂、滑板底盘公司,包括主机厂等均在将底盘向集成程度更高的方向发展。底盘部分的各系统与结构件同样将受益于一体化压铸技术的突破与成熟,实现高度集成。 由于滑板底盘公司以及电池厂的入局,行业整体进展速度有望进一步加快,其中一体化压铸作为核心技术,有望实现景气的进一步高增。

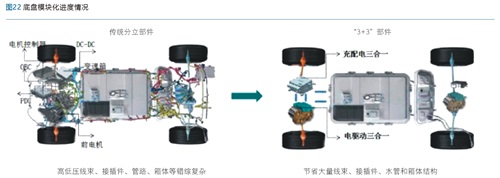

1.底盘模块化与集成化不断发展,一体化压铸已分模块试行

早在2012年东京发布会时,特斯拉就已经将电池包、线控制动、悬架、电机等硬件以高度集成化的设计嵌入到底盘之上。

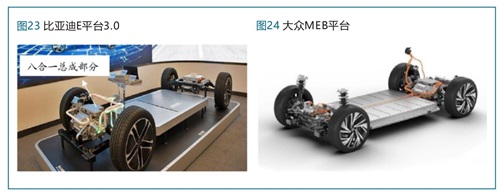

比亚迪E平台、大众MEB平台也均是底盘不断集成化的产物。通过将传统分立部件集成为三合一、五合一等更加集成化的平台, 实现线束、接插件等结构的优化简化。

其中比亚迪E平台1.0实现三电关键部件平台化;E2.0实现底盘关键系统模块化如电驱动三合一,多合一电气控制等。

2021年发布的E平台3.0将整车底盘构架平台化,包括八合一(整车控制器、电机控制器、车载充电器、驱动电机、电池管理器、 高压配电箱、直流变换器、减速器)电动力总成,电池及车身一体化设计。

当前的滑板底盘概念,也是从集成化与模块化底盘的基础上进一步发展而来。

即 是将底盘的软硬件集成度较高的大零件。将底盘部分原有的上百个零部件集成为三 个模块10个部件: 前桥:悬架、副车架,电机、电驱动、转向机。车架悬架等结构件可以通过一体化压铸实现制造工艺的简化。

电机电驱等亦可采用三合一等的一体化压铸实现集成。中桥:电池包、热管理及相关零部件。通过对电池托盘和相关结构件等进行一体 化压铸而实现高度集成效应。 后桥:悬架、副车架,电机。同样可采用一体化压铸将零部件高度集成。

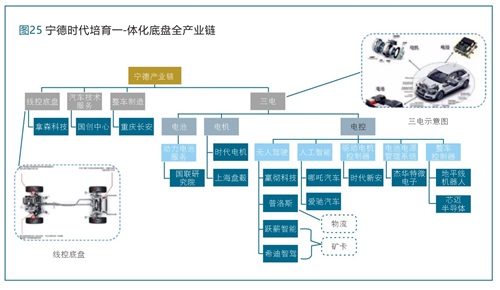

2.宁德时代深度布局CTC后一体化底盘项目

2021年12月21日,宁德时代董事长曾毓群透:2025年前后,宁德时代计划推出 第四代高度集成化的CTC电池系统.2028年前后有望升级为第五代智能化的CTC电 动底盘系统。CTC技术不仅对电池进行重新排布,还会纳入三电系统,通过智能化 动力域控制器优化动力分配和降低能耗,目标2030年前完成技术开发。

目前宁德时代已在积极布局CTC业务相关的除电池系统之外的核心零部件。包括:

2016年宁德时代实控人之一李平创立上海盘毂动力,布局电机体系。

2017年设 立宁德时代电机。2020年9月入股芯迈半导体,12月入股杰华特微电子,布局电控核 心部件。

2021年9月入股拿森,专注线控底盘解决方案。

2021年10月设立苏州新安 重点布局电动能效优化解决方案等前沿研发项目开发。

2021年8月,宁德时代与上海临港签订合作协议,拟投资28亿元建设一体化电 动底盘项目。

2022年2月19日基地正式开工。 宁德时代还与三祥新材、江苏万顺机电集团有限公司、广东文达镁业科技股份 有限公司,在宁德寿宁县共同投资了“镁铝合金压铸项目”。该项目引进一批2500T、 5000T吨的压铸设备,用于电池包内部结构件的压铸。日前项目生产线成功试车,已 具备量产条件。后续将引进5000T压铸单元,采用一体化压铸成型工艺,以及免热处理合金材料,生产大型一体化新能源汽车零部件。

在远期随着CTC电池包的高度集成化,底盘结构件、电机电控部件等进行一体化底盘压铸也将成为可能。

3.Rivian、Pix、悠跑等抢先布局滑板底盘,鲇鱼效应加速一体化应用

一体化压铸是滑板底盘实现高度集成化的重要技术基础。当前的所谓滑板底盘,即通过设计实现车身与底盘的分离,核心制造工艺则是通过一体化压铸实现底盘的平台化模块化生产。从全球范围来看,目前美国的 Rivian、Canoo;国内的Pix、悠跑等均在加速布局滑板底盘项目。

(1)Rivian滑板底盘

Rivian创办于2009年,为美国一家电动汽车厂商。2011年开始研究电动汽车生产。其最核心的技术即为“滑板底盘技术”:即将电池、电动传动系统、悬架、刹车等部件提前整合在底盘上,基于该集成化的底盘,Rivian可以快速打造不同的车型。

(2)Canno滑板底盘

Canno成立于2018年,由前宝马i3系列车型的项目主管Ulrich Kranz担任CEO。 其设计理念延续宝马i3的“LifeDrive”结构,即上半部分是为乘员舱模块;下半部分是 Drive模块,包含了底盘和动力系统。Canoo的多款车型共用下半部分的底盘模块, 通过更换不同的上半部分模块来实现不同的功能、扮演不同的角色。

(3)Pix发布第2代滑板式底盘,通过一体化压铸实现底盘集成化

和 Rivian、Canoo产品架构一样,PIX Moving 也是以滑板式底盘开发为核心。整个底盘采用全线控技术,使得行驶系统、转向系统、传动系统、制动系统高度集成,机械结构大幅简化,可大大节省车内空间,低地板大通道的设计使得乘客可以更加便捷地上下车,同时也提高了车辆的运载能力。同时超级底盘采用软件定义打造原生智能汽车开发模式。

汽车制造无需从零开始进行整车开发,只需要基于通用底盘定制上装应用,即可以快速、灵活的开发出乘用车、商用车等不同用途的汽车。

据Pix介绍因其模块化架构和自动驾驶系统,其产品是目前全球覆盖场景最多的企业。2020年开始产出无人功能车产品覆盖28个场景100+客户,交付十个国家。近期数款产品即将量产,包括全无人驾驶的L4级小巴,无人配送车、无人清扫车等。

(4)悠跑

悠跑科技成立于2021年,致力于研发标准化的UP超级底盘。当前悠跑的UP超 级底盘高度集成智能电动车的核心能力:三电、悬架、制动、转向、智驾系统及热管 理系统,是为造车自由而生的软硬一体化操作系统。

当前,我们认为随着电池厂商和滑板底盘厂商的入局,有望通过鲇鱼效应加速底盘一体化集成的发展;其中作为最基础与核心的一体化压铸市场空间,也有望加速打开。

15万

15万

15.08万

15.08万

5939

5939

1.26万

1.26万

5977

5977

6050

6050

9876

9876

9765

9765

8884

8884

1.18万

1.18万

9289

9289

6490

6490

8840

8840

1.06万

1.06万

879

879

8345

8345

5876

5876

5849

5849

1559

1559

841

841