文:重庆长安汽车股份有限公司 谢本阁、 顾波、 祁向东、 尹明洪、 唐望

摘 要:本文以某发动机变速器壳体为例,通过采取压铸模具温度场及进浇系统改善等一系列措施,提高了某发动机变速器壳体铸件的质量,达到了有效减少裂纹报废率的目的,降低客诉,提升客户满意度,技术积累,为新产品提供了好的建议,取得了比较好的效果,产生了良好的经济效益。

关键词:变速器壳体;压铸模具;裂纹;模具温度;进浇系统

1、引言

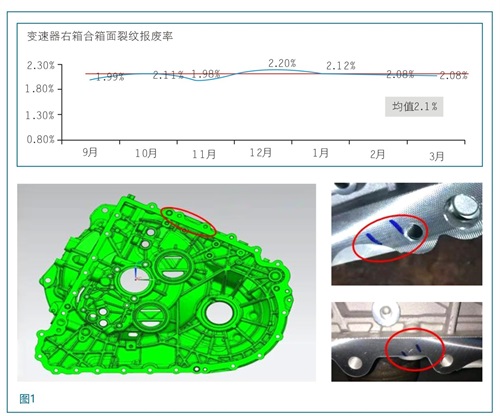

发动机变速器壳体压铸工艺为薄壁型壳体类压铸,与传统的发动机曲轴箱工艺相比,无论是在工艺开发设计上还是在现场工艺过程控制上都有一些明显区别。压铸某发动机变速器壳体自投产以来,右箱合箱面裂纹一直作为 TOP3 问题影响产品质量,且合箱面裂纹在铸件表面无法发现,需通过机加工后才能发现。合箱面裂纹直接影响到合箱面密封,需做报废处理,成本浪费大。图1

2、存在的问题

机加车间抱怨,变速器壳体右箱合箱面加工后产生裂纹,按照产品外观标准做报废处理,影响机加成品工单完成及造成制造成本浪费。 2020年9 月至2021年2月,变速器壳体右箱合箱面裂纹报废率约2.10%,制造成本浪费大,急需降低裂纹报废率。

通过对进浇系统、舀勺结构、铝液打渣、压室润滑油量、压室温度、模具温度等因素的研究,减少变速器壳体右箱合箱面裂纹报废率,目标:右箱合箱面裂纹报废率≤0.4%。变速器壳体右箱合箱面裂纹发生率为2.1%,单件废品损失为126.6元,按照年度的产量规划24万套,可节约:126.6×240000×(2.1%-0.4%)=516528 元≈51.65 万元。

3、原因分析

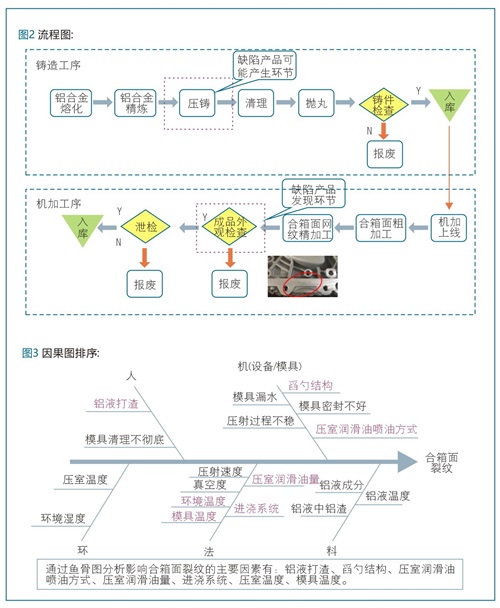

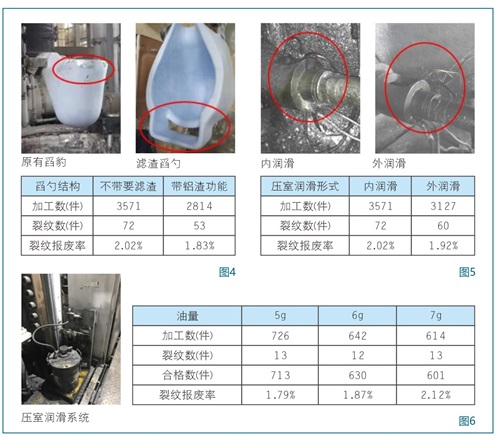

经过我们梳理流程图,通过鱼骨图分析影响合箱面裂纹的主要因素有:铝液打渣、舀勺结构、压室润滑油喷油方式、压室润滑油量、进浇系统、压室温度、模具温度。图2、图3、表1

3.1 舀勺结构

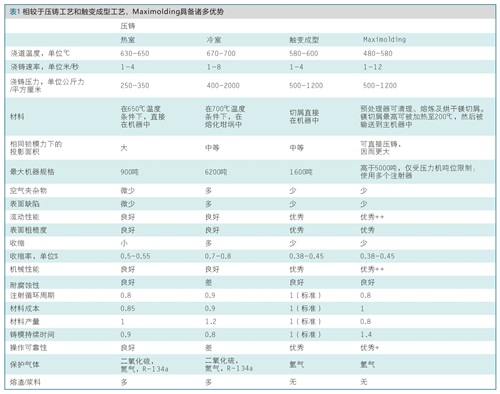

目前舀勺使用的是无滤渣功能舀勺,舀水时无法将保温炉表面的铝渣过滤掉,可能造成铸件夹渣,形成裂纹。通过更换带铝渣功能的舀勺进行连续生产验证。

通过双比率检验,P=0.703>0.05,更换滤渣舀勺对合箱面裂纹无显著影响。但舀勺结构更改对铸件内部质量有一定好处,固化舀勺结构。图4

3.2 压室润滑油喷油方式

目前压室润滑油采用的内润滑,压室润滑油直接喷到压室内,铝液倒入后与润滑油形成渣,在合箱面形成缺陷,将润滑油改为外润滑,润滑油喷在冲头上,润滑油不与铝液直接接触,避免形成大量的铝渣。图5

通过双比率检验,P=0.774>0.05,压室外润滑对合箱面裂纹无显著影响。但外润滑较内润滑对铸件内部质量有一定好处,固化外润滑方式。

压室润滑油主要成分为石墨,每模起到压室和冲头之间的润滑作用,如果喷的过多,会与铝液形成铝渣,压射至铸件内,形成缺陷。目前压室润滑油重量约为6g,通过调整油量进行验证。

3.3 压室润滑油量

通过卡方检验,P=0.905>0.05,压室润滑油量对合箱面裂纹无显著影响。图6

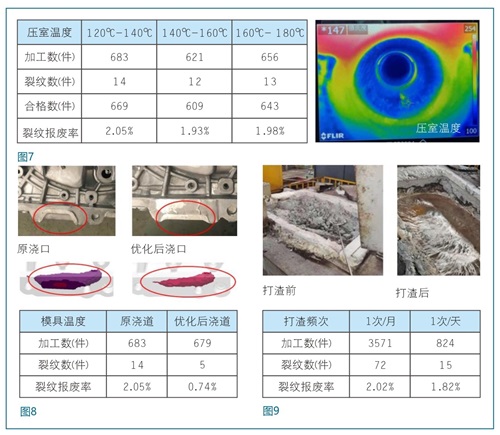

3.4 压室温度

如果压室温度偏低,在铝水倒入压室内时形成急冷,增加铝液内的含渣量,压室温度过高会造成爆料饼,影响取件,目前压室温度控制在140℃-160℃,通过调整压室冷却水的流量调整压室温度进行验证。图7

通过卡方检验,P=0.988>0.05,压室温度 对合箱面裂纹无显著影响。

3.5 进浇系统

裂纹主要集中在主浇口面下方,浇口下方较为厚大,易在最后凝固时形成裂纹,将浇口外移至边缘非厚大部位,凝固不易形成裂纹,通过CAE模拟分析,热节减少,浇口外移后,通过修模具生产验证。

通过双比率检验,P=0.038<0.05,进浇系统优化对合箱面裂纹有显著影响。图8

3.6 铝液打渣

压铸单元保温炉铝液会与空气接触形成氧化物,造成铸件形成缺陷,保温炉现在打渣频次为 1 次/月,通过增加打渣频次来验证。

通过双比率检验,P=0.707>0.05,增加打渣频次对合箱面裂纹无显著影响。但打渣频次增加对铸件内部质量有一定好处,固化打渣频次。图9

4、改进措施

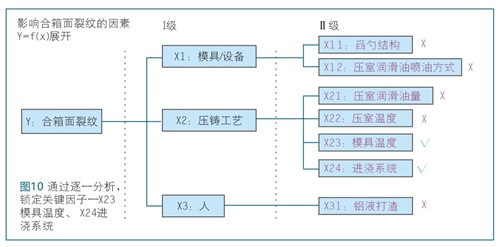

通过逐一分析,锁定关键因子,模具温度及进浇系统影响裂纹报废率。图10

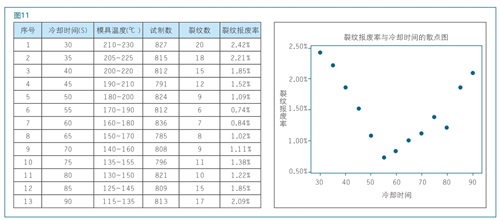

4.1 模具温度优化

模具温度通过调整定模冷却水时间进行控制,冷却水时间低于 30s 后温度过高模具易粘铝, 冷却水时间过长易导致铸件冷隔或充型不良,综合选取冷却时间30s-90s进行生产验证,根据合箱面裂纹报废率的数据,进行分析:图11

通过卡方检验,P=0.047<0.05,模具温度调整对合箱面裂纹有显著影响。

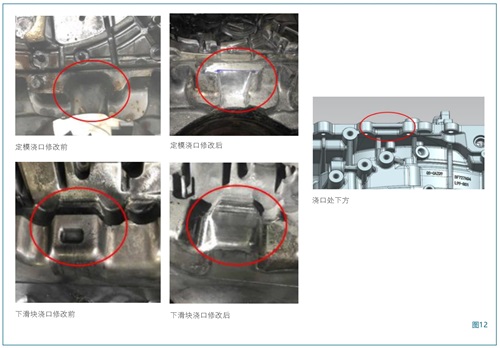

4.2 进浇系统优化

团队成员通过对产品结构及 CAE 模拟分析,目前主浇口下方为厚大部位,浇口最后凝固,合箱面易形成裂纹,浇口外移可加速合箱面凝固,不易形成裂纹,且浇口外移至铸件最外沿处利于充型和凝固补缩,通过对模具修模批量验证。

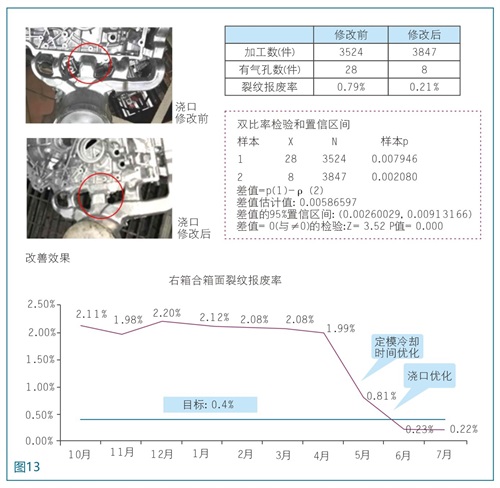

修改浇口后连续一周试生产验证,通过机加加工3847件,出现8件裂纹,报废率为0.21%, 通过双比率验证,P值=0,措施有效。图12

4.3 措施固化

从 2021年3月至2021年7月,通过优化定模冷却水时间,降低模具温度和优化浇口外移的实施,合箱面裂纹报废率由2.1%已降低至0.22%,整体改善明显,达成项目设定目标。图13

5、结论

1、 后续新品变速器壳体右箱新开模具,浇口设计时参考目前右箱模具结构设计,浇口外移,防止厚大部位,减少热节,预防裂纹;

2、 工艺开发、调试阶段,尽可能多做对比验证,寻找最优工艺参数范围,输入现场控制;

3、 舀勺设计结构上,采用带铝渣功能的舀勺结构设计,减少铝液含渣量,改善铸件内部质量;

4、 压室润滑方式的设计上,采用外润滑喷油方式代替内润滑喷油方式,减少铝液含渣量,改善铸件内部质量。

5、 新品工艺开发时,通过前期进行 CAE 模拟分析,提前识别可能产生缺陷,采取对应措施。

16.93万

16.93万

17.04万

17.04万

7341

7341

1.4万

1.4万

7697

7697

7400

7400

1.12万

1.12万

1.12万

1.12万

1.03万

1.03万

1.34万

1.34万

1.08万

1.08万

7900

7900

1.04万

1.04万

1.19万

1.19万

2576

2576

9616

9616

7515

7515

7479

7479

3194

3194

2429

2429