文:陈敬、李秀华、何宇祺、张济忠、阳晓军

众所周知,在铸造过程数值模拟中面临的一个最大的挑战就是如何分析夹杂在金属液体中的微小气泡。基于传统数值分析的基本理论,当这些气泡的体积变得小于元素尺寸时,它就会消失,而其中伴随气体的所有信息也将一并丢失。这样使得分析这样的铸造缺陷变得异常困难。

如果工程师有足够的使用经验和良好的理论背景,他仍可以对流态进行分析,一步一步地手工跟踪并推测这些气泡的走向。并根据其最终的消失的位置大致判断其后续的走向、位置与缺陷程度。但是如果是初学者或者缺乏良好的流体力学背景则非常困难,而且这种判断中带入了太多的假设和猜测,使得结果很不确定,不同的用户往往有不同的结论。

Cast-Designer的气泡模型

Cast-Designer是一款功能强大的铸造设计与分析软件,适应于各种铸造工艺,并具备强大的设计、分析与自动优化能力。其内置的新一代CFD求解器能采用多相流的方法很好地模拟铸造中的气泡和金属流动。

在模拟过程中,我们必须考虑两个主要因素:模拟计算的速度和计算精度。为了同时照顾模拟效率和模拟精度,在Cast-Designer中引入了两类气体模型:卷气模型和绝热气体模型。

卷气模型主要用于模拟自由表面流动中的湍流的影响,这足以表征夹杂气体在流体中的分布与流动。卷气模型常用于模拟流体中气体的“膨胀”和金属液中气体的浮力效应,以及气泡上升到金属表面的空气逸出。此外, 气泡可以被压缩,在保持质量的同时体积可以改变。

另一方面, 绝热气体模型能够表征金属液体运动中自由表面内更大的气泡或气体区域。 特别地,可以把任何非填充的连续区域定义为一个气体区域,而赋予均匀的压强、温度和惯性, 而气体区域与流体界面处的摩擦则忽略不计。如果气体密度远小于流体密度并且气体速度与流体的速度相当,这些假设通常是非常有效的,最典型的例子就是液态金属填充模具空穴。这种方法不仅非常有效而且精度也不错, 通常而言, 在这种情况下气体流动的细节无关紧要也无需耗时去精确计算。如果流动包含多个气泡或气泡群,则可以在每个气泡中赋予不同的压力并将其作为边界条件施加在围绕气泡的流体界面上。

在气体流动和演化过程中, 每个气泡的体积与压力可以通过如下绝热方程进行定义:

所以, 一旦气体受到压缩, 其内部的压力则会增加,并导致作用到流体上的压力也相应增加。 最后,气体可能在能量发生一定耗损后透过金属表面由排气系统排出。

最小气泡的跟踪

如前所述, 绝热气体模型可以在充填过程中跟踪气体区域,并影响金属液体本身的流动, 从而为用户提供了一种有效的方法去预测铸造过程中与气体相关的典型缺陷。

这种缺陷只能用绝热气体模型或类似的方法来解决,因为它们的目标是封闭的空气区域,以该区域为核心发生相应的运动并且在填充过程中进一步压缩。这种气体区域具有明确的形状,不能用流体中的每个分量来表示。此外,在每个气泡内部也包含一些特定的信息(例如压力和温度),它们与周围金属的相互作用可以作为边界条件。气体本身的位置也是确定的,它最终可以分裂成更多的更小的气泡,但它通常不会溶解到金属中。

也正因为如此,卷气模型或者Cast-Designer的表面缺陷跟踪模型都无法模拟这种气体问题,因为它们代表两种不同的缺陷。它们都是从自由表面夹带并分散到金属中,但分别代表由于湍流自由表面引起的截留气体和分散在自由表面上的氧化物和其它杂质。

但是,绝热气体模型也有一个巨大的限制, 那就是计算的气泡体积必须大于元素尺寸。当气泡变小时,且小于一个元素大小时,气泡就会消失,其中包含的所有信息与物理量也随之消失。这并非是实际物理过程如此,而是一种非常明显的计算缺陷。

传统的分析方法是,在模拟过程中仔细跟踪气泡的流向,特别是在最后冲填的部分,从而估计性地确定缺陷的种类与位置。由于气泡内的压力影响,最终气泡消失的位置更倾向于会导致铸造的气孔缺陷。

然而,这种方法往往是不可靠的。其一,它没有考虑气泡消失后伴随金属液体的流动;其二,它没有提供关于缺陷本身大小的任何信息,因为它没有考虑到气泡体积和压力的演变。

为了消除这一局限,Cast-Designer开发了一种新的求解技术用于计算跟踪这种微小气泡的运动与特征行为,这一技术称为Post-Solver。基于这一技术,对于填充过程中产生的每个气泡,哪怕是小于一个网格大小的气泡,均能对其大小与相应压力进行跟踪。而且,即使消失的气泡仍能伴随金属流体本身的运动而运动。另一方面,气泡可以无限制的合并、分裂和再组合。最后,它们可以被推动到金属表面而排出系统或者包含在金属内部形成气孔缺陷。但是,气体不会扩散到金属成分内部。

这一技术的核心就是把气体的体积转换成质量并赋在每个节点上,我们称为质量粒子。这些质量粒子可以合并、分裂和移动,也可以通过排气系统排出整个系统。如果定义得当,该质量粒子能够准确地模拟气泡的特征。更具体地,当气泡变得小于元件尺寸并且体积消失时,质量粒子并不会消失,它们可以存储在消失区域的相应节点上, 并伴随金属液体的移动而移动。但由于其阻力和浮力,它也可以偏离金属流动的路径。其对相应金属液体的作用大小是颗粒尺寸的函数,其根据绝热定律相应地改变局部金属压力。此外,如果粒子进入未填满的空隙区域,它会重新加入相应的空气体积。在填充结束时,每个质量粒子的位置、质量都一目了然。这样使用者能非常简便的看到缺陷的最终位置和确切的缺陷信息。

数值模拟结果与实际验证

为了验证气体跟踪的计算方法和程序,我们进行了很多测试和验证,从最简单的理论模型到实际铸件的模拟,并将数值模拟结果与实验结果进行分析比较。

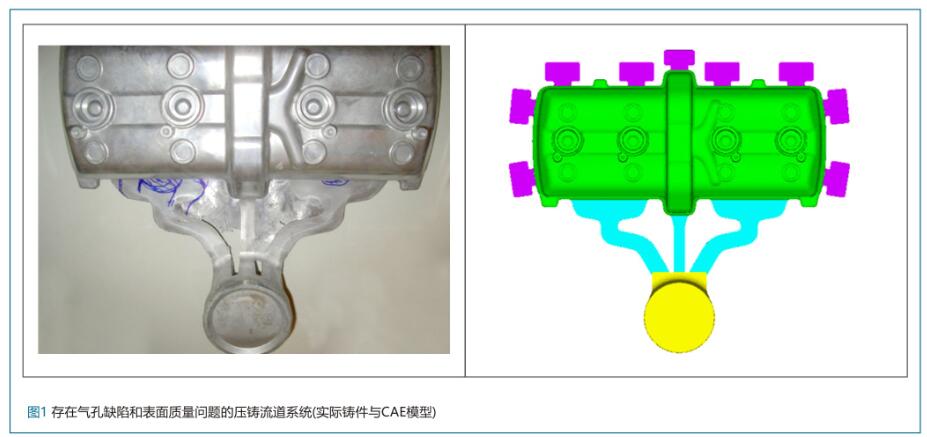

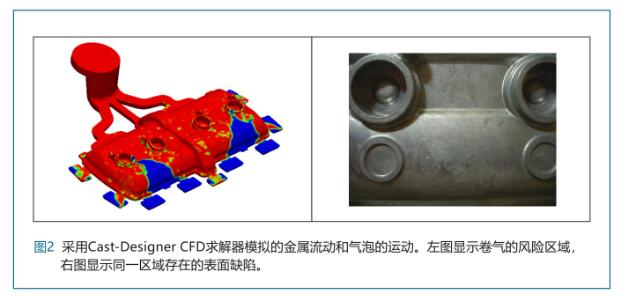

图1为某齿轮箱盖铸件。由于原始流道和排溢系统设计不佳且铸件几何特征复杂,铸造过程中金属液体流动不平衡,从而导致严重的气孔和表面缺陷。在浇铸末端的部分,金属流动很不平衡,从而发生卷气。结果在铸件上出现严重的表面缺陷,如图2所示。

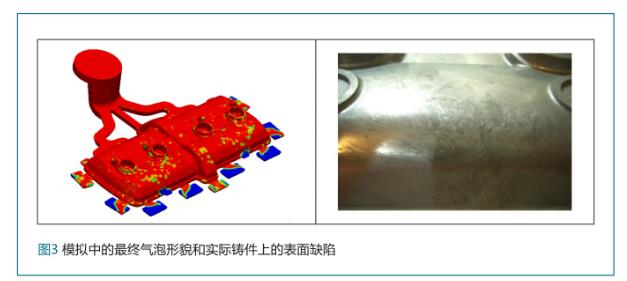

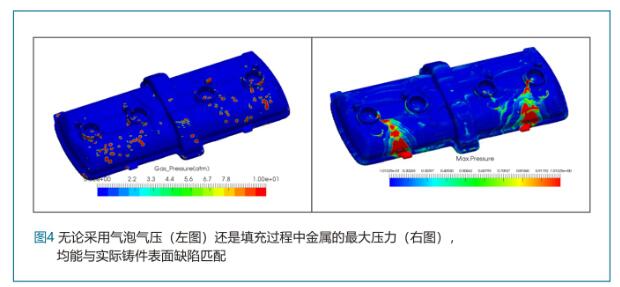

当填充将近结束时,最终冲填区域的气泡分布也能给出了表面缺陷的信息(如图3)。同时采用气泡压力和铸造过程的金属液的最大压力(如图4)也给出了类似的结果。因此,在这种情况下,可以使用许多标准来判断该模型中的气体缺陷。

当采用Cast-Designer的Post-Solver对相应的气体运动与卷气进行分析时(我们称为阻塞气体质量法),相当每个节点上都有一个气体颗粒,这些颗粒会随着金属液体的运动而运动,且会自由组合和分裂,这些颗粒会被移动并压缩直到填充结束。观察冲填结束时的结果,可以注意到,最高浓度的气体颗粒位于实际铸件中存在气体缺陷的相同区域。

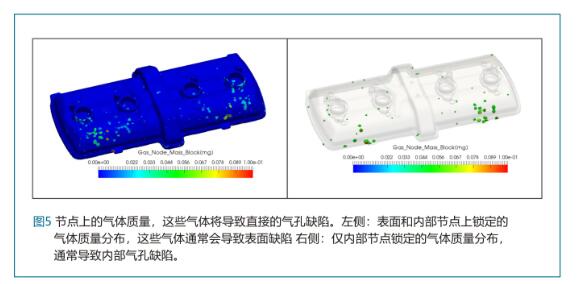

图5 节点上的气体质量,这些气体将导致直接的气孔缺陷。左侧:表面和内部节点上锁定的气体质量分布,这些气体通常会导致表面缺陷 右侧:仅内部节点锁定的气体质量分布,通常导致内部气孔缺陷。

采用阻塞气体质量法的优点是用户无需经验和理论背景,也无需对模拟结果进行逐步检查,这对于提高分析结果的可靠性是非常重要的,可以形成非常一致的分析结果。更重要的是,这种方法对于自动优化非常有用,可以将阻塞气体的位置与质量作为优化准则。这比目前文献中提到的一些其他准则(如氧化物质量或冲填时间等)要科学得多。

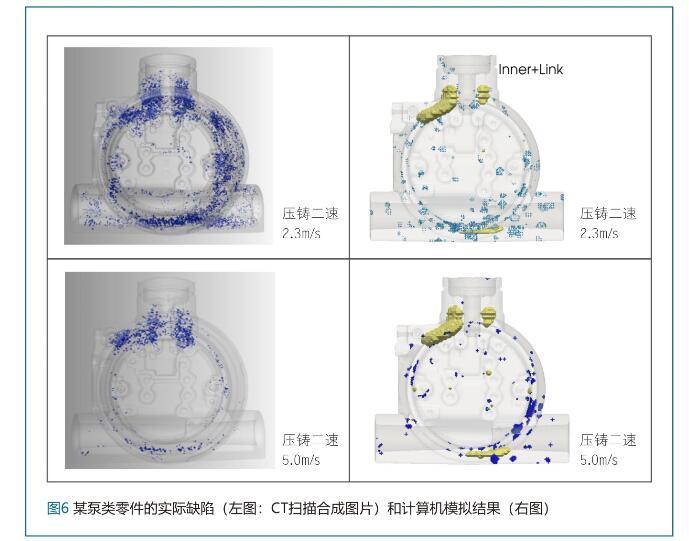

另一个例子是某泵类零件(图6),由于几何形状复杂,填充过程非常复杂,很难避免卷气发生。图6左边显示了CT扫描结果,右边显示Cast-Designer模拟结果,包括缩孔(黄色部分)和气孔(浅蓝色或蓝色)的模拟结果。模拟结果与CT结果匹配非常好。

依据实际铸造经验,不同的压铸速度能带来不同的气孔率。 这一点,无论是实际测试还是计算机模拟都给出了非常一致的结果。

结论与建议

基于工业需要,我们开发了一种新的气体模型,称为阻塞气体质量法,并且集成到了Cast-Designer设计分析软件中。采用这种方法,后处理流动分析的时间可以缩短90%以上。能非常差有效地跟踪铸造填充过程中金属中的微小气泡,并提供非常一致的分析结果。