文:海望真空高级顾问秦耘

压铸合金包含常用的铝、镁、锌、铜合金,还有早期的锡、铅,以及较少应用的钢、铁等。纯铜非常难以铸造成型,其产品容易发生表面开裂,气孔率问题,以及形成内部空腔。一般通过添加少量元素(包括铍,硅,镍,锡,锌,铬和银)可以提高铜的可铸造性,用于压铸制作轴承、衬套、齿轮、配件、阀体、化工用各种部件、装饰件以及电机转子。鉴于要求具有较窄的冷凝范围和高β相含量,铜压铸合金大多指的是黄铜(brass)合金压铸(通常要含铅或含硅)和紫铜(copper alloy)合金压铸,后者多用于导电制品,如电机的转子。铜压铸通常针对的是几何形状非常复杂的和批量较大的铜合金产品。

这使得铜成为金属压铸合金中的通用合金。

这里以压铸紫铜电机转子为例:自从19世纪末期美国发明家特斯拉发明了交流电动机,这种结构简单,使用交流电,无需整流,无火花的电动机广泛应用于工业和家庭电器中。早在上个世纪初商家就在设想:铜的导电性较高,铜取代铝将提高感应电机的电能效率。铜的导电性要比铝的高40%左右,铸铜转子可以使电动机的总损耗显著下降,从而提高电动机的整体效率,温升也大大降低,用铜制作的电动机转子定会为电动机应用带来一个很大的提升,只不过由于铜的熔点太高,流动性太差等原因,一直束缚了电动机铸造铜转子的发展。近年来,伴随着压铸工艺技术和模具技术的快速发展,压铸铜转子的批量化生产已经得以实现。在很多类型的电动机上,压铸铜转子都已有成熟稳定的应用。

与其它压铸工艺最显著的不同是,铜压铸的流动性差,压射时间要短;浇注温度高,要900-1200°C;与其它压铸工艺一样面临的是常见的气孔问题,带来的充型不完整、表面缺损、内部疏松、气密性差等等缺陷。真空排气的引入也成为压铸企业考虑的主要工艺解决措施。

某压铸电机转子压铸模型腔容积为3.8l,放镶嵌件(硅钢片迭片铁芯)后容积:2.2l;熔杯充填率为70%;冲头封住浇料口位置开始慢压射,慢压射时间为0.22s;转为快压射,快压射充填时间为0.08s。可以看出,慢速排气的时间短,需要更大的瞬间排气能力以及全过程排气。如采用HV300系统,真空罐为300升,瞬间接通真空度为13mbar;采用双排气板排气,排气总面积为300mm2,排气时间需要0.273s

三、真空铜压铸模具要点

1、 模具材料

在较高的浇注温度下,黄铜900-1000°C及紫铜1000-1200°C,压铸模具需要更高的要求:具有耐高温性和保温性;考虑到铜的流动性较差,浇口的面积相对于铝合金模具要稍大些;模具材料通常采用INCONEL合金617和合金625,以及Haynes合金230;INCONEL合金617是用9%Mo强化的22%Cr,12.5%Co合金固溶体;合金625具有21.5%的Cr,9%的Mo和3.65%的Nb;Haynes合金230作为铜压铸模具的一种可选材料,具有比合金617稍高的屈服强度和延展性,可焊接性和可修复性都很高。由于高表面温度下的普通模具钢的脱碳和软化现象,H13作为模具钢的寿命受到很大限制。

3、 模具设计

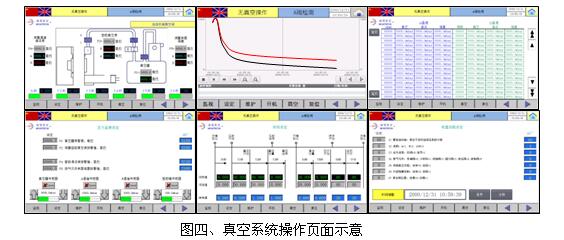

四、铜压铸真空系统

铜压铸真空原理:铜压铸的真空技术已经被多家制造公司所采用,通常的缺陷是容易产生气孔率的问题,这是由于压铸过程中空气被夹在铸件中。多年来,真空压铸已被证明是消除气孔率问题的最佳方式。

通常情况下,钢制模具的型腔必须形成相对的密封环境。真空排气口靠近模具顶部或侧面位置;由于真空的引入,铜熔液在低于大气压的背压下通过压射动能射入模具型腔;伴随着压射时间的推移,铜熔液的持续充型,型腔内的压力也逐渐降低,直至充型结束,压射过程完成。此过程周期性地不断重复。

真空铜压铸技术的主要优点包括:

实现优化的铜压铸真空工艺可能是一个细致并具有挑战性的过程。为获取较高的工艺真空度,每个过程都应该进行优化。

真空排气方案:真空排气需结合压射工艺设置,包括真空机的选择、排气原件的确定。尽管真空阀的排气效率高,结合铜合金高浇注温度的特点和排气元件的成本,排气块往往是最为适合的选择。铜合金的流动性差,熔杯充填率较高,其低速在0.25-0.5m/s,高速从0.8最终达到3m/s,给真空排气带来的机会相对很少,因此排气元件往往需要更大的排气面积。

考虑到型腔内气体的温度很高,瞬间甚至达到500-600°C以上,这对于真空系统的密封带来麻烦,通常考虑在模具和真空机间的管路上,设置气体水冷却装置,以降低气体温度,提高真空密封的寿命。

五、小结