文:重庆长安汽车股份有限公司工艺技术部 姚 淼 乐虎 彭宝斌 尚桂凡 向 勇 范俊凯

关键词:缸体;高压铸造;节拍提升

前言

随着世界上各工业国家在技术上的不断创新,压铸产品的构成发生了重要转变。当前,由于铝合金已经达到了强度好,耐腐蚀,质量轻的要求,已经成为了汽车上应用最多和最广的轻金属。虽然在汽车的轻量化过程中,铝合金受到镁合金的强烈竞争,但是在某些情况下,具有成熟和容易实现的工艺及优异性能的铝合金暂时无可替代。

通过在铝合金中添加其他元素,可以有效地提升铝合金的一些性能,由于质量轻,散热性好,良好的铸造性能和力学性能,使得铝合金在汽车发动机缸体上的应用日渐普及。而缸体作为发动机最大最重要的部件,是压铸生产中降低成本、增加效率的重要一环。本文围绕缸体压铸生产中的节拍进行了分析和改进,取得显著效果。

1、 产品及工艺流程

目前大多数汽车发动机缸体采用铝合金压铸生产,生产过程中需采用机器人在模具中放入缸套,图1 为我公司某型号发动机缸体,重量为17Kg,尺寸为406×356×197,采用2700T 压铸机全自动生产。

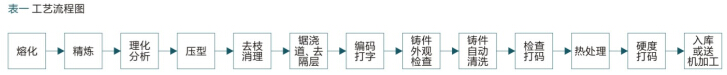

本产品采用压铸工艺生产,机器人下缸套、取件,在压铸单元内进行浇道、溢流枝、渣包和隔层的清理,铸件从压铸单元出来后直接入库,整个工艺流程图如下:

2、 压铸单元节拍现状

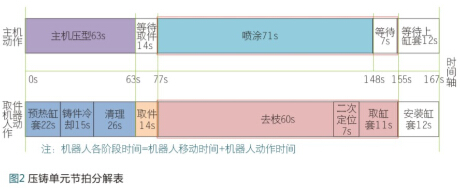

从上图可以看出,主机压型时间为63s,等待取件14s,喷涂时间为71s,等待时间7s,等待上缸套时间为12s,合计167s;通过调查发现,目前汽车发动机压铸缸体的节拍多为130s 以内,对比我公司的压铸节拍167s,发现我公司的压铸单元节拍较长,存在较大的提升空间。

3.1 压铸主机节拍分析

从压铸机来分析,压型时间与铸件大小、形状和成品率等相关,属于工艺范畴,一般认为铸件生产稳定后不再进行变更,但可以通过调整舀水机械手和开合模的速度来进行节拍的调整,压型时间理论上可以减少;等待取件时间为取件机器人进入压铸机取件和退出时间,取件时需对热模铸件进行精确定位夹取,可以通过调整机器人的运行速度来进行节拍的减少。

通过行业调查发现,多数压铸厂家的喷涂时间为30-50s,进一步调查得知,压铸厂家多根据模具型腔的形状采用仿形喷涂工装,不仅能够有效地节约喷涂时间,还能使脱模剂很好地附着在型腔表面,对比长安公司的喷涂时间和喷涂方式发现,喷涂时间为71s,分析得知,我们的模具温度平衡性较差,每次开模后模具局部温度偏高,超过300℃,而脱模剂的最佳附着温度为240℃-280℃,所以我们通过喷涂大量的水基涂料来降低模具型腔表面温度,而喷涂工装也未采用仿形喷涂,需通过喷涂工装的移动来喷涂型腔的各个部位,这不仅大大地延长了喷涂时间,而且也极大地浪费了涂料,增加了生产成本,故喷涂时间存在较大的优化空间。

等待时间7s 为喷涂机器人喷涂完成后,压铸机等待取件机器人抓取预热好的缸套并装入,但此时由于取件机器人之前的动作未完成,造成压铸机的等待,故可以通过优化取件机器人的动作流程来消除压铸机 7s 时间的等待。等待上缸套时间12s 是取件机器人抓取预热好的缸套装入,可以通过调整机器人的运行速度来降低少许时间。

从后处理单元来分析,缸套预热时间为22s,我公司采用了缸套预热系统进行冷缸套的预热,能够有效避免冷缸套与铝液之间形成激冷,造成铸件内部缺陷,预热温度和时间由缸套预热器保证,缸套预热时间无法减少。铸件在进行浇道和隔皮的清理前冷却到一定温度,能够减小清理过程中产生的缺料风险,冷却时间由冷却工装保证,故铸件冷却时间也无法减少。清理时间为26s,主要为铸件在清理工装上进行浇道、渣包和隔皮的清理,由铸件结构决定清理部位,故清理时间无法减少。取件时间14s 与压铸机等待取件时间一致,无法减少。

压铸件由于在铸件上设置了溢流枝,而溢流枝数量较多且占用空间较大,所以铸件在冷却前需对溢流枝进行剪切和撞枝处理,长安公司采用双刀进行剪切,需要多次剪切后进行撞枝,耗费时间较多,故在去枝工序上存在较大优化空间。

二次定位时间为7s,这是由于取件机器人在夹取铸件撞枝后,铸件会发生位移,无法精确地放置到风冷架上,所以增加二次定位工装对铸件定位进行修正,可以通过改进取件机器人工装优化,存在优化空间。取件机器人取缸套和安装缸套也可通过调整机器人运行速度来减少节拍。

4、 压铸单元节拍优化

通过以上分析可以发现,涂料喷涂是压铸机节拍中可以优化的主要项,而压铸机节拍的提升必须和后处理的节拍相匹配,后处理中的去枝和二次定位是节拍优化的主要项。在新的压铸生产线中,我们从模具设计阶段开始介入,确保具有优良的模具温度平衡性的同时,我们采用了仿形喷涂工装来降低喷涂时间,在脱模剂具有较好较广附着率的前提下,可以将喷涂时间由原来的71s 降低至 50s,同时配合舀水机械手和开合模速度的调整、压铸机的等待时间优化及机器人运行速度优化,共计降低压铸机节拍42s,达到125s。

在后处理单元中,通过重新设计并优化取件机器人工装,去除二次定位工装工序节省7s 节拍,同时采用伺服电机和优化后的双刀剪切的方式、优化机器人运行速度,去枝工序的节拍由原来的60s 下降至25s,共计降低后处理节拍42s,达到125s。此时降低后压铸主机和后处理的节拍相同,压铸单元节拍由167s 降低至125s,节拍提升约 25%,不仅降低了压铸生产中的材料成本和时间成本,还可以使压铸机的生产效率最大化,达到降本增效的目的。

在飞速发展的科技潮流下,相比具有先进技术和设备的压铸厂家,我们结合适用现有压铸线生产的技术,一步步分析并改进现有压铸线的低效率、高成本现象,以期用最少的投入获得最大的收益,在实际生产中有较大的指导意义。