文:广东鸿图科技股份有限公司廖仲杰

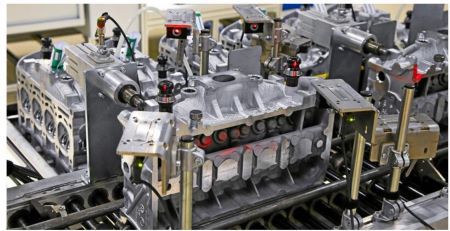

摘 要:作为汽车的重要组成部分,发动机能够为汽车提供足够的动力,对汽车环保性、安全性造成的影响非常大。另外,相较于传统铝合金缸体压铸工艺而言,改进的缸体压铸工艺能够有效避免汽车发动机出现漏油等一系列问题,提升汽车运行的可靠性和安全性。

本文就汽车发动机铝合金缸体压铸工艺的改进措施进行研究,以期能够有效提升汽车的整体性能。

关键词:汽车发动机;缸体压铸工艺;品质改进

随着我国经济发展水平的提升,汽车发动机铝合金压铸工艺的水平也在逐渐提升,为了满足人们对节能减排的需求,创新现有的汽车发动机铝合金缸体压铸工艺,将铸铁和铝合金材料结合在一起,生产汽车发动机缸体。现在我国很多汽车发动机的缸体都是砂型铸铁的,这种材料虽然耐热性能非常好,成本相对来讲较低,但是其缺点也非常明显,铸铁缸体的重量非常大,相较而言铝合金缸体的优势非常明显,既能减轻缸体的重量,又有着成本较低的优点。

1、 缸体压铸工艺的优点及缺点

1.1 效率高

在进行汽车制造时经常会采用压铸工艺,这种工艺在进行压铸加工时,采用的是迅速压铸成型的工艺,这种工艺能够降低机械制造的成本,提升机械制造的生产率,缩短汽车发动机铝合金缸体制造的时间。在进行汽车机械制造时,如果采用传统的制造方法进行制造的话,制造汽车发动机铝合金缸体需要耗费一周的时间进行制造,缸体压铸加工一般需要的时间一般约为两周左右。

1.2 精度高。缸体压铸的精度进一步提升。

1.3 铸件的韧性和表面硬度较高。

1.4 减低材料成本。一般每台设备每年可生产 7 万件左右。

1.5 占用较少的土地面积。

1.6 工艺流程简化

相较于传统的缸体压铸时间而言,传统铸造工艺的制造流程相对来讲较为复杂,在进行缸体压铸加工时,加工人员需要耗费大量的人力物力。与之相比较而言,压铸工艺的优势非常明显,压铸加工时不需要经过非常繁琐的加工流程,在进行加工时毛刺、飞边出现较少,加工人员只需要将模具加工完成之后取出即可。

另外,模具加工完成之后,还要对其进行浇铸处理,对加工工艺进行严格的检查,保障汽车发动机铝合金缸体加工的质量。

1.7 压铸也存在一定的缺点

1.7.1 铸造缺陷较多

相较于其他汽车发动机铝合金加工工艺而言,压铸浇铸加工工艺相对来讲较为复杂,加工人员在进行浇铸加工时,需要将金属倒入发动机铝合金缸体的型腔中,在这一过程中汽车发动机铝合金缸体的表面非常容易出现很多气孔,这些气孔不仅会影响产品的外观,甚至还会降低产品的质量。在进行产品填充加工时,如果填充液体中存在氧化后的杂质,并且填充时这些杂质没有及时被排出的话,那么铸件内部就会掺有大量的杂质,这一情况会严重降低铸件的强度。

1.7.2 压铸首次投资成本高

压铸需达到一定数量才能使投资成本不亏损。

2、 发动机缸体油路渗漏原因分析

在进行汽车发动机铝合金缸体压铸加工时,缸体的油路经常会出现渗漏的情况,在对发动机的缸体进行检查时,发现原因主要为发动机螺纹孔与缸体的油路孔之间出现密封不严导致的,在对缸体的外观内部进行拆分检查时,发现缸体外部出现很多洞孔,缸体的内壁光滑度严重和不足,在对缸体出现漏油的位置进行分析时,可以发现孔洞的呈现形式与孔洞出现漏油的位置有着一定的关联,缸体漏油位置薄厚度相差非常大,这一情况使得铸件内部产生缩松,导致缸体出现漏油问题。缸体出现的孔洞大多数为收缩孔,这种收缩孔不容易被解决。

3 、铝合金缸体压铸工艺改进

3.1 实时参数控制

在对汽车发动机铝合金缸体压铸工艺改进时,要对铝合金缸体的实时参数进行改进,并对相应的参数进行控制,以保障产品的参数能达到规定的标准。在进行铝合金缸体压铸加工时,要对压铸加工的每一个环节的参数都进行严格的控制,在规定的参数范围内生产外观相对来讲较好,产品质量相对来讲较高的产品,一旦产品质量超过规定的范围之内,那么产品的性能和质量等都会受到影响。在进行压铸加工时,加工人员需要对压铸加工工艺进行实时控制,提前设置好压铸加工的相关参数,并且在进行压铸加工时,加工人员还要保障整个加工过程不会受到人为因素、外界因素等的影响,以保障产品生产的效率。

另外,在进行汽车发动机铝合金缸体压铸加工工艺改进时,还要对汽车发动机的相关参数进行科学的调整,减少产品压铸加工时出现的相应问题,如果在对相应参数进行监测时,发现产品的参数超出需要进行调节的范围,就需要对参数的范围进行科学的调整。

3.2 真空压铸

汽车发动机铝合金缸体生产厂家在进行加工时,还可以采用真空压铸的加工方法进行加工,这种压铸加工方法的优势就是在进行压铸加工时,可以有效降低产品加工时出现的气孔情况,减少浇铸加工时进入的气体。在进行缸体压铸加工时,如果采用传统的压铸加工方法进行加工,那么压铸件投入使用时,就会出现气体膨胀鼓包的情况,这种压铸件并不适合进行热处理。相较而言真空压铸技术的优势非常明显,可以对压铸件的缸体进行热处理。

3.3 局部增压

在进行压铸加工时,汽车发动机铝合金缸体易出现型腔内部液体分布严重不均匀的情况,导致压铸件的内部出现严重的局部缩松的情况。在进行压铸件加工时,加工人员可以采用局部增压的方式进行加工,这种加工方法主要是利用压力将液体快速填充到汽车发动机铝合金缸体型腔的内部,当型腔内部的液体出现半凝固状态时,对液体进行二次加压处理,以保障铸件的质量能够得到提升。

3.4 高压水冷

在进行汽车发动机铝合金缸体压铸加工时,可以采用高压水冷压铸工艺进行加工,对型腔内部的液体进行冷却处理,避免产品出现缩松等情况。另外,在进行高压水冷加工时,必须要对高压水冷操作时的压力将进行科学的控制,通过低温的方式使型腔内部的液体迅速凝固,这种加工方式可以有效避免凝结时产品出现的质量问题。

4 、铝合金压铸工艺常见缺陷及解决方法

4.1 铸件气孔

在进行汽车发动机铝合金铸件加工时,不可避免的铸件会出现气孔的情况,这些气孔的表面都非常光亮,并且气孔的形状多为圆形。为了避免铸件出现气孔的情况,在进行铸件压铸加工时,要对浇注的速度进行科学的控制,对浇注系统进行科学的改进,避免铸件出现气孔的情况。另外,在进行铸件加工时,加工人员还可以对铸件进行加热处理,这种方式也可以避免铸件出现气孔的情况。

4.2 渣孔现象

渣孔情况作为铸件压铸加工时经常会出现的一种缺陷,其产生的原因主要为铸件内部的出现氧化反应导致的,模具与合金液体的涂料氧化之后会出现一定的残渣,当合金原料被倒入型腔内部之后,铸件的表面会形成很多渣孔。要想避免这种缺陷的出现,就要保障合金材料的质量能符合规定的要求,并且在这个过程中还要对材料进行精炼处理,保障合金液的纯净度能达到规定的要求。另外,在对浇注系统进行改进时,要保障氧化残渣能够全部被排掉,并且还要将这些残渣全部导入到集渣包的内部。

4.3 缩松现象

导致汽车发动机出现缩松现象的原因,主要是因为合金液进入型腔内部之后,型腔内部的压力无法达到规定其冷却要求导致的,固态金属收缩大与某一部位厚壁液态金属收缩,缩松情况的表现主要为发动机表面出现气孔和松散的情况。缩松现象的去除方法,首先,在铸件制造过程中要严格按照顺序进行填充、施压凝固、循序渐进的原则,保证铸件各部位在施加压力下合金液可以快速、及时、有效地倒入型腔中;其次,在液体凝固之前降低模具温度,利用水冷低温法或者局部增压法对液体进行加工,以减少产品缺陷的发生,提高产品质量。

5 、品质问题分析及改进

5.1 降低废品率

通常首次生产的产品废品率都比较高,随着次数的增加废品率会越来越少。

5.2 减少裂纹

裂纹的产生会严重影响产品的使用寿命,裂纹主要有缸体水套外壁部位裂纹和缸套间铝合金裂纹。而前者产生的原因多是在脱模时力度过大引起的,此类裂纹属于典型的冷裂;而后者产生的原因主要是金属液体在凝固后会发生一定的回缩,缸套对产品的拉力造成裂纹产生,再一个就是由于铸件裂缝出的壁厚较薄,在两侧壁厚的作用下也容易发生裂缝,这两种原因造成的裂缝属于典型的热裂;减少冷裂的发生可以对起模坡度进行调整或将起模的直角改为圆角。对于热裂,可以通过调整缸套的预热温度来降低热裂的发生。在改进时,对缸套内外精确度的提升是减少冷裂和热裂的有效方法。

6、 结论

通过压铸工艺生产汽车发动机铝合金缸体的优势非常明显,不仅能保障汽车发动机缸体的质量,还能提升汽车发动机的整体性能。另外,压铸工艺还可以对汽车发动机的铝合金缸体的质量进行有效的控制,采用真空压铸技术,减少铸件内部气孔,对浇道口的局部位置进行增压处理,以避免产品出现缩松的情况。