文:路达(厦门)工业有限公司 任立新

摘 要:基于压铸热流道系统的原理,针对锌合金水龙头本体设计其热流道浇注系统,利用模拟分析软件 FLOW3D 对其冷流道浇注系统和热流道浇注系统分别进行压铸充型过程模拟,根据模拟结果,对比分析冷、热流道浇注系统在温度场、压力场和表面缺陷分布的差异,并进行生产验证。结果表明:压铸热流道系统在热损耗、压力损耗上比冷流道系统更小,利用热流道系统亦能够获得品质优良的压铸件,且工艺出品率更高。

关键词:锌合金;压铸;热流道系统;数值模拟

近年来, 铸造工业的迅猛发展使得在成本控制和质量提升等方面的竞争日益激烈。在压铸生产中,余料重量的控制是节约生产成本的关键, 而锌合金压铸热流道技术在流道余料控制等方面潜在的优势,使其成为目前压铸新技术研究的热点。

锌合金压铸生产中,压铸型的设计品质和压铸工艺参数的控制是获得优质压铸件的关键。 但由于锌合金压铸产品结构的多样性以及压铸成形过程的复杂性,使得传统的压铸模具设计周期长,试模修模反复率高。 而借助铸造过程数值模拟技术进行 “虚拟试模”,已能对优化铸造设备参数和工艺方案、提高铸件质量、缩短产品研发周期等提供极为有效的作用。

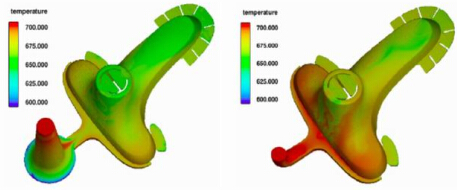

本文以某型号水龙头本体为研究对象, 其三维实体造型如图 1 所示, 其体积约为 48357.5mm3,壁厚相对均匀,平均厚度约为 1.8mm。 本体内部设置有较多的加强筋肋和螺孔凸台等结构。 由于该产品为外观件,需要电镀,且年产量非常大,故若能采用压铸热流道技术进行生产, 在提高铸件表面质量的同时亦可获得较高的工艺出品率。

1 压铸热流道原理和特点

压铸热流道是一种新型的压铸工艺, 在该技术的应用研究上,较具代表性的是澳洲 HOTFLO 公司推出的系列化标准压铸热流道组件, 其提供的射嘴直径由 6mm 到 48mm, 可在目前任何标准卧式热室压铸机上配套使用。

1.1 压铸热流道原理

压铸热流道技术是建立在传统冷流道系统基础上的,主要由主流道、分流道和浇口三部分构成,借助加热、 绝热和温控等手段控制并维持融熔金属液以适合的温度和压力到达各浇口。

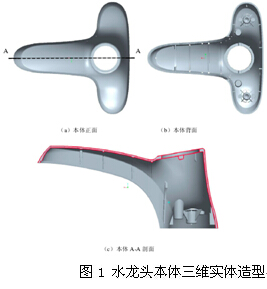

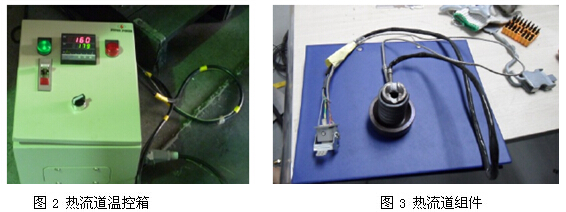

相对冷流道系统, 热流道系统不再需要动模上的分流锥,压铸机的射嘴紧贴锁环,通过控制定模板上的热流杯套和动模板上的分流块的温度, 使金属液始终保持融熔状态。金属液由射嘴进入杯套,经分流块导入横浇道后进入浇口,充型完成后,杯套内的金属液回流,铸件冷却后开模顶出。实验中所使用的热流道温控箱和热流道组件分别如图 2、3 所示。

1.2 压铸热流道特点

相比较目前通用的锌合金压铸冷流道系统,压铸热流道系统具有如下特点:

(1) 不存在固化的直浇道。 一方面大大缩短了金属液的冷流程,对铸件表面质量的控制十分有利,尤其是需要电镀的锌合金压铸产品; 另一方面大大降低了浇道重量,减少材料成本和浇道翻熔成本。

(2) 流道截面均为圆形。 圆形截面具有最大的流通截面, 金属液在流动过程中所受的表面阻力最小,使压力损耗和热流失减至最低。

(3) 无冷热接口。 传统的压铸模具设计,射嘴在冷热接口上需保持高温以防热量流失, 造成寿命较短,同时射嘴位置的流道(分流锥)切面变化并非理想流动状态,易导致涡流及偏流,而压铸热流道通过电热偶控制热流杯套和导流块的温度,可避免该问题。

2 水龙头本体冷、热流道系统设计

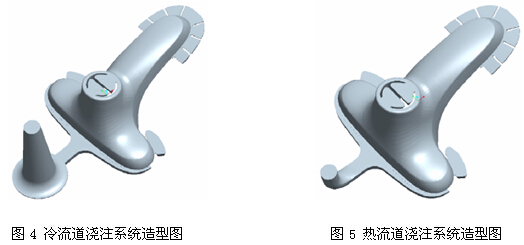

目前企业生产该本体的模具为冷流道浇注系统,如图 4 所示。 考虑到该模具远未达到使用寿命,为节约模具制造成本, 企业决定对冷流道模具进行修改,使其能够配套压铸热流道组件进行压铸生产。根据前述压铸热流道系统的特点, 将冷流道浇注系统的直浇道部分改成圆截面,并依据“流道剖面往流动方向渐次缩小” 的原则平滑过渡到梯形截面横浇道,最终得到的热流道浇注系统如图 5 所示。#p#分页标题#e#

3 模拟过程及结果分析

为验证该热流道浇注系统的可行性, 现基于数值模拟技术,采用 FLOW3D 软件,在相同压铸工艺参数条件下, 分别对冷流道系统和热流道系统进行压铸充型过程数值模拟。

FLOW 3D 模拟分析软件建立在质量守恒方程、能量守恒方程和动量守恒方程之上, 并结合牛顿流体和 k-e 双方程紊流模型,能准确模拟紊流、传热、流体自由表面跟踪、 相变凝固等各种复杂的物理现象。 此外,FLOW3D 拥有如 FAVOR 法、Tru-VOF 法等专利技术, 可模拟高压高速状态下金属液的紊流充型流态, 同时使得网格生成更容易, 内存需求更小,模拟运算更准确。

3.1 模拟参数设定

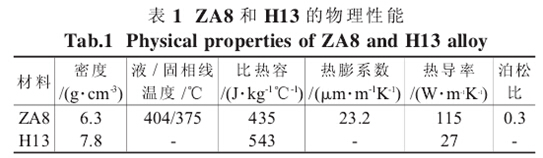

水龙头本体材质为锌合金 ZA8, 模具材料为H13 模具钢,其物理性能参数见表 1。 目前企业选用图力劲 DC160 型热室压铸机进行生产。

在设置 FLOW3D 软件模拟物理模型时, 选取卷气、重力、表面缺陷追踪、热传递和紊流模型;在边界条件设置方面, 进浇口方向的边界条件设为比速(Specified Velocity),其余边界均设为壁面(Wall);在压铸工艺参数设置方面, 根据压铸技术手册的推荐值,结合企业的生产数据,取内浇口速度为 45m/s,浇注温度为 425℃,模具连续工作温度为 170℃。 再利用公式(1)将内浇口速度换算成进浇速度:

式中:

为进浇速度(m/s);

为进浇口截面积(mm2);

为内浇口速度(m/s);

为内浇口面积(mm2)。

通过式(1)换算得到的冷流道系统进浇速度为11.7 m/s,热流道系统进浇速度为 16.4 m/s。

3.2 模拟结果分析

3.2.1 充型过程温度场

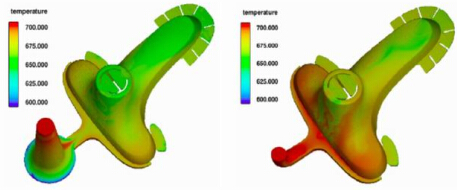

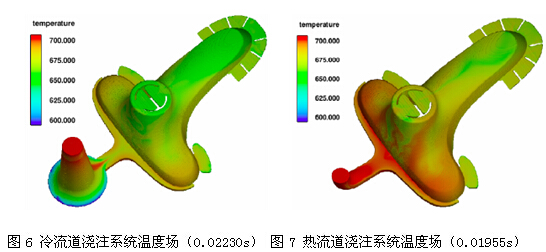

图 6 为冷流道系统充型过程温度场模拟结果;图 7 为热流道系统充型过程温度场模拟结果。 从充型流态来看,由于具有相同的内浇口形式,冷、热流道系统的充型流态大致相同, 但在充型时间上存在一定差异,冷流道系统充型时间为 0.02230s,而热流道系统充型时间为 0.01955s。从温度场分布情况来看, 热流道系统缩短了金属液的冷流程, 且与横浇道的连接的通道为圆形截面的热流道,热量损失较小,在充填过程中,金属液始终能够保持较高的温度, 这同时也保证了其具有更强的流动充填能力;充型完成后,热流道系统整体温度分布均匀,温度差较小,尤其是在远离浇口的前端区域, 且该处及其所开设的排溢槽为最后充填的区域, 所以保持有较高的温度有利于金属液的流动性,进而对充填有利,能够获得较好的充填效果。

3.2.2 压力场

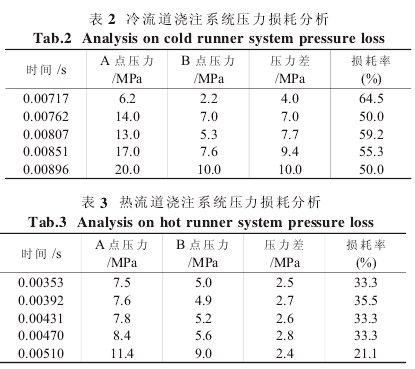

为分析冷、热流道浇注系统的压力传递效率,基于压力场模拟结果,在充填过程中分别测量如图 8、9 所示 A、B 两处不同时刻的压力值,然后进行差值处理比较。

随机选取充型过程中的 5 个时间点, 分别测量其 A、B 两处的压力大小。采集到的压力值及处理结果分别见表 2、3。 可见,在充型过程中,冷流道浇注系统从点 A 到点 B 的平均压力损耗率约为 55.8%,而热流道浇注系统约为 31.3%;再观察 A、B 两点各自的压力状况, 可以发现热流道浇注系统所需的压射比压较冷流道浇注系统更低, 且加压时压力递增较为平缓,不存在“突变”现象。

综上可得:热流道浇注系统在充填过程中压力传递较为平衡, 且压力损耗比冷流道浇注系统要低得多。#p#分页标题#e#

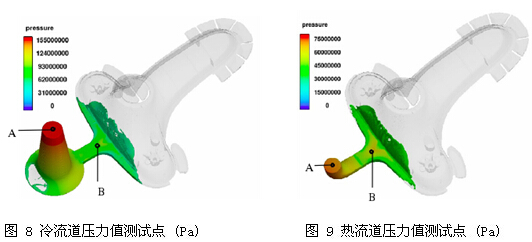

3.2.3 表面缺陷追踪

充填完成后, 表面缺陷追踪结果如图 10 所示。从表面缺陷追踪结果上看, 虽然两者实质上为同一内浇口形式, 但由于金属液在进入模腔后的温度变化、压力损耗等不一样,导致最终的压铸效果不同。从图可看出,温度差小、压力传递损耗小的热流道方案出现的表面缺陷面积相对冷流道表面缺陷面积小很多。

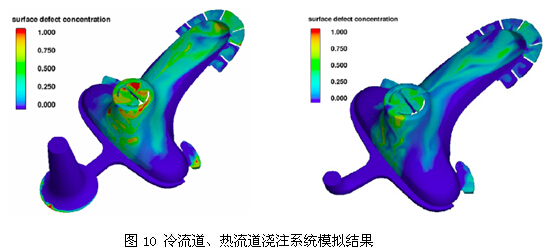

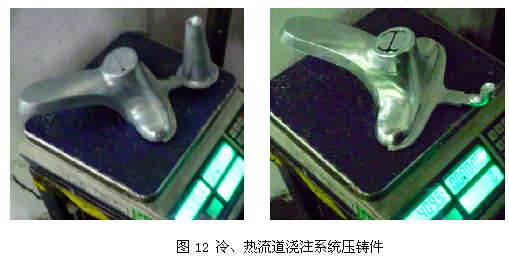

4 试验结果验证

如前面所述, 冷流道浇注系统已经在生产中应用。现对冷流道模具进行修改,以配合压铸热流道组件的使用,修改结果如图 11 所示,并对热流道系统进行生产验证,实际压铸结果如图 12(b)所示。 从压铸生产结果可以看出: 冷流道系统和热流道系统所生产压铸件都能获得较好的压铸效果, 表面质量皆较为光亮平整,通过现场确认,皆能够满足后续电镀工艺的要求。

从产品重量上进行比较, 热流道浇注系统没有了固化的直浇道,重量要比冷流道减轻约 125g(约占水龙头本体重的 40%),这也直接验证了压铸热流道系统在节约余料成本上的优势。

图11 热流道模具

5 结论

(1) 在锌合金压铸中使用热流道系统能较好地避免因冷流程较长导致的金属液降温, 降低压力损耗,改善金属液流动性,有利于提高压铸件表面质量。

(2) 使用热流道系统能显著减少浇注系统金属重量,大大减少回炉料,节约能源和成本。

为进浇速度(m/s);

为进浇速度(m/s);  为进浇口截面积(mm2);

为进浇口截面积(mm2);  为内浇口速度(m/s);

为内浇口速度(m/s); 为内浇口面积(mm2)。

为内浇口面积(mm2)。

16.29万

16.29万

16.39万

16.39万

6993

6993

1.37万

1.37万

7232

7232

7036

7036

1.09万

1.09万

1.08万

1.08万

9924

9924

1.29万

1.29万

1.04万

1.04万

7525

7525

9918

9918

1.16万

1.16万

2105

2105

9309

9309

7025

7025

7011

7011

2717

2717

1995

1995