文:北京交通大学机械与电子控制工程学院邢书明、北京科技大学分析检验中心邢若宇

摘 要 近年来,各种特种铸造技术互相交叉融合,均取得了巨大发展。重力铸造技术不断引入非重力因素,向加压铸造方向发展;压铸技术在保持其生产薄壁复杂件方面优势的同时,向低速和可热处理方向发展;低压和差压铸造技术向更高压方向发展;半固态铸造技术则开始淡化其“半固态”特征,向液态成形和固态成形方向融合发展。这种交叉与融合发展的物理本质是流变充型、流变凝固和流变补缩。

关键词 学科交叉;低压铸造;半固态铸造;挤压铸造

与固态模锻、固态型材加工等固态成形技术相比,非固态成形技术(包括液态成形和半固态成形)具有短流程、低成本、对材料与零件结构复杂程度适应性强等突出优势,在零件成形生产中所占的份额不断扩大。特种铸造技术几乎涵盖了所有非固态成形工艺技术,包括熔模铸造、消失模铸造、金属型重力铸造、冷冻铸造、离心铸造、压铸、低压 铸造、差压铸造、挤压铸造、液态模锻、半固态铸造等。学科交叉使特种铸造技术在保持独特优势的同时,也在努力克服自身的工艺限制,出现了多工艺交叉与融合发展的强劲趋势。

1、重力铸造向加压铸造方向发展

重力铸造是金属材料最经典的液态成形技术,包括砂型铸造、金属型铸造、熔模铸造、消失模铸造、冷冻铸造等。其工艺原理是利用永久型(金属型)或具有一定强度、透气性和溃散性材料制成的一次性铸型,在重力作用下浇注充型,在重力环境下凝固并利用冒口内金属液压力作用下补缩,获得致密的铸件。其仅靠重力驱动完成金属液的流变充型、流变补缩 和流变凝固。在这里,“流变”就是“流动”,“变形”的成分很少。由于不需要专门的设备来提供流变动力,所以,成形设备简单,生产线投资较小。但是,由于仅靠大气压力驱动流动充型、流动凝固和流动补缩,收缩缺陷难以根除,冷隔、浇足的问题时有发生,良品率一般只有80%~90%,工艺出品率一般不超过70%。围绕这些问题,近年来自动化程度大幅提高的翻转铸造应用迅速扩大,消失模压力铸造和压力冒口重力铸造新技术开始受到重视。

1.1 翻转铸造(可倾斜金属型重力铸造)

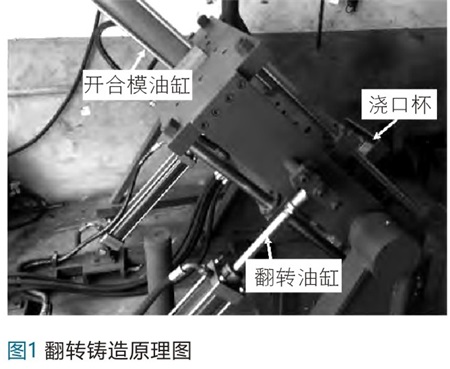

翻转铸造时将合金液浇入水平敞口的浇口杯内,随后将铸型(或模具)在闭合状态下由竖直锁模状态旋转至水平,使浇冒口在上、铸型在下,合金液在翻转过程通过浇冒口逐步由浇口杯进入型腔内,最后冷却凝固成形,见图1。

翻转铸造的充型、凝固和补缩过程实际上是在大气压和液柱压力的共同作用下完成的,与固定式重力铸造相比,液柱压力可以成倍提高,因而其充型能力显著提高;凝固期间补缩的驱动力不仅是大气压力,还有明显增大的液柱压力,因此补缩效果也明显提高,具有提高良品率和工艺出品率的突出作用。

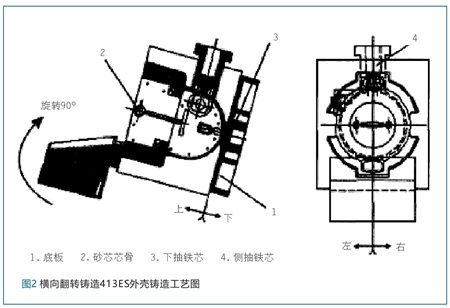

翻转铸造技术早在20世纪80年代就有应用实践,主要用于铝合金活塞的金属型铸造。翻转铸造不仅可以垂直翻转,也可以水平翻转。庞胜仑等采用金属型横向翻转浇注工艺生产了413ES外壳零件,其铸造工艺装配见图2,横向翻转铸造与纵向翻转铸造一样,具有工艺出品率高、铸件表面粗糙度低、外观品质好、铸件组织致密的优点,有效解决了以前铸造生产中出现的气密性低、针孔倾向大、表面品质差的问题。

1.2 消失模压力铸造

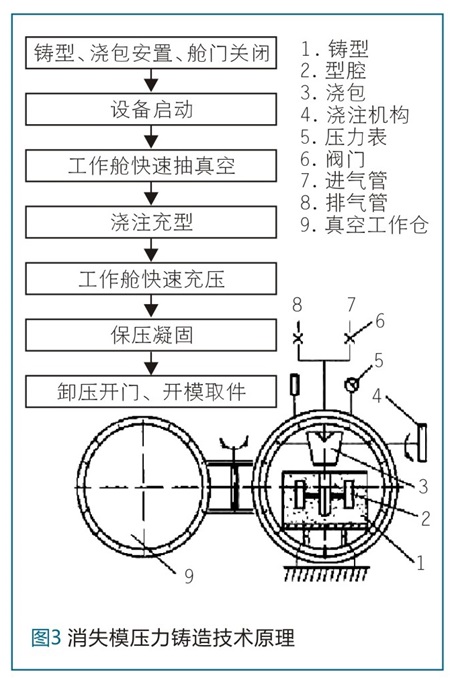

铝合金和镁合金消失模铸造的显微缩松较严重,铸件气密性较差,力学性能偏低。为了解决这些问题,在消失模铸造技术上结合加压凝固技术,形成新的铸造技术———消失模压力铸造技术。该技术的基本原理是:将消失模砂箱内充气加压,使金属液在气压作用下凝固成形。图3为真空增压消失模铸造法的技术原理示意图。

其主要工作程序是:①将铸型和装有金属液的浇包安置在工作舱内并快速关闭舱门实现工作舱的密封;

②启动设备对工作舱抽真空并在真空气氛下完成铸件的浇注、充型;

③对工作舱充压并保压一段时间使铸件在外加压力条件下凝固成形。

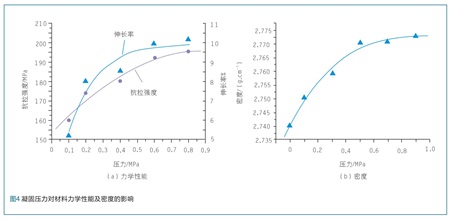

韩宝刚发现,凝固期间加压,能够强化铝合金结晶期间晶间补缩能力,从而提高铸件的致密度。同时,晶间液相金属的流动能力与合金的凝固速度相关联,适当减缓凝固速度有助于加压凝固条件下的晶间补缩。叶荣茂等发现,随着压力提高,ZL402材料的密度、抗拉强度和伸长率均提高。当施压达到 0.4MPa以后,提高幅度趋缓,见图4。

1.3 低压铸造和差压铸造

低压铸造和差压铸造的充型过程是抵抗重力作用而完成的,因此也称为反重力铸造。虽然低压铸造的压力很低,一般只有100KPa左右,但是,这个压力足以使密度约为2.5g/cm3的铝合金液扬程达到4m。低压铸造和差压铸造的铸型可以是金属型、砂型以及金属型砂芯。这种对零件复杂程度的广泛适应性和压力充型与补缩的显著效果使其得到广泛的应用。目前低压铸造已经成了汽车车轮、电池包、转向节、副车架、缸体、轨道交通摇枕座、枕梁、基座、薄壁多筋的腔体、地铁车辆牵引梁、壳体、大型平板件等各种铝合金件的主流生产工艺。

低压铸造的发展方向主要是通过采用多升液管,使生产效率成倍提高;通过侧向输液、中央增压技术,实现了“增压低压铸造”,也称“连铸连锻”,见图5。

这一技术在低压充型阶段与普通低压铸造一样,通过气压将低压铸造炉内的合金液通过输液管压入料筒内,然后启动下压头推动料筒内的金属液充满凹模与上压头形成的型腔内,启动上压头对型腔内的金属液持续 施加压力,直至全部凝固。

差压铸造技术解决了低压铸造中型腔内的气体难以排出,容易形成气孔缺陷的问题。差压铸造可以理解为带有真空抽气系统的低压铸造。低压铸造与高压融合发展的另一个成果就是铸旋技术。铸旋是低压铸造与局部旋压相结合的一种零件成形技术。其工艺原理是:利用铝合金良好的液态流动性,采用低压铸造工艺方法成形毛坯(相当于固态锻造的制坯环节),然后采用旋压技术进行局部塑性变形形成最终的零件毛坯。该工艺在汽车铝合金车轮中得到应用。铸造+旋压铝合金车轮(简称“铸旋车轮”)的内部组织均匀、流线成纤维状,其性能大大高于普通低压铸造车轮,能够满足车轮市场大直径、高强度、轻量化的发展趋势。 2008年万丰奥威完成了高强度铸旋铝合金车轮生产,铸旋铝合金车轮外轮辋抗拉强度≥214MPa,屈服强度≥140MPa,伸长率≥7%,硬度(HB)≥60;内轮辋抗拉强度≥276MPa,屈服强度≥214MPa,伸长率≥10%,硬度(HB)≥80,其工艺流程见图6。

铸旋工艺对铸造铝合金进行塑性流变成形,实现了液态成形与固态成形的结合。车轮轮辋经过热旋压后晶粒变细,并具有明显的纤维组织,大幅提高了车轮的整体强度和耐腐蚀性,见图7。

2、压力铸造向低速和可热处理方向发展

常规铸造在生产薄壁复杂铝合金件方面遇到了很大困难,即使是低压铸造和差压铸造也因压力有限,难以成形薄壁复杂件。压力铸造(简称压铸)技术是利用高速射流充型凝固成形的一种非固态成形技术,包括重力浇注、低速封闭料筒、高速压射充型、增压补缩等4个基本阶段。由于液流速度高达每秒数十米,所以其与型壁之间的传热极快,压铸件表层组织极其细密,但液流中的气体无法及时排出,铸件内部存在一定的气孔。如果重新加热,气孔膨胀将产生“鼓泡”缺陷,所以压铸件通常不能热处理。为了提高压铸件的致密度、提高压铸件的力学性能,发展了低过热度压铸、真空压铸、超低速压铸以及充氧压铸等压铸新技术。

2.1 低过热度压铸

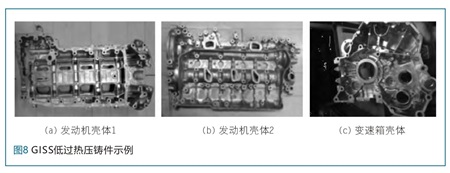

低过热度压铸是指合金液温度在液相线温度以上5~20℃的压铸。低过热度压铸不是简单的降低压铸温度,而是要对铝合金液进行一定的预处理,如吹气、震动、搅拌等,使其内部形成很多团簇结构,在低过热条件下仍然具有良好的流变性。CANYOOKR等发明的GISS(气体诱导半固态技术)与压铸技术结合就可以实现低过热度压铸,有效提高了压铸件的致密度。这一技术已经用于生产铝合金压缩机端盖、方向盘、轴向体、底壳、机油冷却器、摩托车零件等众多零件的压铸生产,见图8。

GISS低过热度压铸可以使浇注温度由原来的670~680℃降低至620~630℃,所得工件可以进行T5热处理。不仅不降低工件的成形完整性,而且还缩短生产周期30%左右、缺陷发生率降低80%以上、提高模具寿命3~10倍。

2.2 低速压铸和真空压铸

压铸技术的众多优势都来源于其高速充型。但是,这种高速充型在壁厚较大的结构件生产中却成了弊端。为了扩大压铸件的范围,压射速度的可调范围在向高速方向扩大的同时,也不断向低速方向扩展。快压射速度最低已经降到了200mm/s,浇口处的液流速度已经降至1m/s甚至更低。将充型速度低于1m/s(浇口处)的压铸称为低速压铸。低速压铸的本质是利用了液态金属流变抗力随流变速度降低而降低的特性。低速压铸可以使较大壁厚的压铸件气孔率显著降低,并可以进行热处理强化,使压铸的应用范围扩大。

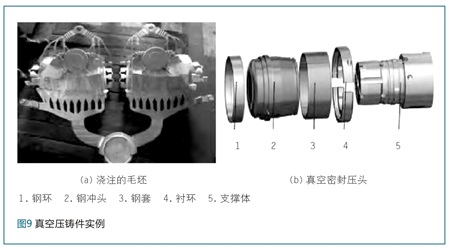

真空压铸技术的原理与差压铸造极其类似。在金属液高速充型之前,使型腔内形成一个真空环境。这样,不仅减小了型腔内气体对金属液的反压,还显著降低了卷气和氧化的程度。真空压铸的难点在于创造一个可控的真空(负压)型腔,因此分模面、顶杆、压头、渣包、滑块等都需要做密封设计。此外,真空阀必须根据金属液的充填情况恰当地启闭。关闭过早,型腔内的气体没有充分排出,关闭过晚,金属液可能进入真空阀芯,造成损坏。汪学阳等设计的真空密封压头结构配合高温密封胶或密封条可以实现91kPa的负压,见图9,生产的汽车减震塔经 T6处理后,本体取样检验,强度为300MPa的同时,伸长率达

3、挤压铸造向高速免热处理方向发展

挤压铸造是固态成形与非固态加压成形技术融合发展的典型产物。挤压铸造的本质特征是对处于液态的金属材料施加高压而流变与凝固成形,是目前所加压力最高的一种非固态压力成形技术,压力高达200MPa,超过了铝合金室温的屈服强度。

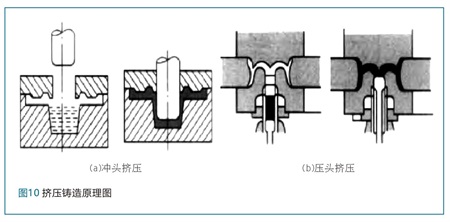

挤压铸造分为直接加压挤压铸造(也称冲头挤压)和间接加压挤压铸造(压头挤压铸造)两大类,见图10。

随着其应用的扩大,目前已经形成了包括直接挤压、间接挤压、复合挤压和智能挤压4大类加压方式的完整体系。

挤压铸造技术在铸造行业的应用,促使其不断提高压射速度,正在与压铸技术融合发展,出现了压铸机上挤压铸造技术。挤压铸造技术在锻造行业的应用,正在与模锻技术融合发展,出现了液压机上的挤压铸造 技术。

3.1 压铸机上挤压铸造

传统的挤压铸造机就是在压铸机的基础上改制而来。东芝公司的DXHV和DXV挤压铸造机就是在压铸机上采用电磁泵装置输液、液压压头充型和补缩的挤压铸造。电磁输液,相当于低压铸造的升液过程,缩短了开始加压的时间,减少料缸中因凝固结壳给铸件带来的夹渣、冷隔等缺陷。但是,电磁泵的使用可靠性较差。

3.2 液压机上挤压铸造

挤压铸造技术与固态模锻技术融合发展,形成了液压机上挤压铸造技术。其以立式加压为主,通过增加作动油缸,可以方便地实现多点、多向及多级加压,生产大型复杂铸件,因此,液压机上挤压铸造发展也很迅速,特别是在大型复杂铸件方面的应用越来越多。通过液压机上的挤压铸造与低压铸造的气压输液单元嫁接,邢书明提出了气压输液的挤压铸造技术。通过气压将保温炉内的金属液压入挤压铸造机的料筒内,料筒下方的压头将其推入型腔并增压凝固补缩。可以很方便地解决传统挤压铸造开放式浇注带来的氧化吸气问题,使成形品质的稳定性大幅提高,见图11。

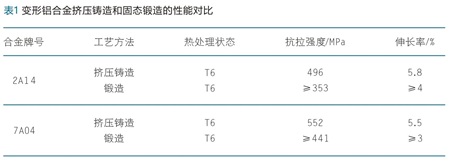

液压机上挤压铸造对材料几乎没有限制,变形铝合金和铸造铝合金均可以挤压铸造,所得性能可以达到固态模锻的水平,见表1。

4、半固态成形技术向液态成形和固态模

锻方向发展半固态铸造技术是利用熔融态合金的流变特性加压成形零件的典型技术。其成形温度范围在液相线附近的低固相率(小于15%)范围时,称为流变铸造,在近固相线温度的高固相率范围(≥15%)时,则称为触变铸造。半固态成形技术从固态成形与非固态成形技术的融合中诞生,又在两者的进一步融合中取得发展和应用。

虽然半固态加工技术最早与压铸技术结合,形成了半固态压铸技术,并获得了工业应用。但是,半固态压铸件的性能水平及其稳定性与期望值距离较大,所以,近年来半固态铸造技术开始呈现两级分化的发展态势:低固相分数的半固态铸造逐步向近液相线的液态成形方向发展,出现了液相线法流变铸造、GISS技术、随流半固态等高效快捷的成形技术,而高固相线分数的半固态成形则向模锻方向发展,出现了SIMA(应变诱导熔体激活)法半固态模锻、半固态等温模锻等。

4.1 液相线法流变铸造

GISS技术是与低过热度铸造技术融合发展的结果。低过热度铸造件组织细密、性能优良。但是,低过热熔体的流变抗力较大,充型能力显著下降,容易产生冷隔缺陷。如果对低过热的合金熔体进行吹气、振动或搅拌,使其“剪切变稀”,流动能力可以显著提高。GISS技术是通过向合金熔体中吹入惰性气体,使合金液降温的同时,形成了尺寸较大的晶胚,在随后进入型腔后形核率显著提高,得到组织细密的零件。

虽然液相线法制备的半固态合金熔体中的固相并不是传统半固态概念中的“球形”颗粒,但这种半固态熔体已经具有优异的流变成形工艺性能,解决了传统半固态熔体制备成本高的突出问题,应用范围迅速扩大。

4.2 随流半固态流变成形

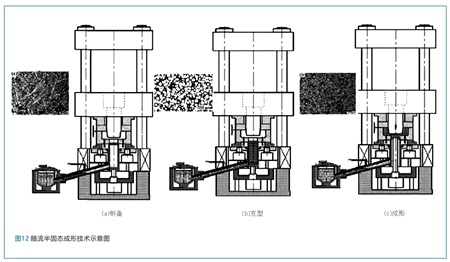

随流半固态铸造技术 (Semi-solidMoldingtech-nologyonFlow简称SSMF)是液相线流变铸造技术的进一步发展,是将低压铸造的密闭输液、挤压铸造的高压流变凝固与补缩,以及流变法制备低固相率半固态浆料的方法集成起来形成的一种制备与成形一体化的半固态成形技术,见图12,其包括推拉剪切振荡制备、气压密闭输送充型及高压流变凝固与补缩3个工艺步骤。

首先,利用气压将保温炉内的合金熔体压入连接保温炉和料筒的输液管内,并进行振荡流变,形成含有非枝晶初生固相的固液混合物,完成半固态合金的制备;然后,利用气压将这种具有良好流变性的混合物密闭压入料筒,利用机械压头推入型腔,完成流变充型;最后,继续增压,实现流变凝固和流变补缩,直至完全凝固成形。

根据成形方式不同,可以分为随流半固态铸造、随流半固态模锻、随流半固态轧制等多种具体工艺。

随流半固态成形技术(SSMF)是典型的多技术融合发展的产物。材料的制备、充型和凝固补缩每个环节都存在着流变与凝固之间的交互作用。在制备阶段,本质上是一个流变孕育过程,通过过冷形成较大尺寸的晶胚和晶核,熔体内部悬浮着初生固相;充型阶段本质上是一个流变非枝晶化过程:流变促进了初生相的剥落、随流游离与圆整化;成形阶段本质上是流变与凝固的耦合作用,高压下的加压凝固和流变补缩,实现了致密化晶粒细化。这种随流过冷,使熔体收缩减小;随流混合,促进了均温均质;随流凝固,初生相细小;随流补缩、凝固和成形,流程短、成本低、可以大批量生产。斜坡冷法、蛇形通道法、旋转管法、摆动振荡法等半固态流变制浆方法与零件成形设备嫁接,都可以形成与随流半固态模锻技术类似的半固态流变成形技术。

这种工艺不受材料限制,可以进行合金钢、白口铁、铝合金、铜合金、铝合金、锌合金等各种金属材料的成形。今后需要提高自动控制水平,开发标准化、系列化的成套设备。

5、结 论

(1)学科交叉使传统的特种铸造技术内涵扩大、边界淡化,形成了很多新的工艺技术。重力铸造技术不断引入非重力因素,向加压铸造方向发展,加速了翻转金属型铸造技术及加压消失模铸造技术的发展。

(2)传统压铸技术在保持在生产薄壁复杂件方面优势的同时,向低速和可热处理方向发展,出现了真空压铸、超低速压铸等。

(3)传统的低压和差压铸造技术向更高压方向发展,出现了高压低压铸造技术;挤压铸造技术正在向“低压”、“高速”方向发展,出现了压铸机上挤压铸造、挤压铸造机上压铸以及液压机上挤压铸造的新动向。

(4)半固态铸造开始淡化其“半固态”特征,向液态成形和固态模锻方向融合发展。