文:重庆长安汽车股份有限公司 李帅、陈松、赵凯阳、王星

摘 要:压铸模具在压铸生产中是主要的工装,型腔开裂是其最严重的失效模式之一,成为困扰压铸生产的严重问题,我司多个项目都曾出现过模具型腔开裂,本文试从模具型腔开裂现象、影响因素、处置建议等方面对这一问题进行探讨和分析。

关键字:压铸模具;型腔开裂

导 言

压铸模具是压铸生产四大工艺要素之一(压铸材料、压铸设备、压铸工艺和压铸模具),压铸模具型腔开裂是一种非常常见的严重失效模式,它将直接影响生产排产。对于模具型腔钢材来说,导致模具型腔开裂失效的原因主要有:直接接触高温金属液;充型阶段收到高速流动的金属液的冲刷;增压阶段受到高压力的冲击,每个压铸循环中模具钢材温度剧烈波动等恶劣的工况共同导致。为了深入认识这一问题、更好预防这一问题、合理处置这一问题是每一个压铸工艺工程师都必须思考的问题。

1、模具型腔开裂现象

我司多个高压铸造项目投产过程中,均出现了模具型腔开裂问题,严重影响了工艺调试、上量保供等任务的正常进行,成为项目运行过程中的重要风险点,我们对型腔现象进行了整理归类。

1.1 不同位置的裂纹

如图1所示,根据发生位置的不同,这些风险性裂纹大致可以分为两大类:

类型A:铝水冲刷局部的裂纹,靠近浇口,且在铝水充填行进路径上;

类型 B:加工几何边缘起裂的裂纹,模具切削平面边缘,凸台边缘、小圆角边缘、加工孔边缘。

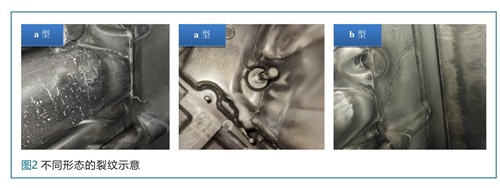

1.2 不同形态的裂纹

根据裂纹形态的不同,这些风险性裂纹大致可以分为两大类。

类型 a:龟裂,无明显止裂点,形态多弯曲且多分支,发展缓慢,失效以模具局部小面积脱落为主;

类型 b:加工应力裂纹,有明显的止裂点,接近直线性,发展较为迅速,失效以向深部发展导致模具断裂为主,见图2。

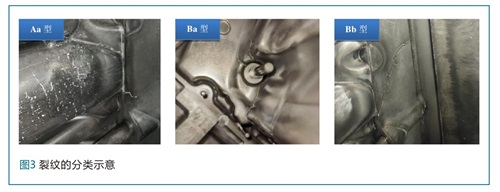

1.3 裂纹的分类

为了便于分析,根据前述规则,跟据裂纹形态、发生位置的不同,我们可以将这些裂纹大致分为:Aa(位置 A 形态 a)、Ab(位置 A 形态b)、Ba(位置 B 形态 a)、Bb(位置 B 形态 b)四种组合类型。其中 Ab 型现实中存在概率很低,故仅需考虑 Aa、Ba、Bb 三种裂纹的风险评估和处理方式。其中 Ba 属于应密切观察中间形态,可能是类似于 Aa 型的龟裂,也可能是 Bb 型应力裂纹的初级阶段,进而最终形成 Bb 型,见图3。

Aa 型裂纹,风险较低,一般从开始到损坏周期较长,建议密切观察,若出现状态恶化,则需要准备备用镶块;Ba 型裂纹,风险一般,介于 Aa 型、Ba 型之间,建议密切观察,若出现类似 Bb 型形态,需要准备备用镶块;Bb 型裂纹,风险较高,这一类裂纹发展迅速,通常预后较差,需要立即准备备用镶块。

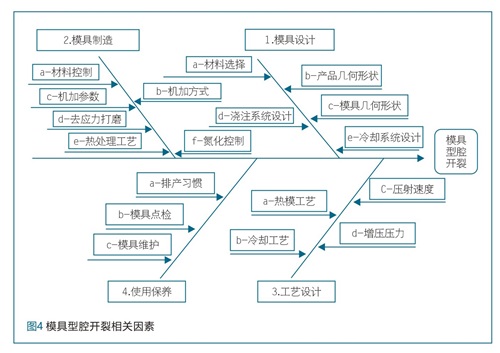

2、模具型腔开裂相关因素

模具型腔开裂的影响因素涉及模具设计、模具制造、工艺设计、使用保养等因素,如图 4所示。

2.1 模具设计

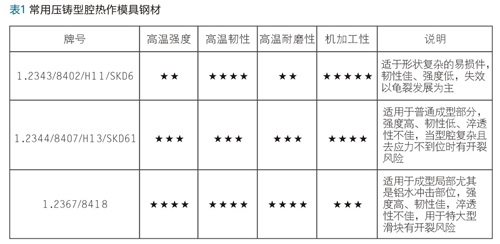

2.1.1 材料选择

表 1 所示为压铸模具成型部分常选的热作模具钢材牌号。其中 1.2343、1.2344 适合制作大型模具,1.2367 适合制作模具中冲刷较为严重的部分,因为加工难度和淬透性的问题,并不适合制作特大型成型零件;同一牌号推荐采用使用了电渣重熔工艺的高规格品种,杂质含量更低、心部与表面组织差异更小,开裂风险较低。

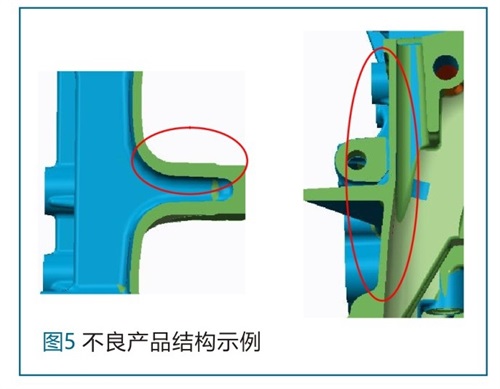

2.1.2 产品几何形状

常见风险包括:深槽结构,且拔模斜度较小或长径比过大;局部圆角不足,引起应力集中;铝水冲刷局部拔模斜度不足或过于细小;这些常见的风险均需从产品设计维度进行改善,见图5。

2.1.3 模具几何形状

常见风险包括:局部圆角不足,引起应力集中;镶拼结构引起的尖角、刀口;模具充填通道存在强度薄弱结构;这些常见风险均需从分型设计维度进行规避。

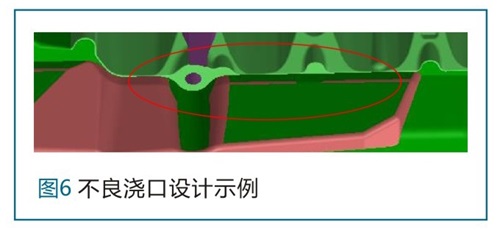

2.1.4 浇注系统设计

常见风险包括:浇口设计引起的圆角不足;浇口正对强度薄弱结构;这些常见风险需从浇注系统设计维度进行规避,见图6。

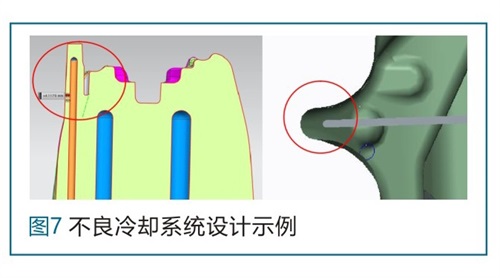

2.1.5 冷却系统设计

常见风险包括:冷却孔深度过深,导致局部强度不足;冷却布置不合理,导致模温分布差异较大,导致应力产生;这些常见风险需从冷却系统设计维度与进行平衡,见图7。

2.2 模具制造

2.2.1 材料控制

参见北美压铸协会(NADCA)相关评级及接受标准。正常情况下,主流材料厂商提供的高规格材料出现超标的概率较小。

2.2.2 机加方式

因为放电加工将影响模具表面成分、组织,形成表面微裂纹,并导致应力集中,增加模具开裂风险,故尽量减少放电加工使用可以有效降低模具开裂的风险。

2.2.3 机加参数

参见所选材料说明书推荐加工参数,切削速度、每转进给、切削深度、刀具类型等如果不遵守材料说明书,将导致模具局部形成残留应力,在后续工序中难以完全消除,形成隐患,还可能导致模具使用初期即发生应力裂纹。

2.2.4 去应力打磨

放电加工在大型压铸模具加工过程难以完全避免,完成放电加工后,应按材料说明书所给出的技术条件对放电局部进行打磨抛光,去除局部有害组织,消除应力。

2.2.5 热处理工艺

涉及到模具材料热处理包括:退货软化、去应力、硬化等,材料说明书对淬火介质、冷却速度、冷却速度、保温区间及时间均有详细要求,应严格遵守,保证材料内外组织符合预期。

2.2.6 氮化控制

氮化可以提高模具表面的耐磨性,以延缓铝水对模具表面的侵蚀。但是,氮化也会使模具表面变脆增加开裂风险,同时不合格的氮化条件造成的白层会大大增加开裂风险。氮化深度及氮化条件必须严格控制,大型零件氮化层深度不宜过深(0.03-0.07)。

2.3 工艺设计

2.3.1 热模工艺

生产中冷模启动方式对模具寿命影响很大,特别是冷热交替冲击产生热应力,故应尽可能减少模具的冷热温差。本文推荐使用模温机对模具进行提前预热,而不是直接使用低压件热模;冷模启动时,一般需要5-10个低压低速压射循环来提高模具温度,所以避免过早启动高速高压压射循环。

2.3.2 冷却工艺

生产中选择的冷却工艺对模具表面热交变应力影响很大,主要体现在压铸循环内最大、最小温差和模具表面最大、最小温差上。前者往往导致龟裂和裂纹发展,后者可能导致应力裂纹。

所以好的冷却工艺应该考虑:控制冷却通水时间,在凝固阶段冷却,避免整个循环冷却常通;控制喷涂温降,避免依赖喷涂降温;保证紧凑的节拍,避免过长的节拍导致循环内模温温差波动变大。

2.3.3 压射速度

铝水冲蚀对模具损坏是非常显著的,内浇口速度越小对模具寿命越有利。为了兼顾充型质量,内浇口填充速度建议控制在30-50m/s 的区间内,如果可能,各分支浇口填充速度尽量控制在45m/s 以下。

2.3.4 增压压力

降低铸造压力对模具寿命有利,压射比压建议低于 100MPa;选择合适的增压时机对模具的寿命有利,故应避免过早增压和过晚增压。

2.4 使用保养

2.4.1 排产习惯

排产习惯对模具寿命影响主要来自于间歇性生产带来的模具温度波动。如果 24h 连续生产,模具温度随时间变化处于一个动态平衡状态,每个循环内高低温差变小,模具不同区域温差也因为热传递而变小,如果生产不能连续,将导致冷模频繁启动,热应力增大,将导致裂纹扩展和龟裂产生,对模具寿命产生负面影响。

2.4.2 模具点检

对模具表面粘铝应及时清除,这样可以减少脱模时阻力,延缓裂纹发展;对模具受铝水冲刷严重部分建议进行放电被覆处理,不仅可以提高局部耐磨性,而且延缓龟裂的发生和发展。

2.4.3 模具维护

阶段性地去应力回火,可以在一定程度上消除热应力;对模具表面粘铝、污垢的清除,可以减少对模具的侵蚀;定期合型检查,可以减少模具在工作中应飞皮过大引起的模具受挤压而损坏。

3、案例分析

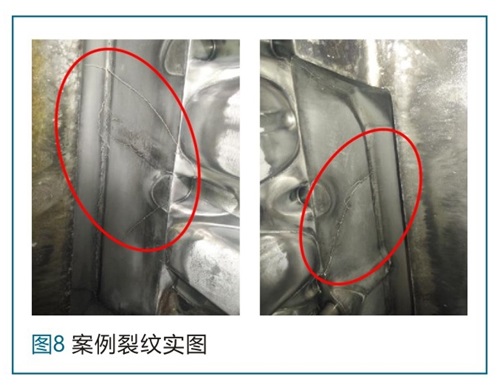

3.1 问题描述

该批次模具到场后,第一次试模时即在浇口处产生裂纹,且该裂纹发展迅速,1500模次以内便已扩展超过100mm,到达模具的另一加工应力集中区域。从形态上看,该裂纹有明显的止裂点,接近直线性,且有向深处发展的趋势,1500模次时,经检查裂纹深度已达到9mm,是比较典型的应力裂纹(b 类)。从裂纹的位置来看,起裂位置位于加工尖角处,止于另一加工平面,属于 B 类,整体为 Bb 型裂纹,即模具内部应力引起的裂纹。该批次共两副模具出现该裂纹,后续模具未再出现,见图8。

3.2 原因排查

模具制造为主要因素,模具分型设计及浇口设计也存在瑕疵,具体分析如下:

1)这两套模具采用 UDDEHOLM 出品的ORVAR-SUPREME,根据材质报告、热处理报告和后续检测报告,我们认为材质非主要因素。

2)裂纹为应力裂纹,我们推测模具在制造过程中至少存在如下问题中的一种或多种:a、开裂起点的回油道安装选择了电极加工且未能通过打磨抛光完成应力去除;b、机加工未按参考参数进行,为了缩短工期,提高加工速度,导致材料应力过大;c、氮化控制不佳,导致材料表面脆性偏大。

3)产品设计:原因之一,局部圆角过小;模具设计时容易出现圆角过小,成为可能的应力区域。

4)模具设计:原因之一,回油道型芯分型位置存在局部尖角,成为可能的应力集中点。

5)工艺设计:可以排除,低速低压压射时即出现裂纹。

6)使用保养:可以排除,低速低压压射时即出现裂纹。

改善方案:

3.3 产品设计

增加底面法兰圆角及曲轴室边缘圆角,避免模具出现圆角不足而导致应力集中模具设计:内浇口向外侧整体移动 1mm,避免模具局部应力集中,优化回油道型芯镶拼结构,减少出现局部尖角。

模具制造:后续模具杜绝过分压缩模具制造周期的行为,避免因赶工期而导致的加工过程控制不规范。

4、小 结

根据风险性裂纹发生的位置和形态,可以将风险性裂纹分为 Aa、Ba、Bb 三类,它们的产生原因、潜在后果、处理方式不同。

导致模具开裂该问题应以预防为主,我们建议:

1)减少模具尖角、圆角不足、拔模斜度不足等情况的发生情况;模具设计应避免尖角、圆角,必要时应与产品设计联动,尽可能在早期规避风险。

2)大型成型零件谨慎选用淬透性不佳的钢材,同时硬度不宜过高、氮化层不宜过深,这主要是为了避免工件内外硬度差别过大。谨慎过度压缩模具制造周期导致的加工应力残留,模具加工应力残留是模具开裂重要的威胁。

3)工艺上尽可能选择低的内浇口速度、低的增压压力、合适的增压时机,尽可能缩小压铸循环时间以减少循环内模具温度变化的幅度。

4)使用时尽可能减少停机,冷模启动过程需严格控制,同时采用模温机预热模具可以减少冷模启动时模具温度波动。