文:西安超码科技有限公司杨万利

摘 要:有色冶金是仅次于钢铁的第二大基础原材料产业,然而该行业面临着严峻的环保要求,其高耗能、高污染物排放的生产现状严重制约着行业的发展。 采用陶瓷内加热技术可以有效降低金属熔化过程中的能耗高、热效率低、资源损耗大、设备寿命短等问题。基于此,本文设计开发了一种新型的内加热压铸铝熔化保温装备,相较于外加热设备,节能 50%以上,同时设备集成了众多功能部件,可以显著降低工人劳动强度,具有广泛的市场应用前景。

关键词:压铸铝;装备;内加热;节能

铝合金铸件在现代工业的应用十分广泛,尤其是汽车产业,是推动汽车轻量化的主要途径。近年来,我国铝合金铸件的产量以每年近13%的速率增长,其产量占所有铸件产量的75%以上。而压力铸造在提高合金铸件的精度、生产效率、表面质量等方面具有巨大的优势,已成为汽车等行业铝合金成型中最广泛的工艺,在各种成型工艺中占49%以上。

据中国有色金属统计快报数据,2021年中国有色金属加工工业协会发布2021年铝加工材综合产量为4470万吨,比上年增长6.2%,其中应用于汽车及电器工业的压铸铝合金的占比达45%以上,所需铝合金总量超过了2012万吨。

在铝合金压铸过程中合金熔液是采用集中熔炼,然后转移至保温设备,再通过料勺或定量桶输送给压铸机进行压力铸造。其中作为熔液提供的装置,铝液熔化保温设备是控制压铸件质量、节省能耗、降低污染的关键工序。目前主要采用的是外加热式炉体结构(燃气、电加热),这种加热方式能耗高、热效率低、资源消耗大(坩埚腐蚀铝铁反应,上辐射加热氧化等)、设备寿命短,严重影响了铝合金压铸产业的产品技术提升。

因此,本文以金属熔液陶瓷内加热器的开发为基础,设计开发了一种内加热式压铸铝熔化保温设备,其根本革新是将原来“炉火”烧“水”转换为“热得快”烧“水”,而这里的“水”是指金属熔液及合金。由于根本性地改变了能源的传递方向,进而赋予了该技术显著的节能特征, 同时内加热技术采用与金属熔液低反应或完全不反应的陶瓷元件,彻底克服了金属熔液的污染,提高了最终产品的质量,对整个行业竞争力的提升具有显著的促进作用。

1、总体设计

1.1 结构功能设计

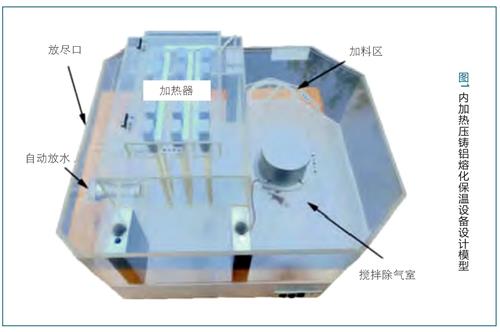

内加热压铸铝熔化保温设备主要由多功能炉体、加热系统、控制系统 3 部分组成,其中多功能炉体除了多腔室熔池外还集成了自动加料机构、搅拌除气机构、加热器升降机构、自动放水机构等部分,而加热系统包含了加热器以及耐温电气连接部件,控制系统需要对上述功能部分进行互锁式控制以及对加热系统进行温度精度控制。具体的设备结构模型如图 1 所示。同时针对应用行业 (电力金具压铸)产品的性能特点,所设计的内加热熔化保温设备的技术指标如表 1 所述。

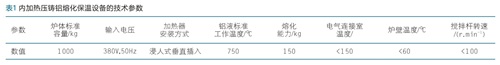

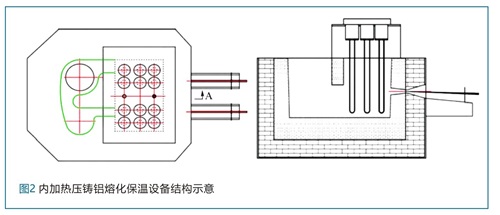

表1 内加热压铸铝熔化保温设备的技术参数

1.2 能耗计算

金属的熔化保温过程存在着多方面的能源耗散,通过计算各种无效的热量损失以及设计的有效热功,进而实现设计功率与实际生产效率的匹配。还可通过采集设备的供给总功率以及生产效率,进而计算出各种能耗所占的比例,得到直观的能耗对数据。在铝液熔化保温过程中主要有以下几方面的热量消耗:

(1)必须消耗的热损失,包括熔液液面的热损失和炉体四周的热损失。采用如下公式计算,Q1及Q2分别对应对流散热和辐射散热。

Q1=α·(T1-T2)·A (1)

式中,α 为熔液/炉体的表面对流散热系数,W·m-2·K-1;

A为散失热表面面积 ,m2;T1为热源表面温度,K;

T2为散失热环境温度,K。

Q2=ε·A·ψ·σ0·[(T1/100)4-(T2/100)4] (2)

式中,ε为体系黑度;ψ为表面发射率,是热源对环境吸热面的角系数;σ0是黑体辐射系数,为 5.6697W·m-2·K-4。

(2)有效热耗散,包括熔化金属及熔液升温的热耗散。 采用公式(3)计算:

Q3=m·Cp·∂T/∂t+m·L/t (3)

式中,m 为加入金属铸锭的质量,kg;Cp为铸锭的比热容,kJ·kg-1·K-1;L为金属的熔化潜热,kJ·kg-1;t 为无量纲时间。

(3)无效热耗散,包括线路耗损及加热管道耗损等。关于这部分的计算我们采用供给总功率额定比例方式进行估算。

关于熔液/炉体的表面对流散热系数 α 采用公式(4)进行计算:

α=J·(T1-T2)1/4·(B/2.6T)1/2 (4)

式中,J 为比例系数;B 为标准大气压;T 为环境绝对温度,K。

按照设计的炉体各部位温度数值及炉体熔池尺寸可核算出上述各种能耗占比,表 2 为通过计算获得的炉体各耗散热及有效热功的数值及比例。

表2内加热压铸铝熔化保温设备的热耗散数据

通过上面总能耗计算,所需功率为67kW,选用12支内加热器进行加热 ,额定功率72kW,单只功率6kW。

2、分系统开发及功能实现

2.1 多功能炉体设计

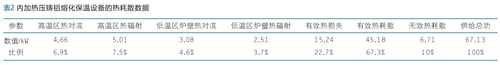

多功能炉体主要是由三腔室炉体以及附属功能部件组成。三腔室炉体分别用于满足投料、加热以及搅拌除气所设计的功能分区,各腔室之间需要用隔板对区域进行分离,这样可以避免铝锭投料以及工人操作过程中对加热器的意外损伤造成保护管破裂引起铝液导电,具体设计如图 2 所示。炉体由外向内选用材料,依次为钢结构层→高铝纤维保温层→保温层(耐火砖和保温砖)→高铝浇筑层。高铝浇注层是直接与铝液接触的坩埚质材料,其成分主要是硅酸盐质的高铝水泥和莫来石骨料。采用这种高铝质炉膛,首先可以经受长期铝液腐蚀,不与铝液发生反应,保证铝液成分可靠;其次高铝水泥能通过浇注工艺一次成型,对于复杂形状,在简单的工艺条件下可以实现快速成型,保证炉体整体结构强度。高铝料浇注完成后,需要对其进行干燥硬化处理,提高炉膛的强度。

自动加料机构、搅拌除气机构、加热器升降机构、自动放水机构是压铸铝熔化保温设备的附属功能部分。自动加料机构采用时间继电器控制电机链条传动,保证额定时间间隔内将标准铝锭投入到加料腔室,加料保温盖与投料机采用联动开合模式,当投料进行时保温盖打开,投料结束后保温盖自动闭合。搅拌除气机构采用变频控制器控制电机转速,通过石墨转子、石墨转杆中间的孔将氩气输送到形成涡流的铝液中达到除氢、除渣的目的。搅拌杆及转子可上升下降,搅拌速度可在5-120 r/min调节。加热器升降机构是为了定期清除加热器表面浮渣而设计的,当铝液上下波动时会在加热器液面附近聚集氧化层,长时间不清除将导致加热器失效,采用升降机构可将加热器提升一定高度,便于表面打渣。自动放水机构是为了降低工人操作的危险性和劳动强度而设计的,采用气动机构控制密封杆动作,当铝液需要转运时,电气阀驱动气动阀启动,打开放水口,铝液放尽后,更换密封棉闭合密封杆。

2.2 加热系统

压铸铝熔化保温设备的加热系统是由多组陶瓷内加热器以及高温连接电路组成的。陶瓷内加热器(ceramic immersion heater)为浸入式加热方式,是对高温金属熔液进行熔化、保温、净化的核心部分,决定着设备的使用寿命以及稳定性。陶瓷内加热器主要由 4 部分组成,分别是与金属熔液接触的陶瓷套管、内部电热元件、附属绝缘导热材料以及测温元件。其中陶瓷套管是核心,也是研究的基础,前期研制的氮化硅复相材料已基本达到考核要求。 电热元件是决定加热效率的关键,用作电热元件的材料,必须具有较高的电阻系数和低的电阻温度系数,以及较好的耐热性、抗腐蚀性和机械加工性能 。目前常用的电热元 件有金属电热材料(铁铬铝合金,镍铬合金等金属电阻丝) 和非金属电热材料(SiC,MoSi2,石墨等),考虑到材料的使用环境、稳定性以及成本因素,最终将电热材料限定在高温铁铬铝合金领域。

电热材料的表面负荷(电热元件单位表面积所散发的功率)也是影响电热元件使用的一个重要因素。正确选择表面负荷,既可以节省电热材料,也是保证电热元件使用寿命的一种手段。理想表面负荷ω理(假设电热元件与被加热物之间相互辐射角度系数为 1,而且不存在对流传热时单位表面散热量)的计算公式,如式(5)所示:

式中:ε电、ε料分别为电热元件与被加热物料的黑度;T电、T料分别为电热元件和被加热物料的绝对温度,K。

电热元件的损坏主要是由于温度过高,电热丝熔断,或绝缘能力下降,致使绝缘层被击穿。由此可见,限定电热元件的工作温度并保证绝缘层的绝缘性对延长电热元件的寿命至关重要。在空气中长期使用虽然可以通过高温抗氧化涂层避免其氧化,但是在温度高时由于电阻丝的线膨胀和重力影响,易搭连熔断,所以采用填充材料保护电热丝。本文采用一体固结的MgO为绝缘填充材料,限定电热元件使用温度小于1200℃。图 3 是陶瓷加热器的结构示意、实物以及运行测试图。

2.3 控制系统

压铸铝熔化保温设备的电气系统可以分为加热回路、安全控制回路、自动温度控制系统、操作自动记录系统以及陶瓷管超温控制系统等部分。

各个部分实现不同的控制功能,相互有机地组成一个整体,实现设备的自动化高效运行。

加热回路中工频强电流经过可控硅后输送到每个内加热器,多根内加热器采用星型分组连接模式,以实现任何单根发热体失效对整个加热系统造成的影响最小的目的,确保系统的连续运行。电路连接部件的温升和能量损耗,是加热回路设计中需要重点克服的问题,要求在陶瓷内加热器和控制电路之间的接线连接能够承受这一温度。采用铝排线与加热元件连接后,将接线端子引出到设备外的低温区,与外接电路连接。

安全控制回路的设计包含了加热器损坏熔液带电的强制断电设计、 感应涡流的熔液接地设计、加热器升降机工作的强制断电设计等部分,主要目的是降低生产过程中因为工人的不慎操作,形成生产安全隐患。 要求在内加热保护管内设置漏电保护器装置,通过接线端子与控制电路中的断路器相连,确保在金属熔液进入陶瓷加热器时,整个电路能够迅速断电,保障操作人员在任何条件下的安全。

设备的自动温度控制系统,是采用管内控温与熔液检测的双重控制模式,有效抑制管内超温的问题,通过反馈熔液温度,可以适时调节管内温度。操作自动记录系统是自动化操作的一个监控方式,可以对生产过程中各个时间段的熔液温度、加热管温度、输出功率等数据进行记录,可以有效地实现产品的质量控制和管理。

设备的自动控制系统加入了陶瓷管超温控制系统,当管内温度超出设定值时,系统会自动报警提示,要求降低输出功率,这一措施可以有效地延长陶瓷内加热组件的使用寿命,这是由保护管内热电偶、控制电路、报警系统共同作用,实现陶瓷内加热保温炉的控制目标,并保证设备使用的可靠性和安全性。

3、实验结果及分析

按照上述的设计目标及分系统要求,我们完成了内加热压铸铝熔化保温设备的研制,如图 4 所示。并于2018年11月交付用户试用,通过考核炉体各部位温度数据、单位时间生产量、功能分区的合理性、控制系统的可靠性等,基本实现了设备的设计目标。

图 5 为设备投入运行的实验过程。 实验结果表明:

①炉体保温性基本达到了设计要求,炉底温度在30℃,非放水口炉壁温度小于50℃,放水口炉壁温度在80℃左右,加热区面板温度在180℃,非加热区面板温度小于100℃。除了加热区温度比设计温度高以外,其余区域温度均小于设计温度。

②通过调整加料室及搅拌除气室的位置,解决了加料口尺寸偏小的问题,也便于自动加料机的工作。

③搅拌除气机构存在无法投放除渣剂的问题,通过改进搅拌杆尺寸以及腔室隔离板的设计,实现了除渣剂投入后浮渣的定向运动,可在投料室进行打渣处理。

④加热区部分加热器与取水口距离过近,通过自动放水机构的设计,解决了工人误操作撞击加热器的隐患。

⑤功率设计合理,能够满足设计要求,每小时的工作量是150kg,温度升温速度合理,满足生产要求。

⑥电气设计基本满足功能要求,调功器与温控仪基本匹配,通过改进控温模式以及加热器连接方式,克服了在单支加热器损坏后,电阻平衡性失配,造成零点发生漂移。

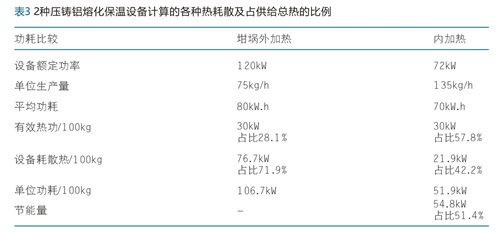

将用户单位原有的外加热熔化保温设备与我们研制的内加热熔化保温设备的功耗进行对比,结果如表3所示。由表3可知,坩埚加热的大部分能量消耗于设备耗损热,这是因为坩埚外加热为了达到更好的熔化效果需要加大功率提高传热效率,炉体表面温度要远远高于内加热设备,同时在铝锭未熔化时,坩埚并不能充分接触铝锭,需要通过空气导热或辐射对铝锭进行加热,由于空气对流的原因,大部分热量被热空气带走,仅有28.1%的有效热被利用。在相同的生产效率下,内加热设备所需的供给总热仅为外加热的1/2,节能51%以上,具有显著的节能效果。

表 3 2 种压铸铝熔化保温设备计算的各种热耗散及占供给总热的比例

4、结 论

采用陶瓷内加热技术替代传统外加热方式,具有明显的节能效果, 而这仅仅只是内加热技术优势的一个方面,其在资源消耗、污染物排放、工作环境以及工人劳动强度等方面都具有显著的优势。因此,采用陶瓷内加热技术对目前产业进行升级改造, 不仅会给企业带来直接的经济效益,降低设备购置及维修费、能耗费以及资源损耗费用等,更重要的是改善了目前我国在该行业中产品性能较差的现状,这将对国民经济各个领域的发展都具有显著的促进作用。