文:史杰克西热能设备(太仓)有限公司

意特佩雷斯设备(上海)有限公司

阐明铝的重要性

到2025年,全球铝消费量预计将增至 1.2亿吨—其中有25%由汽车行业内的轻量化和电动交通发展驱动。正因如此,目前铝是许多质量、盈利能力和可持续发展讨论以及影响全球诺瑞肯铸造厂客户的决策的中心议题。

我们采访了以下专家,询问他们有关铝的所有事情:

Heinrich Dropmann,维尔贝莱特汽车和公用工业部门副总裁

Carlo Scalmana,意特佩雷斯高斯总裁

Per Larsen,迪砂产品组合和创新经理

Peter Reuther,史杰克西 CPI Thermal 高级副总裁

对铝铸件的需求空前高涨。目前,这种转变对诺瑞肯技术和您的客户有何影响?

Heinrich:在许多方面一切如常。维尔贝莱特一直服务于铝市场,尤其是凭借我们在汽车行业强大的客户基础来提供服务,继续专注于轻量化以及将多个结构部件组合成一个复杂和高性能的部件…再一次减轻重量和简化装配。

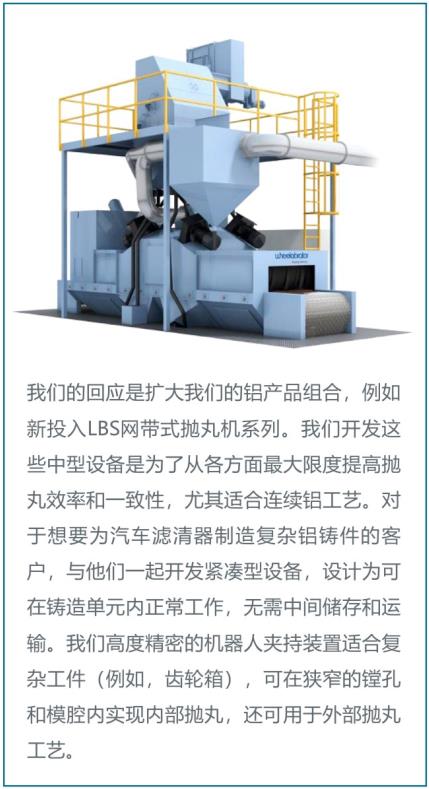

对于这些日益复杂的铝部件(更容易变形),细节真的很重要,非常需要精密、严格控制的抛丸过程。为了将抛丸覆盖范围覆盖到复杂铸件的内部,必须迅速发展内部抛丸技术。

因为所有部件都需要精整,我们最近还引入了一系列新的振动光饰机。

我们所做的就是开发此类解决方案,帮助客户达到所需的精确度和精整水平。最大的变化是,我们不再针对特定地区开展这项工作。或者,更确切地说,我们针对的是市场正在增长的地区。中国、印度、美国和市场日益扩展的欧洲。对铝特定解决方案的兴趣不再受地理位置的影响。

Carlo:不仅仅是需求实现了全球化,预期也是如此。过去,即便是在汽车行业,各个国家/地区的制造趋势和质量标准也存在着巨大差异,涉及到铝时尤其如此。现在,这种情况正在发生变化。

铝材的预期“标准”压铸质量水平在不同地区一贯保持较高水平。在中国铸造的电池外壳必须与在德国或北美铸造的维持完全相同的标准。

对于在这种高质量和一致性水平下运营的我们的客户来说,这既提供了更大的机遇,也给他们带来了更大的压力:他们既要交付如此高质量的产品,同时又要考虑成本效益。在这方面,我们具有独特优势,不仅可为客户提供相关技术(我们的设备和自动化工作单元),而且可提供安装和售后服务以及持续的技术支持。我们具有广泛的全球影响力,这毫无疑问是优势之一,但我们现在正在确保我们自己的工艺在内部得到优化,以便适应这种转变。

在迪砂,使用铝的趋势如何影响与您合作的潮模砂铸造厂?

Per:迪砂拥有适合铝材且基于潮模砂的成熟解决方案已有多年。我们有几条生产线已经投入运行,生产各种铝部件,包括汽车部件。

如今,将生产力、规模、精度和极大的灵活性结合起来,对于汽车行业等越来越多地转换到铝材以降低车辆重量的批量生产行业有着强烈的吸引力。我们正在与期待改变或扩大其铝加工工艺的铸造厂对话,但更有趣的是:在过去的五年里,汽车制造商直接联系了我们。

多年来,他们已经了解到在 DISAMATIC 设备上生产的铁铸件具有极高的性价比。如果在使用 DISAMATIC 工艺生产铝铸件时可达到同样有吸引力的价格和质量组合,那么他们可看到巨大的节约潜力。他们想要对我们提出的问题是:我们是否可以转换?

随着汽车用铝成为铝行业的主力军,这不会在诺瑞肯技术和目标客户之间产生一定程度的冲突吗?

Peter:实际上情况正好相反,我们的技术和服务通常会形成互补,并帮助我们提供更全面的整体解决方案。目前,大多数与铝打交道的铸造厂都在密切关注铸造工艺的各个方面,以寻求机会让生产更高效、更安全以及实现更经济的每部件成本(尤其是在汽车行业),在这种情形下,情况尤其如此。

对维尔贝莱特来说,像Heinrich刚才提到的LBS抛丸机这样的发展,在生产过程的最后会带来更高价值。对我们来说,一切都是开始。

Per:还有一个事实是,我们整个集团都非常清楚每个诺瑞肯技术品牌可以如何以及在哪里增加最大价值。例如,迪砂不会到市场中去说,潮模砂解决方案是所有 潜在铝应用的发展方向。有些铸件对潮模砂没有任何意义,而还有一些其他应用也具有竞争力。

例如,若要制造像露天甲板发动机缸体这样的铸件,压铸具有明显的优势。您为什么要考虑一个备选方案?但是说到具有复杂几何形状的部件、需要去核的中空型材、壁厚小于8-10mm的部件以及对机械性能有较高要求的部件…潮模砂是一个有吸引力的解决方案。像控制臂这样的部件具有所有这些特性。

正如我已经说过的那样,迪砂并没有声称使用潮模砂适合生产世界上的每种铝铸件。但是,某些部件的组合天然地非常适合潮模砂工艺,汽车制造商已加紧努力削减成本,为一些铝铸件转换到潮模砂创造了积极的前景。

到目前为止,我们已经谈论了很多有关汽车的内容,您是否看到任何其他行业对铝材的兴趣增加?

Per:部件轻量化不是汽车行业独有的趋势,也不是对实现“浇铸”功能特性的渴望,而是创造了更多新机会。因此,即使汽车市场是最大的,但我们也不应该忘记,许多其他细分市场也会采购铝铸件。

例如,美国的一些DISA MATCH铸造厂已经在潮模砂造型工艺中利用这一生产力、灵活性和准确性的吸睛组合,以便为完全不同的细分市场生产铝铸件,提供一系列小型到中型尺寸的优质铸件。

铝铸件的受欢迎程度是否存在潜在的“威胁”可能来自3D打印的发展?

Carlo:是的,3D打印或增材制造在汽车行业内是一个发展趋势。作为一种可通过设计支持金属零件生产和轻量化的加法而不是减法过程,其吸引力显而易见。但支持快速生产1000个部件的批量生产不是其优势。目前来说成本也不是其优势。

赞同Per的观点,这是关于适合部件的正确工艺—一种特定技术永远无法成为适合一切的正确选择,所以我们作为提供商需要专注于我们的优势并帮助客户找到适合的解决方案。

Peter:同样值得注意的是,铝铸件的另一个战略优势,也是我们在史杰克西敏锐地意识到的一个优势,就是可回收性。

我们回来看一下汽车行业,在这方面,铝完胜其他轻质材料。如果汽车制造商想要向有环保意识的客户销售电动车,那么各种复合材料和塑料就不太适合。这两种材料都会产生碳和废弃物排放。

如果铝市场继续增长,您认为这对铸造厂的未来有什么影响?

Peter:随着铝变得更加主流,对铝的应用也变得更加复杂。我们已经看到所使用的铝合金多种多样。不再是过去使用的一两种“通用型”合金,如今铝铸造厂必须使用特定于生产的每个部件的合金。这意味着我们客户的需求已经改变。我们不再使用一个大的熔炼产能,而需要使用较小的熔炼产能,以便跟上铸造厂生产各种合金的需求。

另一个趋势与速度有关。我们的铝铸造厂客户一直受制于汽车制造商大规模加快产品开发周期。新产品的新铸造线必须非常快地投入运行。以前,客户项目从研究到试运转需要几年时间,现在只需半年。

Carlo:我们将看到新部件、设计等(尤其是电动交通)持续增长。但我觉得我们将看到的最大变化将与我说到的质量预期互相呼应。

铝压铸要求精确。人们对于达到这一生产质量水平的期望越来越高。因此,铸造厂开始提出(并且将问得越来越多)的问题是,技术如何帮助我们实现这一雄心壮志,以及如何帮助我们更高效和更容易地实现?我们必须通过着眼于自动化、互连过程和工业4.0解决方案来解决这一需求。

1

1

13.48万

13.48万

2

2

13.39万

13.39万

3

3

1.23万

1.23万

1.09万

1.09万

9737

9737

9618

9618

9175

9175

8756

8756

8633

8633

7794

7794

6507

6507

6358

6358

5925

5925

5806

5806

5798

5798

5654

5654

5321

5321

845

845

133

133

119

119