作者:SEBASTIANKRISCHKE,FABIANTEICHMANN,NORBERTHOFFMANN,KLAUSDILGER

概述

在铝压铸材料的熔焊过程中,焊缝内部和焊缝表面出现的气孔以及熔池喷射通常会导致较高的废品率。这些不规则现象主要是由于铸件质量波动较大,导致铸件局部缺乏焊接性能。

据观察,这种焊接性能的变化既可能发生在同一批次内,也可能发生在不同批次之间,取决于各种影响变量,如氢含量、脱模剂含量或铸造过程中的充型和脱气。本文摘录了“铸铝压铸材料焊接性能量化“(QSEAL)研究项目的成果,旨在通过模拟和实验更详细地描述这些变量与焊接性能之间的关系。结果表明,实验和模拟中的铸造工艺变量与局部焊接性能之间存在显著的、可描述的相关性。

自20世纪80年代以来,铝产品的使用量一直在稳步增长。铝压铸工艺主要被用于经济地大量生产复杂、薄壁和近净成形的铝制部件。德国生产的轻质结构件大部分被用于汽车行业。在向电动汽车转型的过程中,用于动力和控制电子设备的外壳部件所占比例不断增加。在大多数应用中,必须将这些外壳部件焊接到盖子上,使其无法拆卸。由于热量输入低且自动化程度高,因此主要采用光束焊接工艺。然而,铸件结构的焊接存在许多难题,如氢引起的铸造气孔形成、表面气孔和焊接熔池喷射的不规则发生。这些缺陷的形成在很大程度上取决于不同的材料质量以及氢含量、脱模剂和压铸模具设计等影响因素。

然而,人们对各个影响因素与焊接性能之间的定量相关性只有有限的了解。此外,压铸件焊接性的系统评估还没有标准化的概念,因此很难对焊接性的某些质量水平做出可靠的定义。

由于铝压铸件在焊接过程中会出现瑕疵,因此废品率很高,必要的返工成本也很高。这就恶化了生态足迹、经济效益和装配质量。只有通过可靠预测焊接的适宜性并采取相应措施来降低废品风险,才能充分发挥焊接任务的经济潜力。为了有针对性地分析缺陷原因,有必要考虑压铸和焊接工艺链。

最新技术

焊接性能是指材料的焊接能力,由其化学成分、铸造条件和物理性质决定。因此,焊接性能对部件的可焊性能具有重大影响,因此与焊接加工密切相关。压铸铝的焊接性能和各种焊接工艺的适用性已成为众多研究的主题。同时,电弧焊接工艺由于焊接速度慢、焊接熔池温度低、焊接金属脱气性好,因此焊缝孔隙率低,但由于引入的热量高,也会导致变形。压铸铝焊接组件在大多情况下是批量生产的产品,因为对设备技术和永久性模具的投资只有在大批量生产时才能得到回报。

近年来,关于这些材料的光束焊接的论文越来越多。这些论文涉及各种激光束焊接技术,如双倍聚焦技术焊接、降低环境压力焊接、高频光束振荡焊接或电磁辅助激光束焊接。对于电子束焊接,目前正在研究焊接金属的多重熔化等方法,例如使用高频光束偏转的多重熔池技术。所有研究的共同点是,焊缝内部和焊缝表面的气孔以及焊池喷射是最常出现的焊接缺陷。压铸材料中含有的氢以金属氢化物和脱模剂残留物、溶解物和分子的形式进行化学结合,是形成铸造气孔的主要原因。关于压铸铝焊接部件局部焊接性能的统计验证研究尚不清楚。

目标设定

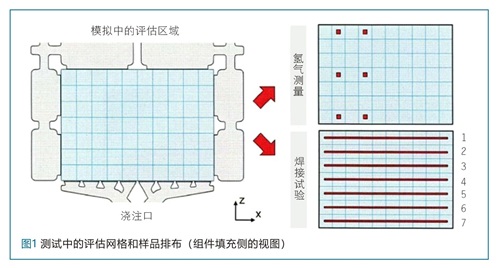

本文旨在系统分析压铸件质量与焊接结果之间的相关性。为此,对铸造工艺、材料测试和模具填充模拟的各种参数与焊接性能的相关性程度进行了研究。测试仅限于分析可控的、非随机出现的缺陷原因。为了在样本上实现不同质量或可焊性的区域,并确保在可接触性和焊缝长度方面的恒定焊接可能性,我们选择了一个尺寸为205毫米×150毫米×3毫米的压铸板组件进行测试(图1)。

数值计算

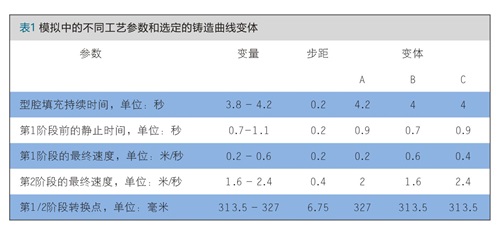

在数值研究中,首先确定了压铸样品的制造参数。这样做的目的是获得代表不同焊接性能等级的不同材料质量,以便进行进一步研究。使用Magmasoft5.4.1软件进行了铸造过程模拟。假定模具填充、空气湍流、液态熔体与模具壁的接触特性以及脱模剂沉积是影响压铸部件局部焊性能的最重要因素。在模拟过程中,通过改变五个参数来描述腔室和模具填充过程(表1)。在这些参数中每个参数都在三个支撑点上变化,因此在全因子模拟中计算出了243种不同的变量。在模拟过程中,仅计算了腔室和模具填充工艺步骤,而忽略了凝固工艺阶段。

以下三个标准被用于评估模拟变体:

1、封闭空气(Air):组件中的空气含量,单位为千克/立方米,

2、空气接触(AirContact):熔体与空气之间的接触时间,单位为秒,

3、壁接触(WallContact):熔体与模具壁之间的接触时间,单位为秒。

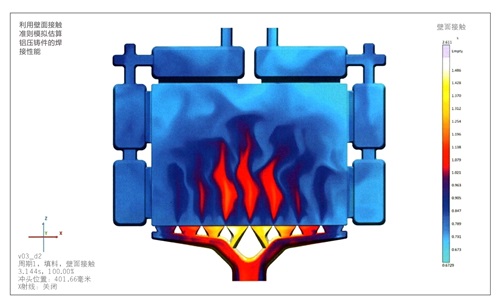

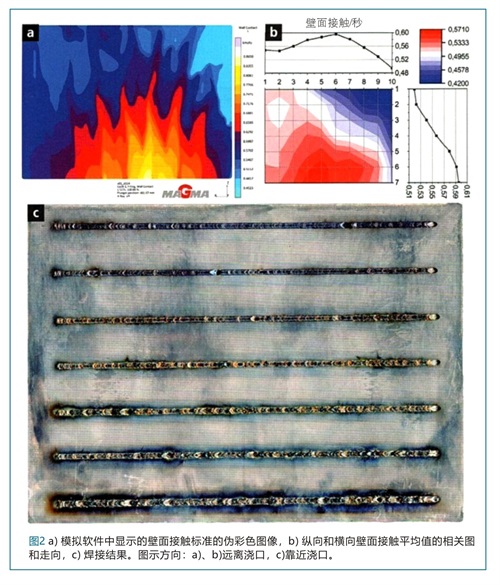

如图2所示,以壁面接触为例,Magmasoft可为每个标准输出伪彩色图像。不过,这些伪彩色图像仅代表最外层可见网格层的结果。因此,在组件上放置了一个由7×10个评估区域组成的网格,每个区域的边长约为20厘米×20厘米×3厘米,用于评估模拟中的铸造曲线变体(见图1)。然后对评估区域内的分析标准进行平均处理。如图2所示,可通过对整个组件在高度和宽度方向上的平均值来分析所考虑标准的位置依赖性。图2还示出了相同铸造曲线变量的板材焊接结果。

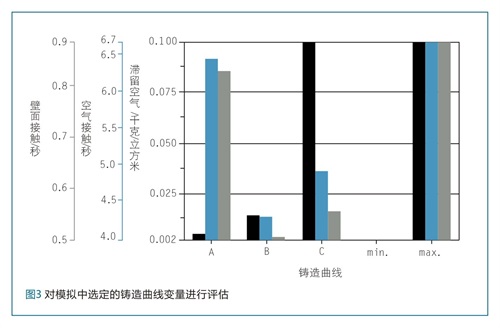

根据模拟结果,选择了三种不同的铸造曲线变体来制造样品材料,以进行进一步研究,其参数也列于表1。图3示出了这三种变量在整个组件上的平均结果,并与所有计算变量的最大和最小标准进行了比较。可以看出,虽然变体A的空气含量相对较低,但它的壁面和空气接触值也较高。在变体B中,所有三个标准都相对较低。相比之下,变体C的空气含量结果最高,空气接触结果适中,壁面接触结果较低。

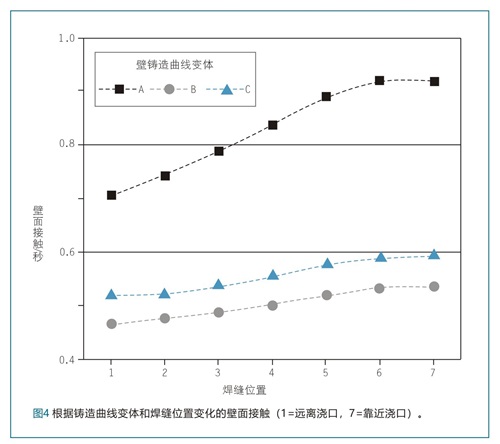

如图4所示,在对所有铸造曲线变体进行评估时,发现壁面接触标准与焊缝位置有关,在浇口附近的壁面接触持续时间值会增加。铸造曲线变体A的值最高,变体B的值最低。其原因在于第1阶段的最终速度参数,该参数对铸模填充的总持续时间以及熔体与型腔壁的接触持续时间有很大影响。

压铸组件制造

用于材料分析和焊接试验的样品材料是在索尔陶轻金属中心的研究所自己的布勒EvolutionSCD/53压铸机上生产的。以聚硅氧烷为基础的无蜡脱模剂SL-1697S与Chem-Trend公司生产的柱塞润滑剂Power-Lube766的混合比例为1:50。在铸造变体中,除了铸造曲线的变化外,密度指数和铝合金也在两种不同的条件下发生变化。在密度指数方面,选择了经熔体预处理的状态(即密度指数小于1)和未经过熔体预处理的状态(密度指数介于1和3之间)。所用材料为ENAC-AISi-9Cu3(Fe)和ENAC-AISi10MnMg。

全因子参数变化产生了12种不同的材料变体。每种变体都铸造了21个组件,以便通过统计验证进行所有测试。铸件一方面要进行材料测试,另一方面要进行焊接试验,随后在计算机断层扫描仪上进行目视检查和孔隙率分析。

材料分析

在材料试验中进行了起泡试验和测定局部氢含量的测量。在起泡试验中,每个铸造曲线变量的三块板都要经过四小时的热处理:

1、AlSi10MnMg压铸板,温度为540℃;

2、在500℃下进行热处理的AlSi-9Cu3(Fe)压铸板。

接着,将模拟得出的评估网格(见图1)投射到板材上,并确定无泡和起泡评估区域。在评估中,无泡区域编号为“0”,起泡区域编号为“1”。通过计算各个铸件系列板材的平均值,确定了作为焊缝位置和浇铸曲线变化函数的数据的起泡评估区域的平均频率。

在确定局部氢含量的测量中,从每个压铸板上取6个尺寸为8毫米×8毫米×3毫米的样品,并对每个铸造系列的5个压铸板进行分析,以进行统计验证。氢气测量的取样点是通过模拟评估网格确定的(见图1)。样品的化学污染,尤其是碳氢化合物的污染,是通过在使用前用丙酮在超声波浴中清洗所有工具以及在移除样品后密封包装来避免的。测量在外部使用ONH分析仪GalileoG8(制造商Bruker)进行。通过将样品充分加热到1600℃(Ts(AISi10MnMg)≈600℃,Ts(AISi9Cu3(Fe))≈670℃),不仅可以测量分子氢和溶解氢,还可以测量化学结合氢。

焊接试验

与氢气测量样品一样,焊缝的位置也是根据模拟评估网格确定的(见图1)。因此,每块压铸板有七条盲焊缝,平均焊接深度约为2.2毫米,长度为180毫米。设定焊接深度的目的是,一方面尽可能获得最大的焊缝横截面,另一方面尽可能完全避免焊穿。焊接试验可以用电子束和激光束进行。在本文讨论的电子束焊接中,每种材料有三块压铸板,共产生了252条焊缝。焊接前,用乙醇清洗板材,以防止表面污染影响焊接过程和焊缝质量。

在激光束焊接试验中,使用的是TruDisk6002圆盘激光器(制造商:Trumpf),波长λ=1030纳米,功率P=1.5千瓦,焊接速度Vs=33.3毫米/秒。电子束焊接试验是使用K26电子束系统(制造商:pro-beam)进行的;同时焊接的加速电压为UB=60千伏,束流为lB=18毫安,焊接速度为Vs=30毫米/秒。焊接测试后进行了目视检查,并使用计算机断层扫描(CT)进行了孔隙率分析。为了进行计算机断层扫描孔隙率分析,使用水射流切割195毫米×9毫米×3毫米的样品,将焊缝与板材相分离。CT测量中的体素边缘长度为45微米。

结果分析

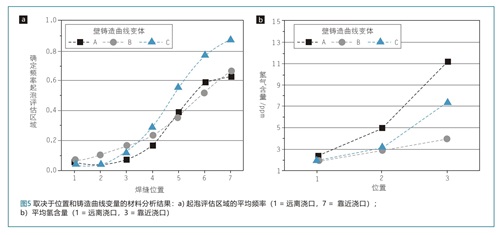

图5a示出了起泡评估区域的平均频率与焊缝位置和铸造曲线变量的函数关系。从图中可以看出,在所有的铸造曲线变体中,起泡都与焊缝位置有关,而且随着焊缝距离浇口越来越近,起泡的频率也会显著增加。此外,可以确定的是,在浇口附近,采用C型铸造曲线铸造的部件中起泡的区域增加了约三分之一。

氢气测量结果如图5b所示。一方面,与起泡测试一样,与浇口距离之间的关系非常明显。在所有铸造曲线变体中,靠近浇口处的氢含量最高。另一方面,可以看出,与其他变体相比,铸造曲线变体A在每个位置的氢含量都最高。由于工艺化学没有改变,可以认为,起泡和氢含量的位置之间的相关性以及两个标准的不同水平都是由于浇铸曲线的变化导致流入量的改变。特别是在浇口区域,即浇口和组件型腔之间的过渡区域,在模拟中可以观察到漩涡,在这些漩涡中会聚集残留的铸造应力。这些涡流的位置和大小在很大程度上取决于铸造曲线。

焊接结果试验

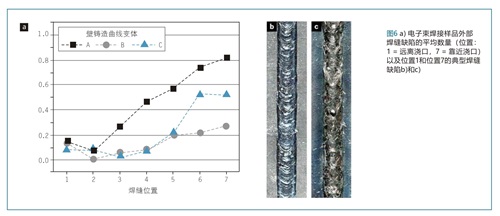

在目视检查中,外部焊缝缺陷,即喷射坑和可见的表面气孔,根据其在评估网格中的位置被记录下来。在评估中(图6),还确定了与浇口距离之间的相关性。与氢气测量结果一样,外缝缺陷的数量在浇口附近增加。此外,这里还发现了与氢气测量相同的铸造曲线变体分级,其中变体A的外部焊缝缺陷数量最多,而变体B的数量最少。

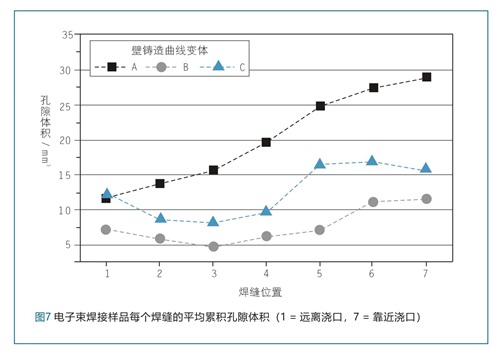

进行孔隙率分析后,接着将数据集中检测到的每个孔隙分配到评估网格中的一个区域,并将每个区域中各个孔隙的体积相加。如图7所示,在这种情况下还可以确定焊缝位置与浇口距离的相关性。所有浇铸曲线的孔隙率都沿着浇口方向增加。但与变体A不同的是,变体B和C的孔隙率最小值不是在距浇口最大距离处,而是在靠近板材中心的位置3处。铸造曲线变体的分级也类似于氢含量和外焊缝缺陷的调查,因此变体A样品的孔隙率最高。

结束语和前景

在实验中,无论是材料分析还是焊接试验,都能确定压铸组件的研究几何形状与位置相关性的对应关系。实验表明,局部焊接性能与外部和内部焊缝的氢气测量和起泡测试结果相关。除实验研究外,在壁面接触标准的模拟中也观察到了位置依赖性的趋势。因此,我们认为可以借助模拟来预测局部焊接性能。

进一步的研究活动将侧重于深入研究焊接性能的位置依赖性。另一方面,将使用更多的组件来验证模拟、组件测试和焊接性能之间的相关性。同时,还将更详细地研究三种模拟标准的适用性以及预测焊接性能所需的不同权重。此外,在当前的研究项目“工艺安全局部粘接”(ProLoK,IGF编号22.694N,铸造技术研究协会)中,还计划对板材压铸组件进行进一步的局部解析分析,包括局部不均匀冷却速率导致的偏析分布。本文中描述的结果也将被纳入评估中。

分享我们:

点击右上角“…”按钮:分享到朋友圈,

或者:发送给朋友。让您的朋友也一起分享。

关注我们:

1.点击右上角“…”按钮,选择查看官方账号,点击关注。

2.在添加朋友圈中搜索微信公众号:压铸实践

3.扫一扫下面二维码,点击关注。

4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。

5.《中国压铸》杂志网-www.dcm888.com