文:长城汽车股份有限公司;河北省车用发动机技术创新中心马京卫、常雪嵩、于鹏飞、孙佳楠、刘志国、王晋林

摘要:基于AZ91D镁合金正时罩盖盐雾试验后出现局部腐蚀,影响正时盖罩使用寿命的问题,提出将铸造工艺改为压铸工艺,对正时罩盖表面进行微弧氧化+喷塑处理,装配时底面涂胶,从而提高正时罩盖的耐腐蚀能力。对所提优化方案进行480h的盐雾试验验证,确定了优化方案的有效性,为后续类似问题处理提供参考。

关键词:AZ91D;镁合金;正时罩盖;腐蚀;微弧氧化;盐雾试验

前言

镁合金具有较高的抗变形能力和载荷能力,且质量轻、加工性能好,对汽车、航空、轮船和通信等行业有着重要作用。但是,镁合金的电化学活性高、稳定性差,且由于镁的电极电位低(−2.34V),更容易发生氧化还原反应,所以镁合金更容易被腐蚀,从而大大降低其使用寿命。因此,如何提高镁合金的耐腐蚀性成为研究的首要问题之一。

研究表明,组成镁合金的化学元素、周围环境和金相组织是影响镁合金腐蚀的重要原因。由于镁合金中含有一些难以溶解的物质,如Ni、Cu、Fe,这些难溶解元素形成金属化合物与镁进行反应,使镁合金发生接触腐蚀。

此外,镁合金的铸造工艺也会影响其内部形状、晶粒大小和分布等,从而影响镁合金的腐蚀性。如铸造工艺中的快速凝固就可以提高镁合金的耐腐蚀性,因为快速凝固可以使镁合金中组织分布均匀,降低接触腐蚀的发生。

另有研究发现,通过对镁合金进行晶粒细化可以降低腐蚀速率。镁合金在不同的环境中的腐蚀情况也是不同的,例如在有机物和干燥空气中腐蚀慢,在相对湿度较大和含Cl−多的环境中腐蚀较快。

综上,降低镁合金的腐蚀主要有3种方法:①减少镁合金内部杂质,降低接触腐蚀的发生;②改善铸造工艺,如熔炼过程或热处理等,使组织更加均匀;③可阻止镁合金与外部环境发生腐蚀行为,如将镁合金表面进行涂层处理。其中,采用减少镁合金内部杂质和增加组织内部均匀性,来提高耐腐蚀性是有局限性的,效果不明显,而增加镁合金表面涂层处理可以有效隔绝腐蚀介质进入镁合金内部,起到防护作用,以降低镁合金腐蚀。目前,镁合金的表面处理技术有微弧氧化、激光表面改性、熔盐电沉积和物理气相沉积等,而常用的表面处理有有机涂层、化学转化膜以及化学镀镍等。表面防护技术相比于其他提高镁合金耐腐蚀性方法来说简单有效,所以通常都是用表面防护技术来提高镁合金的抗腐蚀能力,进而延长其使用寿命。

本文针对AZ91D镁合金正时罩盖盐雾试验出现的局部腐蚀现象,提出了在涂胶、表面处理、装配工艺等方面的改进措施,以期进一步提高镁合金的抗腐蚀能力。

1、镁合金腐蚀机理

镁在金属中属于活跃金属,相比其他化学结构材料,镁的标准电位最少,为−2.37V,极容易在空气中生成氧化膜。镁合金的结构疏松、多孔,分为3层,外层为Mg(OH)2和少量MgO,呈片状构造且垂直于金属表面;中层为致密层;内层为孔隙状。镁合金在水里或潮湿环境中可发生析氢腐蚀,表现为:

Mg+2H2O=Mg(OH)2+H2(1)

该反应可分为阳极和阴极两步反应,阳极反应为:

Mg=Mg2++2e−(2)

Mg2++2OH−=Mg(OH)2(3)

阴极反应为:

2H2O+2e−=H2+2OH−(4)

镁在水或潮湿空气中是阳极失去电子,发生氧化反应,释放电子和Mg2+;阴极得电子发生还原反应,生成H2及OH−,此时由于溶液中含有Mg2+和OH−,将反应生成Mg(OH)2附着在金属表面。而在潮湿的空气中,不仅有水蒸气还有CO2,镁及镁合金会与CO2反应生成MgCO3。但是,如果将镁和镁合金放到含量较高的Cl−、SO2−4及NO−3等环境中,其表面形成的钝化膜就会被破坏分解。

2、腐蚀对发动机的影响

腐蚀会导致发动机部件的强度和刚度降低,影响发动机的整体性能。腐蚀也会增加发动机的摩擦和磨损,导致燃油消耗增加,经济性下降。此外,腐蚀还会破坏发动机部件的结构完整性,缩短其使用寿命。

3、问题描述及失效原因

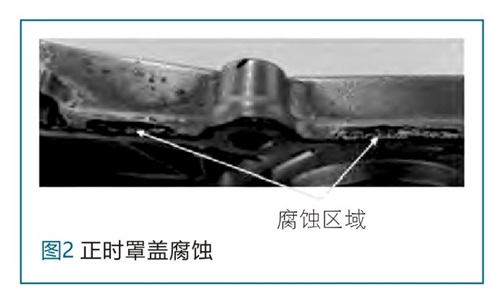

某整车在强腐蚀盐雾试验中,进行至1.3×104km时发现发动机正时罩盖局部出现了基体腐蚀现象,腐蚀区域为正时罩盖与缸体密封上方位置,整车姿态下腐蚀区域处于低点。

正时盖罩安装面为机加面,装配后镁合金机加面外轮廓存在外露,基材与盐水发生化学反应,从而产生腐蚀现象,如图1和图2所示。

4、解决方法

为了解决上述AZ91D镁合金的腐蚀现象,可采取以下解决方法:改变AZ91D铸造工艺、增加表面微弧氧化+喷塑处理,以及改变装配工艺等。

4.1 改变AZ91D铸造工艺

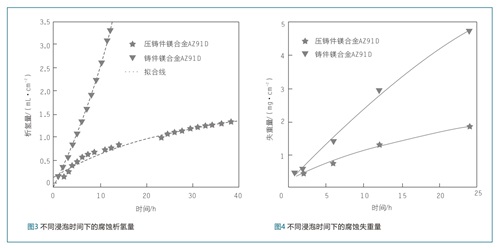

将AZ91D镁合金的铸造工艺更改为压铸工艺,以提高其耐腐蚀性。通过对比分析铸件镁合金AZ91D和压铸件镁合金AZ91D的腐蚀析氢量可以发现,铸件镁合金AZ91D的析氢量远超过压铸件镁合金AZ91D,并且随着在溶液中浸泡时间的增加,压铸件镁合金AZ91D析氢量逐渐平缓,如图3所示。

采用传统失重法进行测试,得出不同浸泡时间下的腐蚀失重量如图4所示。由图4可知,相同时间内铸件镁合金AZ91D失重量大于压铸件镁合金AZ91D。

以上2种方法都能说明:压铸镁合金AZ91D的抗腐蚀性能要强于铸造镁合金AZ91D。

4.2 增加表面微弧氧化+喷塑处理

微弧氧化也被称为等离子氧化,就是在金属表面形成一种陶瓷膜,其原理是通过对金属施加电压产生高温,将金属表面与电解质溶液相互作用,发生氧化反应,在金属及合金表面形成表面强化的陶瓷氧化膜。经过微弧氧化表面处理的镁合金,其耐磨性、耐腐蚀性及硬度都得到了提升。

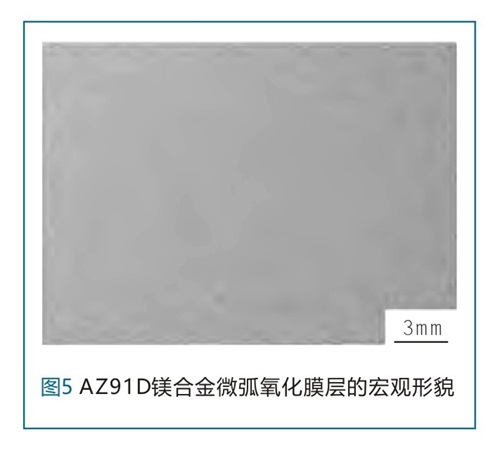

分析AZ91D镁合金微弧氧化膜层的宏观形貌,结果如图5所示。由图5可知:经微弧氧化处理后样件,膜层不仅颜色均匀,而且完整性和连续性较好;同时,试样表面较为光滑,因此AZ91D镁合金是一种成膜性较好的材料。

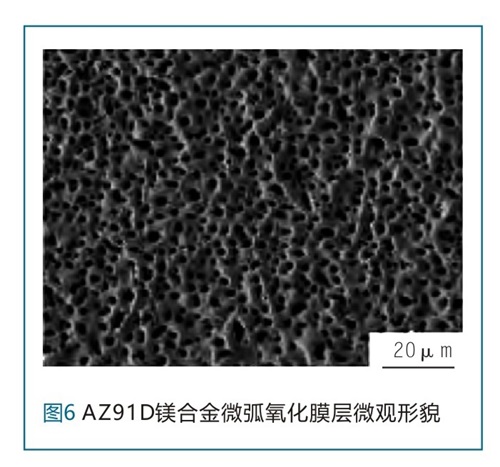

图6为AZ91D镁合金微弧氧化膜层。从图6可以看出:膜层孔数较多,孔大小不同,形状像火山口;同时,膜层的连续性、完整性较好,这样的膜层有利于抗腐蚀,使腐蚀介质难以到达膜层内。

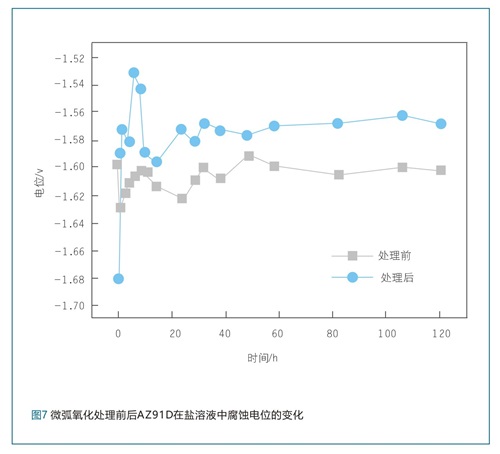

图7为盐水浸泡过程中的自腐蚀电位变化。由图7可知:当电位波动稳定后,经过微弧氧化处理的AZ91D镁合金比无微弧氧化处理的AZ91D镁合金自腐蚀电位高出约300mV,这表明经过微弧氧化的镁合金比未经过微弧氧化的镁合金抗腐蚀能力要好。

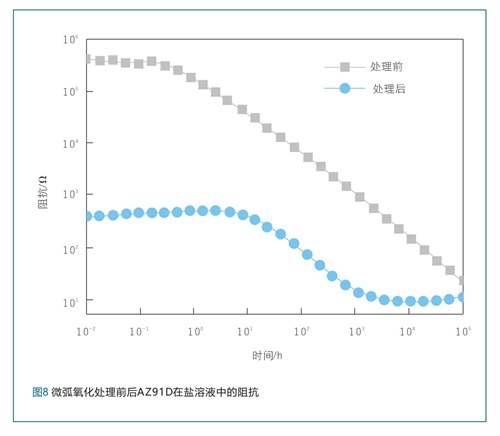

图8为AZ91D镁合金与微弧氧化后合金的交流阻抗的伯德图。由图8可知:AZ91D镁合金经微弧氧化处理后的阻抗大幅增加,耐腐蚀性能大幅提高;在整个频率区间内,微弧氧化试样的阻抗比未经处理的试样高约2~3个数量级,说明微弧氧化处理对基体有较好的保护作用。

此外,由于微弧氧化膜层的微观结构增强了合金和其他材料的结合力,起到了较好的过渡层作用,使得金属表面的陶瓷层与涂层材料能够很好地结合,所以在微弧氧化样件表面进行喷涂可以进一步增加样件的耐腐蚀性。

4.3 改变装配工艺

正时罩盖装配后,螺栓进行打紧时底面会发生微观变形,使腐蚀介质渗进结合面内,造成腐蚀发生。当对底面先涂胶后再进行装配,可以隔绝腐蚀介质,起到保护作用。

5、方案验证

将整改后的AZ91D镁合金正时罩盖进行装机,并通过480h的盐雾试验验证所提方案的有效性,结果如图9所示。由图9可知:试验后正时罩盖外观无腐蚀现象,该AZ91D镁合金满足要求。

6、结语

AZ91D镁合金因电化学活性高、电极电位低(−2.34V),其制成的正时罩盖在盐雾试验后易出现局部腐蚀,严重影响使用寿命。为攻克这一难题,本文提出一套综合优化方案:将传统铸造工艺革新为压铸工艺,对正时罩盖表面实施微弧氧化与喷塑复合处理,并在装配环节进行底面涂胶。

经对比测试,压铸工艺使镁合金析氢量和腐蚀失重量显著降低;微弧氧化处理后,膜层均匀、连续,自腐蚀电位提升约300mV,阻抗提高2~3个数量级,喷塑进一步增强耐腐蚀性;底面涂胶有效隔绝腐蚀介质。经480h盐雾试验验证,优化后的正时罩盖无腐蚀现象,该方案切实可行。

该方案不仅成功解决了AZ91D镁合金正时罩盖的腐蚀问题,还为其他镁合金部件的腐蚀防护提供了参考。在未来的研究与应用中,可基于本研究成果,进一步拓展至更多复杂工况下镁合金的腐蚀防护领域,推动镁合金在汽车、航空航天等行业的广泛应用,助力相关产业的轻量化发展与技术革新。

分享我们:

点击右上角“…”按钮:分享到朋友圈,

或者:发送给朋友。让您的朋友也一起分享。

关注我们:

1.点击右上角“…”按钮,选择查看官方账号,点击关注。

2.在添加朋友圈中搜索微信公众号:压铸实践

3.扫一扫下面二维码,点击关注。

4.长按二维码识别,更多精彩内容,关注《中国压铸》杂志微信公众平台。

5.《中国压铸》杂志网-www.dcm888.com