文:重庆美利信科技股份有限公司 汪学

摘要:压铸件生产过程中由于受工艺条件本身的限制,在铸件内部难免产生一些大小不等的气孔、缩孔等缺陷;特别是压铸件的厚大部位的内部缩孔、缩松的产生是难以避免的,本文通过一个实例,对解决压铸件厚大部位的内部缺陷的问题提供了一个新途径。

关键词:活块;缩孔;压铸件;改进

1、铸件现状分析

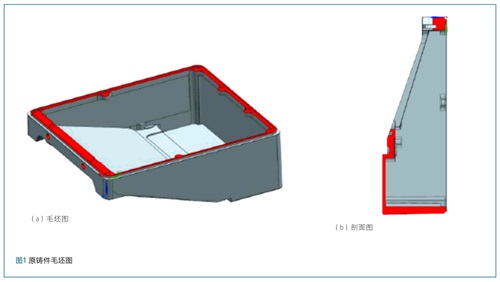

铝合金压铸的盖子铸件,材质要求: AlSi12;尺寸为:230X198X75,毛坯重量1.2Kg;最大壁厚8mm,最小壁厚1.9mm,平均壁厚:3.5mm; 原铸件毛坯图如图1所示。

产品功能及ID设计的需要,外侧面为平面,内侧是毛坯压铸面,在加了拔模斜度后,产品壁厚多处非常大8mm,同时产品的装配空间减小,这就存在一个矛盾,一般解决方案是通过机加去掉材料,但是加工去除材料太多,需要加工5mm,大量气孔暴露出来,根据类似产品估计,气孔很难控制在Φ3以内,如果气孔与外侧壁较近,存在泄漏风险,这种风险不易识别,如果增加试漏,额外投入较大试漏工装和试漏工序成本。

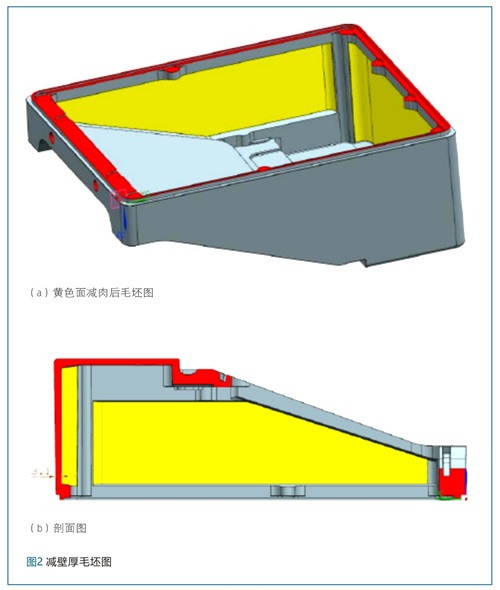

依据客户的毛坯件设计,该产品需要采用压铸工艺进行生产,按客户设计的从内腔3面行减厚大位置的壁厚,减壁厚毛坯图,如图2所示。

2、压铸工艺的特点

所谓压铸是在压铸机上进行的金属型压力铸造的简称,铸造时,将液态合金在高速、高压下,充填型腔,并在高压下成形、凝固形成铸件,是目前生产效率最高的铸造工艺;压铸过程的高比压填充,大大地提高了合金的流动性,金属液结晶凝固又是在压力作用下发生,因此,压铸件的主要特性有:

(1) 高压下成型,产品致密性高,产品机械强度及表面硬度高,但产品的延伸率较低。

(2) 产品充型快,冷却时间短,生产效率高,批量生产时,成本低。

(3) 产品表面粗糙,甚至可达Ra1.6-6.3。

(4) 可生产壁厚较薄的零件。

(5) 充型快,内部卷入气体多,产品气孔较多。

(6) 不可热处理。热处理时内部气体会膨胀,导致产品出现鼓包或裂开等缺陷。

(7) 表面存在一个厚约0.5-0.8mm 的致密层,故加工余量小(一般在 0.5mm),加工量过大会使表面致密层破坏,导致产品强度降低,且易使机加表面出现气孔、缩孔等缺陷。

由上述压铸件的特点可知,在压铸件厚达8mm 的部位,内腔进行机加深达5mm以上,内部会出现严重缩孔、缩松、气孔等缺陷。

压铸件内部缩孔、缩松、气孔现象存在的原因有:

(1) 压铸件使用的铝合金除渣、除气不够,铝液中包含的气体含量高;

(2) 产品压铸时模具表面残留脱模剂未挥发完全,和铝液接触时,产生气体;

(3) 合金浇铸温度过高,模具温度梯度分布不合理;

(4) 内浇口设计过薄,面积过小,过早凝固,不利于压力传递和金属液补缩;

(5) 铸件本身的设计不合理,存在难以补缩的热节。

(6)压射比压低,增压压力过低,造成了局部热节补缩不良

那么,能否从工艺上加以解决,使铸件质量达到客户要求呢?

众所周知,固态铝合金的密度为2.7X103 kg/m3,而液态铝合金的密度一般在2.4 X 103kg/m3左右,金属熔体充满型腔后,由液态转变成固态时,因密度的差异,必然发生相变收缩;压铸件是从外向内冷却凝固,这个特点决定了当铸件壁厚较大时,模具浇口部位较薄,提前凝固,厚大部位的中心区域因浇口凝固,得不到有效地补缩,内部必然会产生缩孔、缩松等问题;这就是压铸件缩孔缩松现象产生的根本原因。

因此,对铝合金压铸件来说,特别是就厚大的压铸件,铸件内部存在缩孔缩松问题是必然的,理论上是很难避免。

3、解决压铸件缩孔缩松缺陷的途径

由缩孔、缩松产生的原因可知,从工艺原理上说,解决铸件缩孔缩松缺陷,只能按照通过补缩的指导思想进行;长期以来,人们进行了大量的实验工作,对压铸机进行改造、对工艺进行改进。虽然对于壁厚适中的铸件能够从工艺上、设备上采取措施,得到改善,然而,铝合金液态凝固过程的相变收缩,是一种必然的物理的现象,不能违背这种自然规律;对于壁厚较厚的压铸件来说,只能遵循它的规律,采取适当的方式来解决这个问题。

因此,从理论上讲压铸件缩孔、缩松问题,无法从压铸工艺本身得到彻底解决,要彻底解决这个问题,只能超越该工艺,另外寻求解决的办法。

3.1 嵌入活块法的解决途径

从压铸工艺本身不能不能来解决的问题,能否从模具结构上来解决呢?

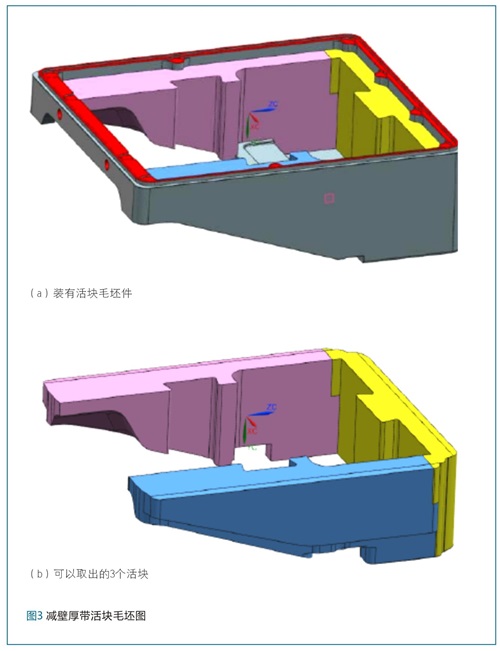

从压铸件经常使用嵌件来改变局部的使用性能得到启发,我们完全可以在铸件内部嵌入一个活动活块,预先将活块嵌入模具内和铝合金包围成型出来,待产品压铸成型后敲出活块,活块做下一模备用,活块反复利用,即降低生产成本,产品也减重到达0.37Kg,根据这个思路,我们在压铸模具上选取了一个位置,新增了一些定位位置,专门用于制作活块的H3材料,改进后,每模生产一个产品用3件活块,改进后的带活块毛坯图,如图3所示。

3.2 活块在装如模具过程中活块的固定

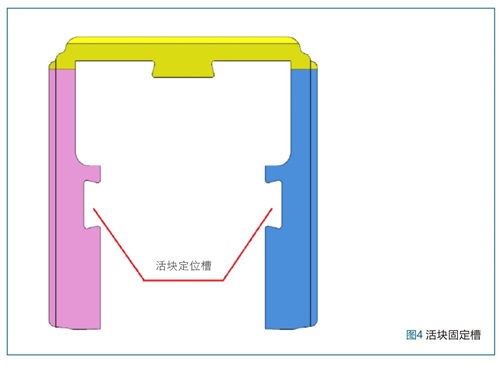

活块嵌入模具后,在后续的压铸过程时,对活块在高压铝水冲击下,活块发生位移时,活块会被卡死在压铸件里面无法取出,因此,必须在活块结构设置固定结构,防止活块的移动; 如图4所示,我们在3个活块的定位上设置了3个燕尾结构,在放入压铸模时起定位作用,用于防止活块在压铸过程中的发生移动。

经过对零件做活块进行处理后,取消机加过程中后,产品重量得到减轻,表面质量达到了客户的质量要求。

4、用活块解决局部厚大壁厚的适用条件

从结构上,很多产品存在这种大壁厚结构,压铸工艺造成模具不适合做内抽滑块,很多时候客户只能在工业设计,产品外形和成本做出平衡,活块技术为解决这个矛盾提供了一种解决方案,在采用活块工艺时,需要解决工艺上存在的一些问题,如压铸节拍的影响,产品在未冷却情况下取出活块,产品变形造成活块卡死等等。

在一些项目总体需求量不大的情况适用,在壁厚特别大,产品整体结构相对不是特别复杂的情况下比较适用。因为相应活块壁厚可以做较大。产品结构复杂时,所用滑块太多,则容易出故障。

5、结束语

本文通过此次对模具嵌入活块的改进表明,解决压铸件局部壁厚处的表面质量,采用嵌入活块法是一个不错的选择,采用此法后相对减小了铸件的机加余量,保留了铸件表层的致密层来满足了铸件的使用要求。