文:安徽江淮汽车集团股份有限公司 张顺、鲁后国、阚洪贵

摘要:文章主要针对高真空压铸铝合金特点进行总结分析,并且根据国外近十年 ECB 车型应用位置进行统计分析,归纳出高真空压铸铝合金常用位置及应用频次,针对典型车型进行应用说明,结合国内主流趋势,给予国内车身高真空压铸铝合金应用部位推荐,满足高真空压铸和汽车零部件轻量化需求。

关键词:压铸铝合金;轻量化;模块化;典型应用

引言

近年来,随着汽车轻量化发展及车身关键结构件性能需求,国外铝合金高真空压铸件在汽车上的应用越来越广泛,而国内由于技术能力的限制,目前应用较少,本文主要通过国外先进车型应用现状,进行总结归纳,为国内设计人员提供应用推荐。

1、 铝合金高真空压铸件特点

相对钢制结构(冲压+焊接),铝合金铸件具备:轻量化、模块化、高刚性、高精度、结构自由等优势。

1.1 轻量化

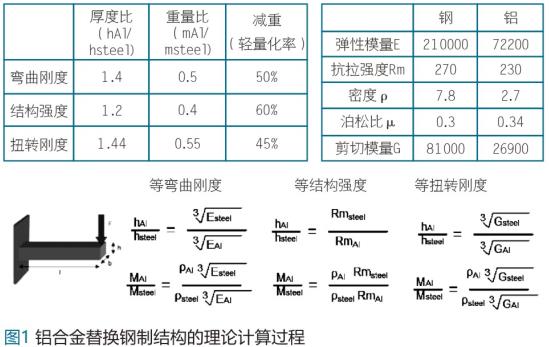

由于铝合金的密度约为2.7kg/cm3,而钢的密度为7.86kg/cm3,铝合金的密度仅为钢制件的1/3。由铝合金件替换钢制结构在满足等刚度、等强度的条件下,理论上可实现 45%以上的减重。由于铝合金材料的弹性模量仅为钢的1/3,因此在实际工程应用中,铝合金件替换钢制结构一般可达到 30%以上的减重。铝合金件替换钢制结构的理论计算过程详见下图1所示。

1.2 模块化

采用铝合金压铸件设计方案替换原钢制结构,可以实现高度模块化集成设计,有效减少零部件数量,如下图2所示,Audi公司在2011年度ECB(Euro Car Body)会议上发布 2011款A6车型的前减震器塔使用铝合金高真空压铸件设计,实现10个冲压件集成为1个铸件,且实现单车10.9kg的减重。

1.3 高刚性

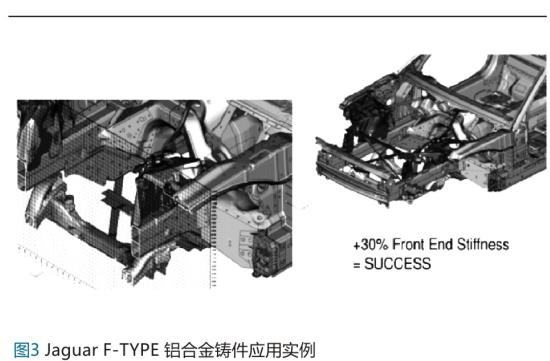

由于采用铸件结构设计,使得零部件可以在需要结构加强的部位设计结构加强筋,同时铸件的基本料厚较钢制冲压件普遍高约2-3倍,因此铝合金铸件相对原钢制冲压件在厚度和结构方面均具备优势,尽管铝合金材料的弹性模量仅为钢的1/3,铝合金铸件相对钢制冲压件而言具备较大的优势。如下图3所示,Jaguar公司在2014年度ECB会议上的F-TYPE车型文件明确指出通过采用铝合金铸件方使得前部刚度提升达30%。

1.4 高精度及结构自由

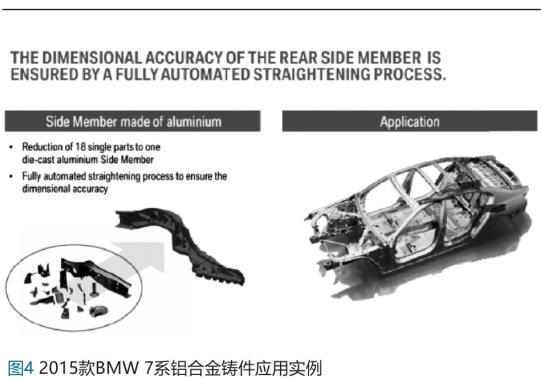

从工艺角度分析,铸造工艺可以实现复杂形状零部件的制作,而冲压工艺则无法实现;同时铸造工艺可以实现高精度等级的零部件的制作。如下图4所示,BMW公司在2015年度ECB会议上发布的2015款7系车型文件中明确指出通过在后地板纵梁上使用铝合金压铸设计方案,使得后地板纵梁总成由18个件减少为1个铸件,且由于采用铸造工艺似的精度得到有力保证。

2、铝合金高真空压铸件应用情况

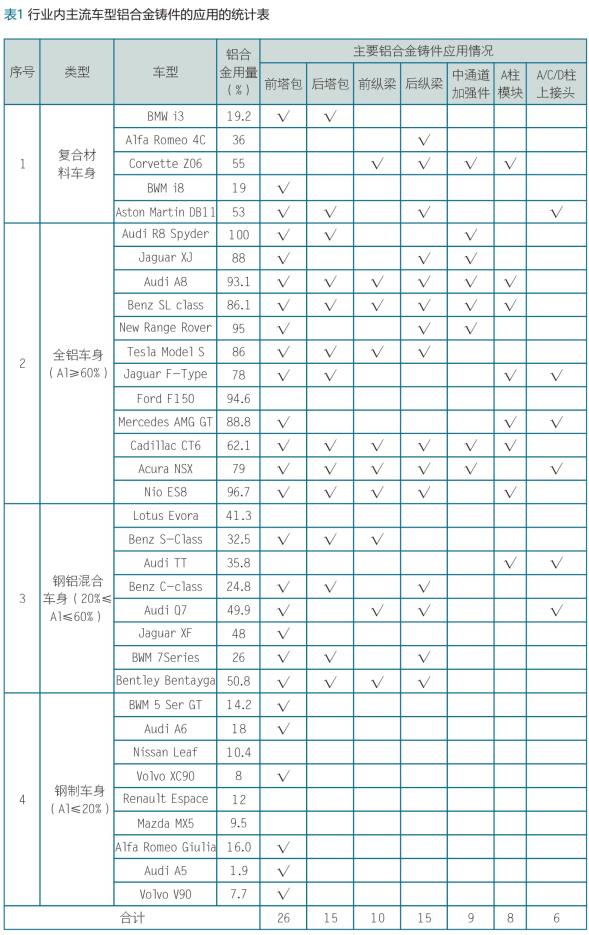

通过近十年 ECB发布的车型的资料进行解读,和对行业主流的铝合金铸件应用典型车型的技术资料进行Bench Mar -king分析,统计铝合金高真空压铸件应用情况如下表1所示。从上表1的统计数据进行分析,可以得出以下结论:

1)铝合金铸件已经成为复合材料车身、全铝车身、钢铝混合车身的必备部件,甚至已在部分高端的钢制车身应用,如 Volvo XC90在全车铝合金应用仅为8%的情况下,在其前减震器塔上应用铝合金压铸方案,Volvo V90亦是如此。

2)整体而言,铝合金铸件主要应用在下车体上,最为典型的部件为前减震器塔、后减震器塔和后纵梁;上车体应用铸件的车型逐步增多,典型部件为A柱模块以及 A/C/D柱上接头等件。

3、典型应用车型

3.1 Audi A8 2017款

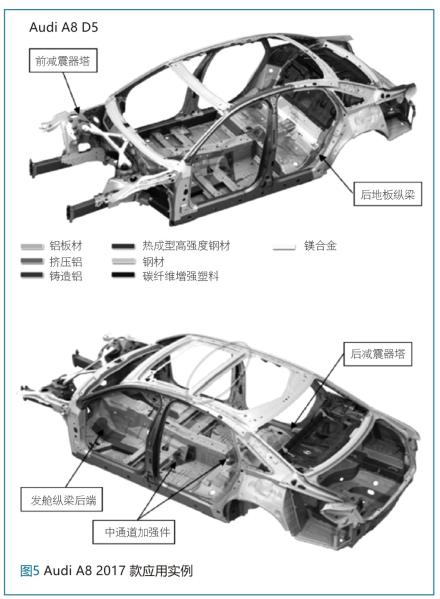

Audi A8 2017 款为多材料复合车身,其车身铝合金高真空压铸件主要应用在前减震器塔、后地板纵梁、后减震器塔、发舱纵梁后端、发舱纵梁后端等车身关键结构件,如图5所示。

3.2 Jaguar XJ 2009款

Jaguar XJ 2009款为全铝车身,其车身铝合金高真空压铸件主要应用在前减震器塔、后纵梁后段、后减震器塔、中央通道加强板等车身关键结构件,如下图6所示。

4、铝合金高真空压铸件应用部位推荐

根据以上结论分析,结合国内自主品牌车型应用现状,对于车身用铝合金高真空压铸件应用推荐如下表2所示。