本文作者:郭春和

随着铝铸件在纺织机械行业中的广泛应用,人们对铝铸件的品质要求也愈来愈高。除了要保证其化学成分、力学性能和尺寸精度外,还不允许铸件有缩孔、气孔、渗漏、夹渣等缺陷。因此人们更加重视铸造铝液中气体和夹杂物,并采取措施排除铝液中气体和夹杂物,净化铝液,制造优质的铝铸件,满足纺机产品的质量要求。

一、铝液净化的目的

铝液净化的目的在于清除铝液中的气体和有害杂质,防止铸件产生气孔和夹渣。

1.铝铸件中气孔及其对铸件性能的影响

铝铸件的气孔有针孔、皮下气孔和单个大气孔。

针孔分布在整个铸件断面上,因铝液中气体、夹杂物含量高,精炼效果差、铸件凝固速度低所引起。针孔有三种类型:点状针孔(由铸件凝固时析出的气泡形成,多发生于结晶温度范围小、补缩能力良好的铸件中);网状针孔(多产生于结晶温度范围宽的铝合金,铸件凝固时析出的气体分布在晶界上及发达的枝晶间隙中,而补缩通道被堵塞,形成网状针孔),混合型针孔(常见于结构复杂、壁厚不均匀的铸件中)。

皮下气孔位于铸件表皮下面。因铝液和铸型中水分反应产生气体所造成。

单个大气孔由于铸件设计不合理,如铸型或砂芯排气不畅,或是操作不当,如浇注时出气孔堵塞,型腔中的气体被憋在铸件中所引起。

2.铝铸件中夹杂物及其对铸件性能的影响

铝液在浇注前存在的夹杂物(称为一次氧化夹杂物,占铝液总量的0.002一0.02%),在铸件中分布没有规律;在浇注过程中生成的夹杂物(称为二次夹杂物),多分布于铸件壁的转角处及最后凝固部位。

夹杂物使铝合金基体不连续,是引起铝铸件渗漏或成为腐蚀的根源,降低了铸件的力学性能。

3.铝液中气体和夹杂物的来源

铝液中的气体主要是氢气(约占80%一90%),其次是氮气、氧气、一氧化碳等。氢气主要来源于铝液与水汽的反应。因此,铝液中的含气量,主要是指含氢量。

铝液中的夹杂物除来自炉料外,还来于熔化、浇注过程中铝与氧反应所生成的氧化物(Al2O3)。

铝液中含氢量与夹杂物保持一定的的关系。在含氢量相同的条件下,夹杂物含量越高,氢气从铝液中逸出越难,铸件形成气孔就越多;相反,当铝液中夹杂物的含量很低时,即使人为地向铝液中通入氢气,也会自动逸出,恢复原来的含量。铝液中气体与夹杂物之间存在着相互作用的关系:气体存在于夹杂物中,夹杂物吸附气体,排除夹杂物是排除气体的基础。

二、铝液净化的原则和方法

通过对铝液中气体、夹杂物来源及相互关系的分析,以寻求最佳的净化方法,同时还必须有合理的铸造工艺相配合,才能防止在铸件中产生气孔和夹杂物,获得优质铝铸件。

1.铝液净化的原则

消除铝铸件中气孔和夹杂物,降低铝铸件废品率的工艺原则是“防”、“排”、“溶”。

“防”—精选熔化的炉料,严防水汽及含气脏物混入铝液中。

“排”—采用精炼剂净化铝液,清除铝液中夹杂物和气体。要牢记“除渣是除气的基础”。

“溶”—就是利用快速凝固,或加大凝固时的结晶压力,使铝液中的氢全部固溶于铝铸件内,不致于形成气孔。当采用金属型铸造、压铸、低压铸造、反压铸造、挤压铸造等工艺时,即使品质较差的铝液,也能获得无气孔的合格铸件。

实践证明,如果炉料夹杂物很多,操作工具潮湿、不干净,即使采用最好的精炼方法,净化效果也甚微。

2.铝液净化方法

在以“防”为主的前提下,选择合理的精炼方法是关键。目前,有吸附净化和非吸附净化。

(1)吸附净化

吸附净化是通过铝液直接与吸附剂(如各种气体、液体、固体精炼剂及过滤介质等)相接触,使吸附剂与铝液中的气体和固态氧化夹杂物发生物理化学的、物理的或机械的作用,清除夹杂物及其表面依附的氢气,净化铝液。有吹气法、熔剂法、过滤法等。

吹气法:又称气泡浮游法,是采用向铝液中通入氮、氨、氯、氯盐三气混合气(Cl2,CO2,N2),固体无公害精炼剂,固体三气精炼块,喷粉精炼等,在液中形成气泡,并由气泡上浮来除渣除气。

熔剂法:将熔剂加入到铝液中,通过物理化学作用,吸附、溶解铝液中的夹杂物及吸附其上的氢,上浮至液面,进入熔渣中,达到除渣、除气的目的。熔剂与夹杂物之间的界面张力愈小,熔剂的吸附性愈好,除渣作用愈强。

过滤法:让铝液通过中性或活性材料制造的过滤器,以分离悬浮在铝液中的固态夹杂物。它主要去除铝液中的夹杂物,对除氢效果甚微。通常与吹气法相结合使用。有网状过滤法(由玻璃纤维或耐热金属丝制成的网状过滤器)和填充床过滤法(由固体过滤介质或液态熔剂组成,过滤效果好)。

(2)非吸附净化

非吸附净化是通过某种物理作用如真空、超声波、密度差等,改变金属一气体系统或金属一夹杂物系统的平衡状态,使气体和固体夹杂物从铝液中分离出来。有静置处理、真空处理、超声波处理等。

静置处理:将铝液在浇注前静置一段时间,由于夹杂物的密度比铝液大,夹杂物会自发下沉,达到从铝液中分离。

真空处理:将铝液置于真空室内,在一定的温度下静置一段时间,铝液中的氢或因温度下降引起溶解度降低,或因含氢量超过溶解度,氢自动从铝液中呈汽泡排出并带走夹杂物。

超声波处理:向铝液中通入超声波,利用超声波在铝液中的空化作用,使铝液中生成无数显微空穴,氢原子渗入空穴,形成长大的气泡上浮,并带走夹杂物。

3.铝液净化新工艺

铝液净化新工艺有旋转脉冲喷吹法、电磁净化法、多功能熔剂净化法等。在旋转脉冲喷吹法中,进一步减小气泡尺寸与气泡在铝液中的分布,是提高除气率的关键。电磁净化主要用于去除氧化夹杂。多功能熔剂净化是使用含有稀土化合物和碳酸盐等成分的新型多功能熔剂,除氢效果好。

三、吸附精炼剂的作用、组成与方法

1.精炼剂的作用

合理的精炼剂在净化铝液中的作用有:

(1)有利于铝液与精炼剂界面氧化膜的去除,排除夹杂物和气体。

(2)易与铝液反应,促进氧化膜的破除,氢便能逸出铝液表面。

(3)具有溶解和吸附夹杂物的作用,有利于清除夹杂物、气体。

2.精炼剂的组成

在选择精炼剂的组成时,除了要考虑精炼剂的物理性能(如熔点、粘度、表面张力、密度、挥发性等)外,还要考虑精炼剂与金属、与气体介质化学作用的特性,使其具有较强的吸附和溶解夹杂物的能力、低的熔点和好的渣一铝分离性能,并使精炼剂的某些成分在加热熔化时改变炉气性质,形成一定的还原气氛,以减少铝的氧化。

精炼剂主要起保护作用时,应选用对铝液具有惰性的盐类—氯化物;以除气净化为主时,应选用对铝液起有效反应,生成气态物质的精炼剂;以排除夹杂物为主时,则应充分考虑精炼剂的排渣能力。

3.常用精炼方法

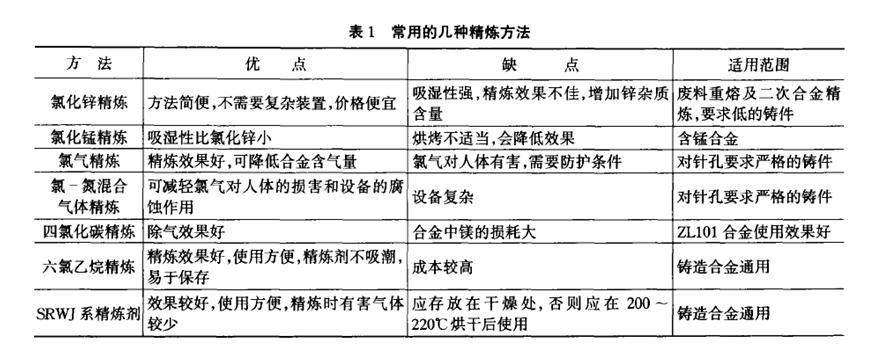

生产中常用的氯盐有氯化锌、氯化锰、氯化钾、氯化钠、六氯乙烷、四氯化碳等,可以单独使用或组合在一起使用。倘若要求精炼剂不仅起净化作用,还起变质或细化晶粒作用时,可以采用添加变质和细化剂组成的复合精炼剂,达到综合处理铝液的目的。常用精炼方法比较见表1。

4.常用精炼剂的成分和配制方法

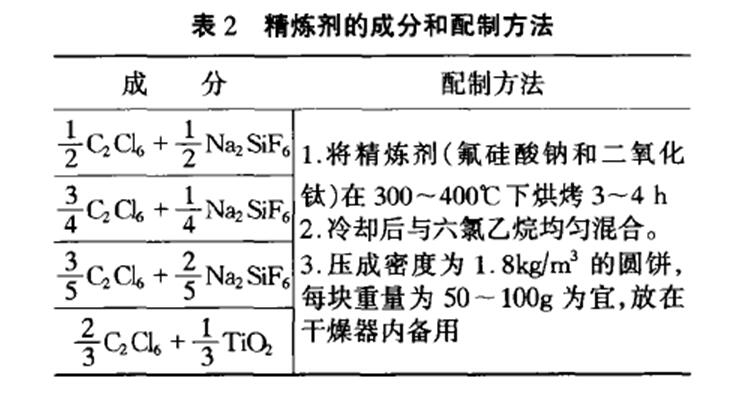

铸造铝合金熔液使用六氯乙烷净化时,需加入适当的添加剂,以延缓反应,提高精炼效果。含有添加剂的精炼剂的成分和配制方法,见表2。

四、结束语

1.铸造铝合金熔液的净化,必须正确运用“防、排、溶”,严格遵循“以防为主”的原则,并要落实到具体的精炼操作、铸造生产中。只有精炼、熔化操作等基本功过硬,才能真正净化铝液,减少铝液中气体和夹杂物,获得优质铸件。

2.正确选择铝液净化工艺和使用高效净化精炼剂,能有效达到除气除渣。

3.氢和夹杂物交互作用,对铸件的力学性能产生极大损害,因此提高铝液洁净度是生产高品质铝铸件的关键。