——中国汽车轻量化发展趋势

编者按:自2009年我国汽车产销量首次达到世界第一以来,已连续7年保持“第一”不变,产销量也从2009年的1300万辆,到2015年双超2400万辆。在如此大的汽车产销量下,排放量等强制性措施的出台要求车企必须在汽车轻量化上下功夫。如何使汽车轻量化,运用新材料新工艺就是重要举措,其中全铝车身是汽车轻量化的重要手段,而全铝车身由铝型材、铝冲压件及铝压铸结构件,通过粘结、焊接铆接等手段构成。

本刊参考相关资料,汇编成《中国汽车车身压铸结构件行业分析》,试图通过对中国汽车行业现状和中国汽车发展必然趋势的初步分析,对车身压铸结构件(重点是铝合金压铸结构件),从其定义、压铸工艺、压铸合金、生产企业等方面做一个较为系统的行业呈现。

一、汽车轻量化的一般意义及国际化背景

汽车轻量化是指在维持原有品质指标的基础上,有针对性地减轻车身重量的各种汽车制造技术。其内涵是采用现代设计方法和手段,对汽车产品进行优化设计,并使用新材料尽可能降低汽车产品自身重量,以达到减重、节能、减排、安全的综合指标。汽车轻量化对汽车节油、降低排放、改善性能、汽车产业健康发展都具有重要意义,是现代汽车工业技术发展的方向。

汽车轻量化是汽车工业发展的必然趋势。据世界铝业协会的报告,汽车自重每减少10%,燃油消耗可降低6%—8%,排放降低5%—6%。而燃油消耗每减少1 L,CO2排放量减少2.45 kg。燃油消耗量减少不仅有利于节约能源,也可有效减少污染物排放。在当前汽车技术的发展中,轻量化技术的应用水平已经成为衡量一个汽车企业技术水平和产品水平的重要标志之一。

从国际背景看,发达国家自上世纪中叶开始,就关注汽车轻量化问题。上世纪70年代以来,随着材料技术和设计制造技术的进步,汽车自身质量逐年减少。以美国为例,上世纪80年代初,中型轿车的平均质量为1520kg;90年代初下降至1475kg;90年代末下降至1230kg;1985~1995年期间,轿车质量平均每年减少0.9%。

无论对于主机厂还是零部件企业,促使其实现轻量化的因素无外乎两点:法规及市场。从法规来说,政策的日渐严苛以及惩罚力度加强,迫使企业不得不采取节能之策,而轻量化则是其基础路径。世界各国对于节能减排亦提出了较高的要求:欧盟2015年目标为5.2L/百公里(对应国标),2020年3.8L/百公里;美国2015年6.7L/百公里,2020年6L/百公里;日本2015年5.9L/百公里的,2020年4.9L/百公里。而在市场上,企业竞争的加剧以及轻量化大势所趋,主机厂对轻量化重视程度越来越高,福特、丰田、大众、通用、宝马都明确了其轻量化指标。福特IV150要减重138公斤,它采用了全铝的骨架,而且在保持成本不变的情况下实现减重300公斤的水平。这对它来讲是一个挑战,但是对全铝的整车车身的产业化来说是一个巨变。宝马i3的电动车,在2014年已经量产,它的减重目标250 公斤,要比传统的电动车减17%。如果说法规是企业被动进行轻量化,那么市场的竞争则鞭策企业积极采取措施。除法规和市场外,对于消费者来说,之前购车的主要因素是价格,轻量化基本不在关注之内,然而随着油价的上涨,燃油消耗也促使消费者更加关注车辆的节油性能。

随着科学技术的快速发展,汽车制造材料的构成发生了较大的变化,高密度材料的比例下降,低密度材料有较大幅度的增加。从90年代开始,汽车材料向轻量化、环保型方向发展的趋势日益明显,其中铝、镁合金是应用日渐广泛的材料之一。

20世纪末和本世纪初世界各国先后出现了百公里油耗3L的汽车,这类汽车的质量基本上处在750~850kg之间,比现今同类车轻50%。1998年德国大众推出的路波3LTDI,汽车自身质量只有800kg。奥迪公司开发的紧凑型全铝轿车AudiA2,汽车自身质量只有895~990kg。商用车的自身质量也在逐年减少,以意大利依维柯商用车为例,2004年其驾驶室的质量已降为960kg,减少了40%。

在2014-2015年欧洲汽车车身大会上,铝合金以诸多的优良性能和成熟的应用技术被新能源汽车材料工程师们评为汽车轻量化首选材料。2015年北美生产的1700万辆乘用车中,有超过50万辆的皮卡和电动汽车使用全铝车身。预计到2025年,超过70%的皮卡都将会采用全铝车身。

在未来的十年内,汽车的各个主要部件用铝渗透率都将明显提高。预计铝制引擎盖的渗透率会从2015年的48%提升到2025年的85%,铝制车门渗透率会从2015年的6%提升到2025年的46%,这将是铝最容易渗透的两个汽车部件。另外在车顶、后备箱、保险杠等领域,铝的渗透率也将大幅度提高。#p#分页标题#e#

综上所述,我们可以得出结论:其一,汽车轻量化是我国汽车工业发展的必然趋势;其二,加大车用铝合金应用的力度是我国汽车轻量化建设的当务之急。

二、 我国车用铝合金压铸的应用现状

轻量化技术对于我国汽车工业来说,是国家能源安全战略的需要,也是节能减排战略的需要,更是提高我国自主品牌汽车国际竞争力的需要。

当前,我国汽车轻量化不仅在材料、制备技术及工艺上与国外存在较大差距,而且评价技术上也还没有一个完善的体制。我国自主品牌汽车轻量化水平整体较低,安全性较差,消费者的认可度相对偏低。目前,我国自主品牌轿车的自质量约比发达国家同类轿车平均重8%—10%,商用车平均重10%—15%。我国载货商用车自主品牌汽车在轻量化方面与进口汽车相比存在的差距更加明显,例如载质量为40 t的牵引车Volvo FE的整备质量为7.69 t,而我国同类车型整备质量为9.95 t,超重2.26 t,差距超过20%。我国自主品牌汽车比国外同类车型安全性差2—3个等级。根据发改委汽车中长期对策研究中的数据测算,我国平均单车年消耗石油2.5 t,而美国为1.6 t,日本为1.0 t,欧洲在1.1 t。也就是说,与国外现有车型轻量化水平相比,我国汽车轻量化大有潜力可为。我国在节能和新能源汽车开发中,尤其是电动汽车,包括纯电动、混合动力和燃料电池汽车开发中,汽车轻量化问题也十分突出。如果能实现轻量化预期目标,每年有望减少石油需求0.45亿—0.63亿t。

多年来,我国在汽车轻量化技术方面取得了不少成果。早在上世纪80年代末引进了汽车变速器壳体壳盖大型铝合金压铸技术,开始了中国大型汽车铝合金压铸件制造之路。“九五”和“十五”期间一批汽车新材料项目被列为国家“863”、“973”高新技术项目和国家科技攻关重大项目,促进了汽车轻量化技术的进步。

“九五”期间,我国进行了铝合金材料和铸件生产成套工艺技术的开发研究,开发出了多种铸造合金和高性能轴瓦材料;耐热铝合金、高强高韧铝合金、铝基复合材料等新材料的研究取得了较大进展,半固态成型、快速凝固等先进成型技术研究与应用也取得了突破。一汽等几大汽车生产厂家都有自己的铝合金铸造生产线;湖南大学也正在进行汽车大型铝合金结构件整体铸造成形技术和关键设备的研究;重庆汽车研究所、西南铝、东北大学和一汽都进行了铝合金板材的成形性研究。

“十五”期间,我国启动了“十五”国家科技攻关重大项目之一“镁合金开发应用及产业化”项目。全国共有21个省、自治区、直辖市的4个研究院所、7所高校、20多家企业直接参与了项目实施。初步建立了从镁合金前沿高科技研发到产业化技术开发的技术研发体系,突破了一批前沿核心技术和产业化关键技术,并培育组建了十几家有关镁合金及制品的股份制公司,建立了一批镁合金产业化基地。该项目已申请有关专利33项,其中发明专利15项;启动了镁合金标准体系建设工作,并已完成一批标准的制定。

2007年12月,国家汽车轻量化技术创新战略联盟由中国汽车工程学会、中国第一汽车集团公司、东风汽车公司、重庆长安汽车股份公司、浙江吉利控股集团有限公司、奇瑞汽车有限公司、宝山钢铁股份有限公司、西南铝业(集团)有限责任公司、中国汽车工程研究院股份有限公司、吉林大学、哈尔滨工业大学和华东理工大学等12个单位共同发起成立。联盟以“协同合作、推动创新、共赢共荣”为宗旨,搭建跨产业、跨学科和整零合作的平台,围绕汽车轻量化共性关键技术开展攻关,开发具有自主知识产权、对行业有重大影响的共性技术,实现轻量化材料应用技术、先进成形技术、关键共性技术领域的突破和产业化应用,建立轻量化材料数据库,制订相关技术标准和规范。经过8年的努力,中国汽车轻量化设计技术、整车集成技术、轻质材料开发技术和先进制造工艺技术有了大幅度提升,填补了国内多项技术空白,打破了世界强国的技术壁垒。到目前为止,汽车轻量化技术创新战略联盟有成员单位19家,伙伴单位46家,首批观察员单位6家,联盟单位数量已达71家。

目前,国内汽车轻量化材料正在加速发展,车用高性能钢板、镁合金已在汽车上有所应用。如上海大众桑塔纳轿车变速器壳体采用镁合金。在汽车结构优化设计方面,国内已从主要依靠经验设计逐渐发展到应用有限元等现代设计方法进行静强度计算和分析阶段。目前出现了一批拥有自主知识产权的汽车车身模具开发技术。

在“中国制造2025”战略中,“节能和新能源汽车”与“新材料”均被列为10个大力推动突破发展的重点领域,轻量化被列为其中的重要方面。据此战略安排,我国汽车轻量化工作的努力方向是:在新能源汽车产业化方面,到2020年自主品牌纯电动和插电式新能源汽车年销量要突破100万辆,在国内市场展70%以上;到2025年,与国际先进水平同步的新能源汽车年销量300万辆,在国内市场占80%以上。在节能汽车方面,到2020年,乘用车(含新能源乘用车)新车整体油耗降至5L/100km;2025年,降至4L/100km左右。到2020年,商用车新车油耗接近国际先进水平,到2025年,达到国际先进水平。

三、典型汽车全铝车身轻量化发展现状

车身轻量化已成为汽车制造技术发展的必然趋势,降低汽车重量最直接的方法就是在车身结构上大量使用铝合金或其它轻量化材料。其中铝合金材料在车身结构上的应用最为广泛。

宝马5系列采用了全铝合金的前舱结构,由铝挤压件、铸铝件、铝冲压件组成,仅重47.6kg,见图 1。相对于同结构的钢制前舱,节省了 30%的重量。同时这个创新结构满足了刚度、强度、成型性、制造工艺、耐腐蚀等方面的要求。

1993年大众奥迪公司推出世界第一辆全铝车身框架结构汽车,在车身刚性高于传统钢板车身的同时实现了轻量化。新型奥迪A8的车架就代表了全铝车身的发展方向。整个车架全部是铝合金材料制造的,在空间框架结构下保持了“车架空间框架结构刚性原则”。奥迪A8是大型豪华轿车,但它的整车质量仅相当于一辆中型轿车。

奥迪A8铝合金框架支撑着全铝合金车身的创新技术被称为“ASF”(Aluminum Space Frame)──即全铝车身框架结构,ASF车身结构由挤压的铝部件及压铸件组成。奥迪全铝车身与比它重60%的钢质车身进行了碰撞对比试验,结果全铝车身竟达到了相等的安全指标。这里的主旋律是:最合适强度和最合适质量等级的最合适材料用在最合适的地方。

具体来说,要通过22%的挤压成形铝合金件、35%的高真空铸造铝件、35%的液压成形铝合金板材,在经过44米无缝激光焊接和1847个冲钻铆接,并与8%的强化钢材完美结合后,方能呈现传奇般的ASF车身。全新奥迪A8L因为采用了奥迪最先进的的ASF车身结构——其结构刚性与抗扭强度较上代产品提升了25%。所以轻量化设计得到了最大的体现:庞大坚固的白车身重量只有241公斤,整个车身较传统钢质结构车身具有40%的轻量化优势,由此也给全新奥迪A8L带来了极致的动感表现与高效的行驶性能。

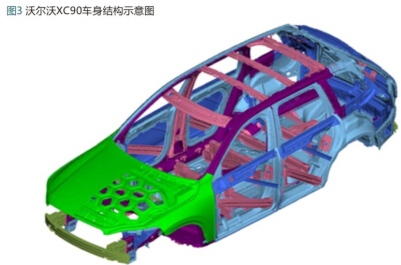

沃尔沃XC90,不仅是VolvoXC系列车中的顶级产品,而且是Volvo汽车在全球首次推出的全轮全时驱动新一代SUV车型。

整个轻量化优化过程遵循的原则及采用的主要方案包括:

1)重量利用效率(Weight efficient)最大化,也即利用最少的重量达到满意的性能目标;

2)采用铝合金零部件(Aluminum components);

3)减薄地板的材料厚度(Thin body panels)。

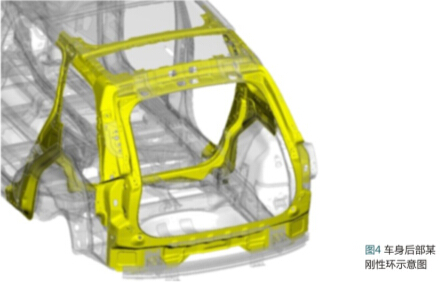

关于车身的性能设计,坊间有个说法:车身性能设计,80%在于满足刚度(与安全、舒适、NVH和可靠耐久均有关),而20%的设计是满足强度的要求(安全和可靠耐久)。一个优秀的车身设计是用最小的重量来实现这样的设计要求。XC90在提升车身刚度方面的方案主要有:

1)高刚性环状设计(Stiff ring structures)理念,其包括结构形状环和与材料强度相关的强度环,也就是在结构上实现环状的连接,同时也要保证连接环的每个部位都需要有一定的强度保证,不会因为局部的强度或刚度不足而导致“木桶效应”,削弱环状结构对车身提升的效果。图5为车身后部某刚性环示意图。

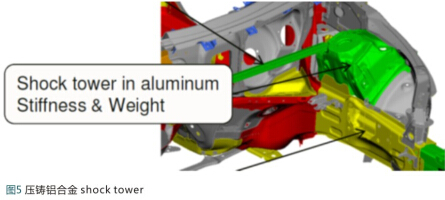

2)高刚性的减震器支座(Stiff shock tower)。虽然材质选用的是弹性模量较低的铝合金(约为钢的1/3),采用压铸工艺,见图6。减震器支座采用模块化设计成一个整体,通过加强筋的优化,使得刚度远高于传统钢板冲压焊接式的shock tower,传统一般3-5个零件,采用冲压后再进行点焊或弧焊的工艺连接成一个总成。

奔驰新C级轿车,车身的48%使用铝合金材料,使车身重量减轻了70千克。外板和骨架均使用了铝合金。外板方面,除了后围侧板,前后盖、挡泥板、车门及车顶均由铝合金制成。另一方面,虽然骨架多为钢板制造,但前后安装悬挂系统减振器的部分均由铝压铸材料制成。使用了9个大尺寸铝压铸部件,与钢板接合时使用了被该公司称作“ImpAct(Impulse Accelerated Tacking)”的铆钉。这种铆钉采用类似钉子、钉入部分刻有细小螺纹的形状,从一侧高速钉入来接合重叠的铝材和钢材。

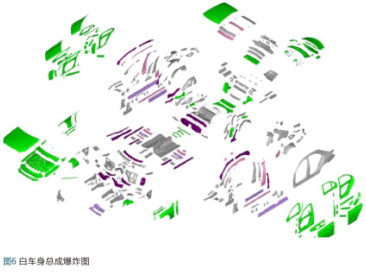

新一代奔驰C级车型的白车身零件爆炸图6如下图所示。不同颜色代表了不同种类的材料类型。由图看出,覆盖件用材基本都为绿色标注的铝合金材料。碰撞安全件基本都为紫色标注的热压成形件。

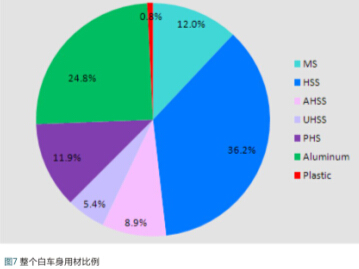

该白车身总成各种材料的具体应用比例如图7所示。由图可以看出,白车身主要由钢、铝合金和塑料组成,其中高强度钢(包含普通高强钢、先进高强钢、超高强钢和热冲压成形钢)比例为62.4%,铝合金材料(包含铝合金板材、型材和铸造铝合金)的比例为24.8%。

新一代奔驰C级车型的白车身总成重量为362kg,在车型长度和宽度均增加的情况下,仍较上一代车型减重71.4kg。主要得益于轻量化的结构设计以及热冲压成形钢和铝合金材料的应用,具体体现在轻量化结构设计减重10.2kg,热冲压成形钢减重6.7kg;铝合金结构件减重13.2kg;铝合金覆盖件减重41.3kg。

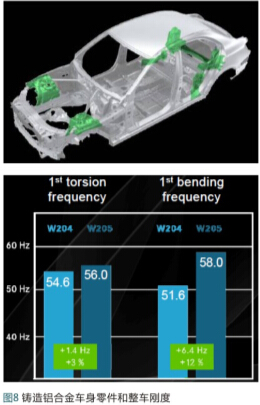

车身的减震器支座等零件采用了铸造铝合金,如图8所示,不但实现了轻量化,而且使整个车身的扭转刚度得到了明显的提升,一阶扭转频率由54.6Hz提高到56.0Hz,一阶弯曲频率由51.6Hz提高到58.0Hz。

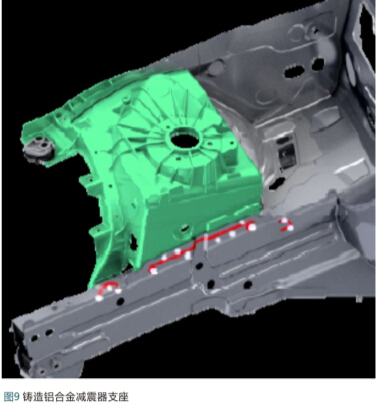

如图9所示,该车型上前减震器支座使用铸造铝合金后使零件总成由10个减为2个,实现减重2.8kg。减震器支座采用铸造铝合金材料,在高端车型上已经得到较多应用,如奥迪A6、奥迪A8、奥迪Q7、路虎揽胜、卡迪拉克ATS、宝马5系、宝马E70等车型。

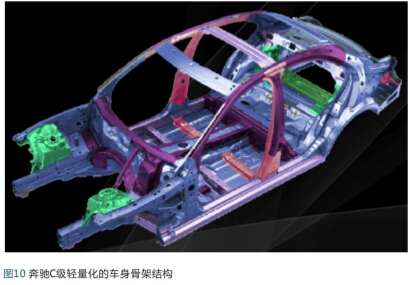

如图10所示,优化了的结构设计,使整车具有较高的安全性能,E-NCAP结果为五星。

纵观奔驰C级的用材,给国产自主品牌的一点建议:压铸铝合金件的应用研究重视,多材料混合是个不可逆的趋势!

凯迪拉克新款车CT6,应用了11种不同金属材料的全铝车身。经过各种复杂而先进的加工工艺之后,CT6的白车身重量不仅低于标准轴距的宝马7系,甚至比长轴5系还轻。所有外部车身壁板在内,大约64%的车体结构使用的是铝,加上使用其他混合材料,与使用钢结构相比,减重大约90kg。

凯迪拉克使用了先进的混合材料的方法以达到轻量化的目的。结构使用的是铝,但同时也包括了13种不同的材料以优化驾驶动力方面、燃效和碳排放。这对于汽车结构和制造来说并不是一件简单的事,同时采用了高强铝和高强钢,在一些必要的地方进行了铝和钢的整合,消除了任何增重的可能,而且保持了世界级的性能。

13种复杂的高压铸件和铝板铝型材组成了CT6车体底层结构。汽车内部不再使用钢结构嵌板,创造出一个隔音良好的客舱,而无需额外增加隔音材料,这种隔音材料往往用于乘客舱的铝面板的补偿。

铝点焊、钢点焊、流钻螺丝、自穿孔铆钉、激光焊、铝电弧焊和数百英尺的结构胶合结合来组装CT6的主体。